基于ANSYS/FE-SAFE的液化气瓶疲劳寿命分析与试验研究

2020-04-01范晓东焦文祥蔡福海张耀忠

范晓东,焦文祥,蔡福海,张耀忠

(1.赤峰市特种设备检验所, 内蒙古 赤峰 024000)

(2.大连理工江苏研究院有限公司, 江苏 常州 213164)

对于设计使用年限为8年的液化石油气瓶,允许在通过安全评估后延长一次使用期,延长使用期不得超过气瓶的一个检验周期。对未规定设计使用年限的液化石油气瓶,使用年限达到15年的应当予以报废并且进行消除使用功能处理[1-3]。但在北方大部分地区,多数气瓶使用期到了8年后,气瓶经检测,各项状况经检查后仍能达到气瓶设计标准要求,若直接报废处理,将会造成资源的巨大浪费。因此,对气瓶进行疲劳寿命评估,延长合格气瓶的使用寿命,具有较大的社会价值和经济价值。

本文基于HyperMesh建立了YSP35.5气瓶的有限元模型,在ANSYS后处理模块中针对特定工况进行了分析,获得了气瓶的受力危险点;通过FESAFE的Verity模块进行了疲劳寿命分析,并对比了气瓶疲劳试验数据,为气瓶的疲劳评估提供了数据参考。

1结构参数与建模

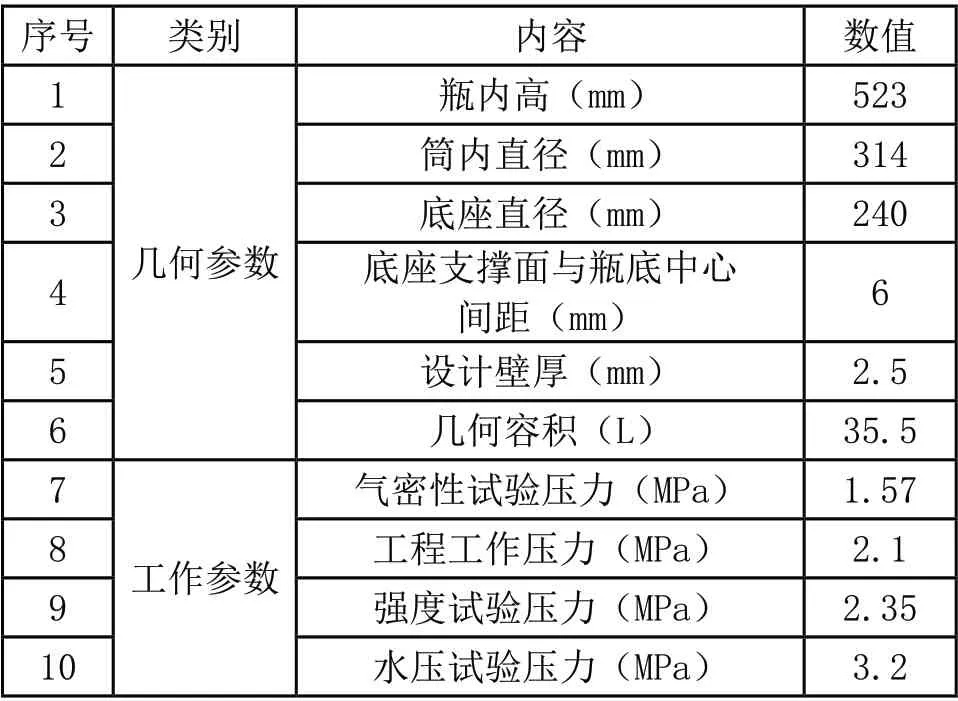

YSP35.5液化石油气钢瓶,其主要设计参数见表1。

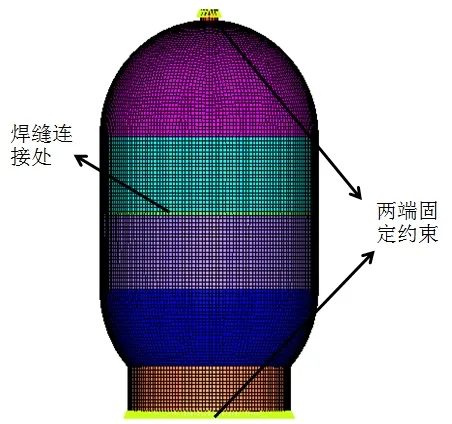

根据钢瓶参数,利用Hypermesh软件进行建模[4-5],液化石油气瓶峰值应力附加在一次和二次应力之上,在容器结构中分布范围比二次应力还要小,有自限性,对塑性疲劳和棘轮效应没有影响,故液化气瓶有限元模型采用空间四节点壳单元建模的方式。与板单元相比,壳单元由于结合考虑了结构单元中间面上的平面刚度、弯曲刚度及曲率效应,因此,其具有更高的计算精度。本液化气瓶的单元总数为24377,节点总数为24262。

表1 YSP35.5液化石油气钢瓶主要设计参数表

瓶身焊接处的疲劳裂纹是引发液化气瓶泄漏与爆炸事故的重要原因[6-11],因此需要对液化气瓶瓶身中部的焊缝进行定义,方便直接提取焊缝处的应力。处理后的液化气瓶的有限元模型如图2所示。

图1 液化气瓶有限元模型及约束条件

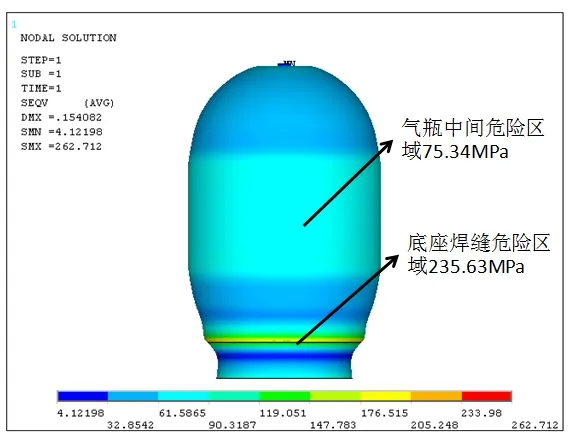

图2 液化气瓶Von-Mises应力云图

2 应力分析与危险点确定2.1材料特性

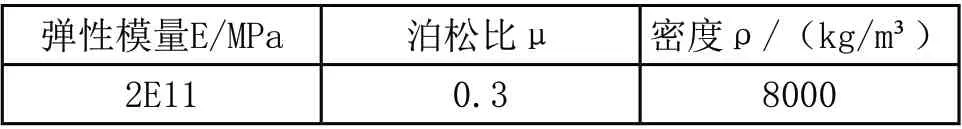

液化气瓶的材料为HP295,其材料属性见表2。

表2 HP295常温下的力学参数

2.2 边界条件及分析方法的确定

边界条件:在静态力学分析过程中对液化气钢瓶的底部与顶部只施加“固定支撑”边界约束,垂直瓶体向下的重力,内表面施加垂直于液化气钢瓶内壁表面的压力[12-14]。

分析方法:将上述边界条件加载到离散后的有限元模型上,然后对钢瓶的静应力进行求解。在液化气瓶充满时,一般受到2.1MPa的工作压力,液化气瓶内表面均匀受压。

2.3 静态应力分析与危险点

将建立焊缝细节的液化气瓶有限元模型导入ANSYS中计算,得到液化气瓶在压力作用下的Von-Mises应力云图,如图2所示。液化气瓶的最大应力为262.71MPa,底座焊缝由底座与气瓶外部焊接,不是液化石油气内压的承载结构,此处是建模的应力集中现象,因此不作为重点研究区域。瓶身中间焊缝的最大应力为75.34MPa,此处为重点研究区域。

3 疲劳分析与试验

3.1 理论分析

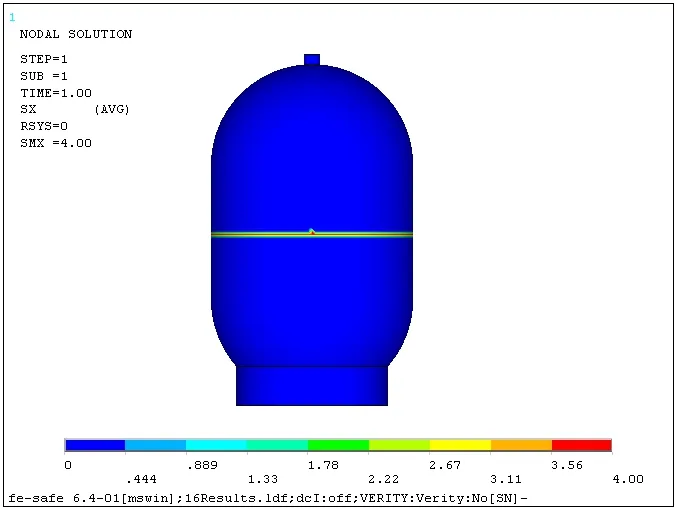

经过ANSYS计算后,提取气瓶瓶身焊接处的应力数据,并将焊接处应力数据导入到FESAFE,定义材料焊缝属性,进行焊缝的疲劳寿命分析。液化气瓶焊缝处疲劳寿命云图如图3所示,焊缝处的最大疲劳寿命为2.5×104次循环,处于中间焊缝处。按照日常家用气瓶15天充装一次的使用频次,同时以10倍安全系数计算,几乎可达到100年。

图3 液化气瓶焊缝疲劳寿命云图

3.2 疲劳试验

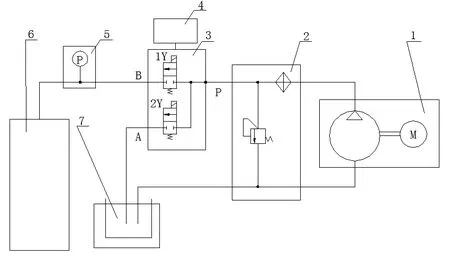

液化石油气瓶专用疲劳试验机采用自动控制技术,实现了自动充、放水疲劳试验。其原理图和现场测试如图4和图5所示。

图4 液化石油气瓶专用疲劳试验机原理图

图5 液化石油气瓶专用疲劳试验机现场侧视图

通过该试验机对使用期超过8年的200个气瓶进行1.57MPa、2.1MPa、2.35MPa、3.2MPa四级压力疲劳循环充放试验,对经过10000次循环试验的气瓶按文献[2]进行多项综合检验,检测结果表明气瓶各项指标正常,依旧符合使用要求。

同时,对40个气瓶分别进行四级压力下的疲劳破坏试验[15],当检测出漏水时,判断其为失效状态,其数据如图6所示。分别以平均值拟合得到的幂函数曲线,置信度95%,样本存活率50%,理论和试验循环次数包括了8年的循环次数:

其中:x-压力值;y1-理论疲劳寿命值;y2-试验疲劳寿命值

经试验发现,疲劳试验中各压力下寿命较低的样本均是瓶身已有明显凹陷或磕碰的气瓶,由于应力集中现象,寿命明显相对偏低。同时对破坏位置的统计分析显示,绝大部分瓶子的破坏位置都处于中部焊缝附近,与理论分析相符。

图6 疲劳试验数据

4 结语

(1)液化气钢瓶的失效部位主要发生在上下半瓶焊接处置,常规钢瓶在正常工作情况下此处应力可以达到75.34MPa,低于液化气瓶材料的屈服极限。

(2)正常使用至8年的液化石油气钢瓶仍具有较长的疲劳寿命,但考虑到人为破坏及日常生活中的磕碰情况,极有可能造成钢瓶变形,产生应力集中现象,会导致钢瓶寿命急剧削减,具有较大的安全隐患,应进行检验后再进行处理。

◆参考文献

[1] TSGR0006-2014,气瓶安全技术监察规程[S].

[2] GB8334-2011,液化石油气钢瓶定期检验与评定[S].

[3] 李前,袁骥千. 液化石油气瓶阀国家标准研究[J].化工机械,2017,44(5):477-478+586.

[4] 林国庆,王茂廷. 基于ANSYS软件对压力容器开孔接管区的应力与疲劳分析[J].轻工机械,2011,29(2):116-119.

[5] 王庭俊,丁传安. 有限元法在高压容器应力分析中的应用[J].现代机械,2006,(6):56-57.

[6] 黎华. 焊接绝热钢瓶爆炸原因分析[J].中国特种设备安全,2016,32(7):57-61+64.

[7] 仇飞,谢浩平,陆益锋. 液化石油气瓶泄漏原因分析[J].广东化工,2015,42(22):170-171.

[8] 李慎彦. 关于规范液化石油气瓶安全管理的思考与建议[J].中国特种设备安全,2016,32(7):38-40.

[9] 杨贵荣,孙中党,付国辉,等. 在用液化气瓶存在的缺陷及其控制措施[J].科技创业家,2014,(8):243.

[10] Debanjana Bhattacharyya,Prabodh Ranjan Padhee,Prabir Kumar Das,Chandan Halder,Snehanshu Pal. Data-Driven Bi-Objective Genetic Algorithms EvoNN Applied to Optimize Dephosphorization Process during Secondary Steel Making Operation for Producing LPG (Liquid Petroleum Gas Cylinder) Grade of Steel[J]. steel research international,2018,89(8).

[11] 鲁洪萍. 浅谈液化石油气瓶监督管理与检验检测[J].科技创新与应用,2014,(12):61.

[12] Vighnesha Nayak,G.S. Rashmi,Parashuram Chitragar,P. Mohanan. Combustion Characteristics and Cyclic Variation of a LPG Fuelled MPFI Four Cylinder Gasoline Engine[J]. Energy Procedia,2016,90.

[13] 张传勇. YSP35.5型液化石油气钢瓶环焊缝射线探伤相关问题的探讨[J].科技信息,2009,(33):842+1144.

[14] Ali Dormohammadi,Esmaeil Zarei,Mohammad Bagher Delkhosh,Ali Gholami. Risk analysis by means of a QRA approach on a LPG cylinder filling installation[J].Process Safety Progress,2014,33(1).

[15] 赵少汴. 抗疲劳设计:方法与数据[M].北京:机械工业出版社,1997.