某次事故对分子筛纯化系统影响的分析

2020-03-31王育忠史斌豪

王育忠,史斌豪,宋 宁

(兰州石化公司化肥厂空分车间,甘肃 兰州 730060)

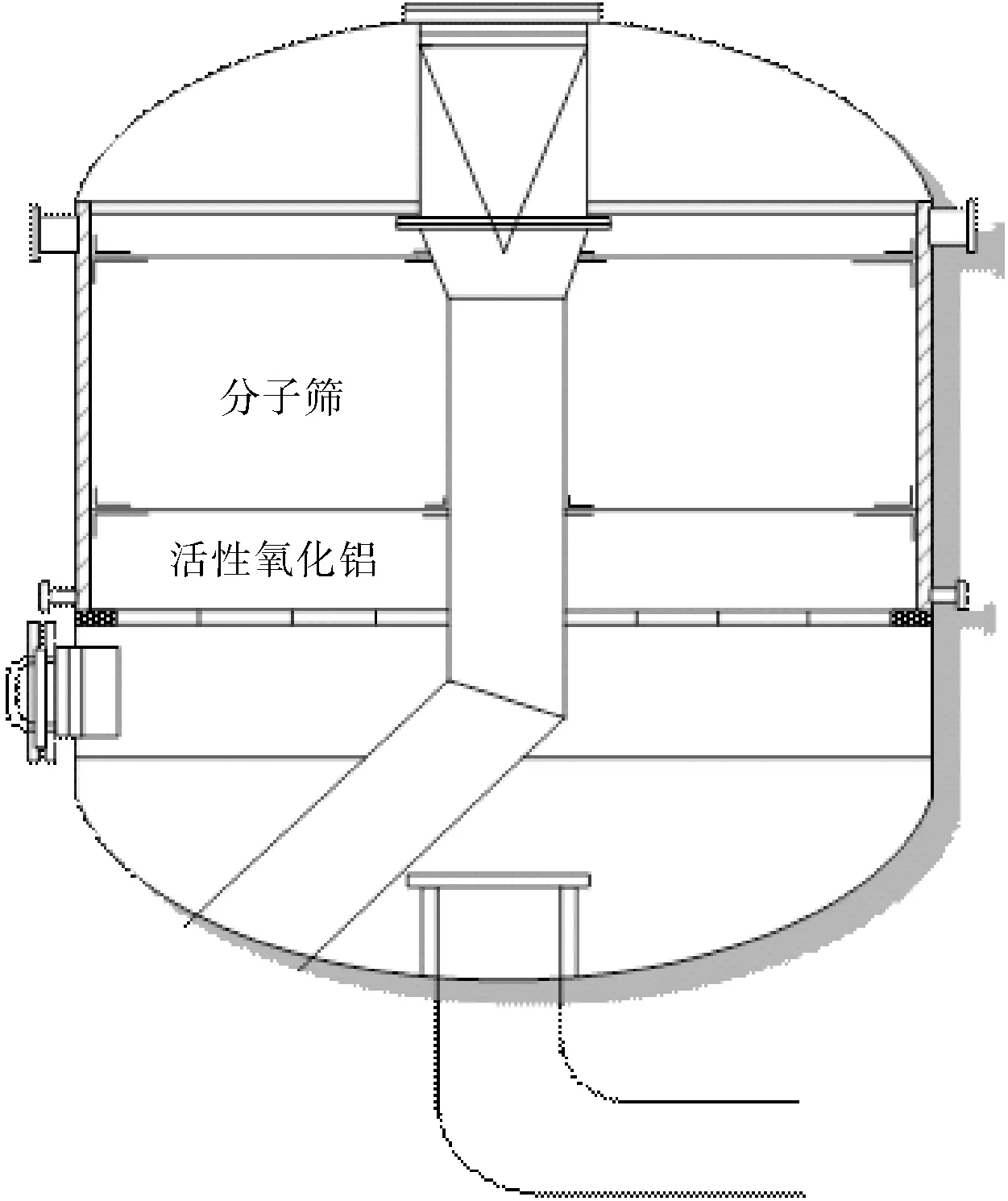

我厂空分装置是四川空分集团提供的深冷分离技术,采用带空气预冷系统、常温分子筛净化、增压膨胀机制冷的全低压流程工艺,设计产量为:氧气6000 m3/h,氮气18000 m3/h。分子筛纯化器为立式双床层结构,下层为活性氧化铝,上层为13X-APG型分子筛(见图1)。空气从纯化器底部进入,其中的水分、二氧化碳及碳氢化合物被吸附后,经顶部锥形导流器沿中心管而下从纯化器底部到后序系统。纯化器采用不锈钢夹套内绝热方式,减少纯化器外壁在加热时的热量损失。

以分子筛纯化器出口水份、二氧化碳含量及露点为标准判断分子筛吸附后空气是否合格。由于空分装置的特殊性,当分子筛运行工况出现异常,出口二氧化碳含量超标(>2.0 mL/m3),随空气进入后序系统,造成冻堵板式换热器通道、管路及阀门,装置停车。所以,分子筛纯化系统是空分装置中空气净化的关键设备,也是空分设备长周期运行的一个保障。[1]它的好坏直接影响空分装置长周期运行。

图1 分子筛纯化器结构图

1 事故过程

2016年某日,空分装置检修完毕、裸冷结束、预冷系统开工。由于空冷塔底部手动回水阀开度小,空冷塔底部液位上涨到满量程3700 mm,空气夹带着大量水分进入2#分子筛,分子筛出口温度飙升至212.0 ℃,导致分子筛失活。经过几次高温再生,2#分子筛有所好转,但末期二氧化碳微量仍然超出2.0 mL/m3。为了保证按期供应氮气,装置被迫低负荷运行,运行一段时间后,精馏系统板式换热器跑冷,主冷液位下降,产品氮气中微量氧含量超工艺指标,系统退气至分子筛,精馏系统回温。

为了解决2#分子筛末期二氧化碳微量超标问题,装置先后两次停车,全部更换了氧化铝及分子筛,并进行了系统回温吹扫。后装置开车,2#分子筛出口二氧化碳仍然超标(2~3 mL/m3),虽经反复调整分子筛运行工况(再生时间、温度、气量),超标仍未明显好转。经过讨论分析后确定打开2#纯化器检查,发现夹层内有水,在吹除纯化器夹层水后,2#分子筛出口二氧化碳含量逐步好转。

2 简要分析

在分子筛纯化器前,为了降低加工空气进入纯化器的温度,设置空气预冷系统。在空气冷却塔中,空气自下而上,从塔顶引出,进入分子筛纯化器,水从塔顶喷淋与空气逆向接触换热使空气冷却,塔顶设有除沫器防止气液夹带进入分子筛纯化器。

2.1 分子筛纯化器进水的原因

分子筛进水的原因一般有以下几种:

(1)空冷塔液位高于空气入口,上升空气夹带大量水分无法被除沫器去除从而进入分子筛纯化器;

(2)空冷塔液位计假指示,实际液位高于指示液位;

(3)空冷塔底部液位调节阀故障全关,旁路调节阀未及时打开;

(4)空冷塔压力降低,底部液位迅速升高;

(5)通过空冷塔空气流速过快;

(6)空冷塔阻力过大,发生液悬;

(7)蒸汽预热器管束泄漏。

通过分析和回顾事故经过,确定此次事故的原因是预冷系统开工过程中空冷塔底部手动回水阀未全开,操作人员未及时发现空冷塔液位上涨到满量程,导致空气夹带着大量水分进入2#分子筛,造成分子筛失活。

而且,若分子筛进水量过大,整个床层被淹没,最终会造成夹套内进水。在后续复工过程中对分子筛纯化器的结构认识不足,更换分子筛后没有意识到纯化器夹层中可能进水,水汽在高温再生时蒸发至上层分子筛,导致上层分子筛吸附效率下降,致使分子筛更换后末期二氧化碳仍然超标。

2.2 分子筛纯化器进水的危害及现象

分子筛对于水份、二氧化碳的吸附选择性为:水份>二氧化碳,所以,若纯化器进水量过多,分子筛底部活性氧化铝无法全部吸附,由于水分子极性高于二氧化碳,分子筛首先吸附水,导致整个分子筛床层吸附容量下降,二氧化碳吸附率降低,纯化器出口二氧化碳含量>2.0 mL/m3。

分子筛纯化器进水时,分子筛压力会出现忽高、忽低波动现象,吸附器阻力明显升高,加热和冷吹温度曲线发生变化,纯化器出口温度飙升等现象。

3 处理方法

3.1 分子筛纯化器进水处理方法

分子筛纯化器大量进水后,底部活性氧化铝无法全部吸附,分子筛吸附水量大大增加,分子筛床层负荷增大。再生时需要更高的再生温度及更长的冷吹时间,经多伦次再生后才能使分子筛再生合格,在此期间,分子筛二氧化碳吸附效率降低,纯化器后二氧化碳含量升高甚至超标。

首先降低分子筛纯化器入口空气流量,降低分子筛运行负荷。分子筛吸附剂解吸再生越彻底,吸附容量就越大,反之越小。[2]基于这一原理,预冷系统调节正常后,对分子筛进行高温再生。将电炉加热温度设定280 ℃以上,同时减少加工空气量,在保证另一组分子筛正常运行的同时,进水分子筛的加热时间适当延长,冷吹时间以污氮再生气出口温度达到25 ℃以下时结束,以恢复分子筛吸附效果。

3.2 分子筛纯化器夹套进水处理方法

3.2.1 如何判断纯化器夹套进水

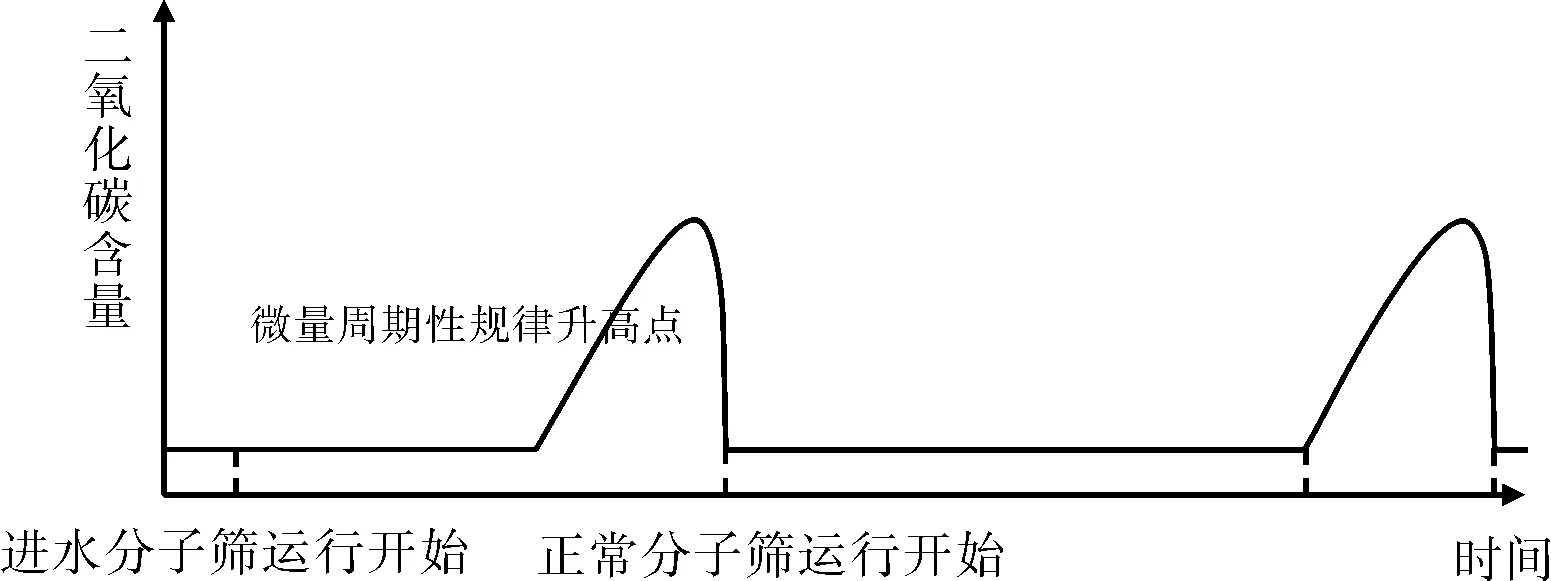

若高温再生一段时间后,分子筛纯化器后二氧化碳含量依然超标,且再生温度曲线及冷吹峰值均正常,分子筛纯化器后二氧化碳含量在纯化器运行一段时间后呈现周期性规律升高趋势(见图2),则判断分子筛纯化器夹套进水。

图2 分子筛夹套进水二氧化碳含量曲线

夹套中的水分,在分子筛高温再生时以水蒸气形式从夹套中进入纯化器顶部,由于13X-APG分子筛在200 ℃的高温下仍具备一定吸水能力,上层分子筛始终处于吸附水分的状态,导致上层分子筛始终无法再生彻底,致使上层分子筛吸附容量降低,二氧化碳吸附效率下降;当分子筛处于冷吹阶段时,未被上层分子筛吸附的水分,被污氮气冷凝为液珠,沿分子筛内壁流回至夹套中,在分子筛反复再生过程中,水分始终不能完全被带出,纯化器后二氧化碳含量始终阶段性超标。

3.2.2 如何处理纯化器夹套进水

出现此情况时,拆下分子筛纯化器外筒体下部吹除口堵板,若有水排出,在堵板法兰处加装阀门。在分子筛运行及加热、冷吹阶段,在适当提高再生污氮气流量的同时全开阀门进行吹扫,在升、卸压阶段为避免升、卸压速度过快对床层造成冲击,稍开阀门吹扫。当纯化器后二氧化碳含量峰值呈现逐步下降趋势并<1.0 pm时,采取加热、冷吹阶段全开阀门吹扫,在分子筛运行阶段,进行间歇性吹扫。

4 巩固措施

当高温再生结束,分子筛纯化器出口空气中二氧化碳含量恢复正常后,注意以下措施,保证分子筛纯化器再生效果。

(1)确保空冷塔底部回水阀处在自动位置,并实时关注空冷塔底部液位。

(2)对空冷塔底部液位设置高液位报警连锁,防止将水带入分子筛纯化器。

(3)分子筛纯化器加热时进蒸汽预热器蒸汽压力、温度稳定;底部疏水器排凝正常。

(4)确保分子筛纯化器再生效果,根据需要设定电加热器温度、保证冷吹峰值(见表1)。

(5)污氮气再生流量在6000~7000 m3/h、确保冷吹末期温度在25 ℃以下。

(6)目前,已有部分大型空分装置对出蒸汽预热器的再生污氮气设置在线水份检测仪,以检测污氮气的露点[3]。可以考虑增加在线污氮气水分分析仪,帮助判断蒸汽预热器泄露情况。

表1 分子筛再生效果[4]

5 结 论

通过分析此次分子筛纯化器夹套进水事故,明确了纯化器结构,采取间歇吹扫和在线排放相结合的方式,有效降低夹套内含水量,为此类事故提供了一定的处理经验。需要注意的是,如果分子筛内大量进水,自由水与分子筛形成了水结晶,即使再生温度达到220 ℃也不能去除[5]。日常操作中应加强分析和监控,保证分子筛纯化器稳定运行,避免因分子筛纯化器故障而造成的停车事故,影响装置长周期运行。