低熔点聚合物改性聚氨酯脲弹性纤维的结构与性能

2020-03-31梁红军杨晓印许图远陈厚翔

梁红军,王 靖,杨晓印,许图远,陈厚翔,蒋 曙

(浙江华峰氨纶股份有限公司,浙江 温州 325200)

聚氨酯脲弹性纤维在我国俗称氨纶,是一种软硬段交替的多嵌段共聚物,具有断裂伸长率大、弹性回复率高等优异性能,因此被广泛应用内衣、丝袜等服饰领域[1-3]。然而,含常规氨纶织物常常会因裁剪、反复拉伸、刮划等而引起卷曲、抽丝和脱散等问题[4]。

目前,提高防脱散能力的主要方法还是采用熔体纺丝来制备氨纶,熔纺氨纶在性能上有熔点低,易黏连等特性,使其在经过一定温度时间的热定形处理后,能与其他纤维黏连融合[5-7]。但熔纺所需的聚氨酯切片大部分都是国外公司供应的,国内只有极少数的公司能提供品质优良的切片产品,将限制国内熔纺技术创新和大规模产业化发展[8]。因此,本文采用物理共混改性的方法,将低熔点聚合物与聚氨酯脲纺丝原液共混,通过干法纺丝生产出改善氨纶,研究了低熔点聚合物对氨纶表面形貌,力学性能及其热粘合性能的影响。

1 实 验

1.1 材 料

聚氨酯脲原液:硬段为4,4′-二苯基甲烷二异氰酸酯(MDI),软段为聚四氢呋喃醚二醇(PTMG),扩链剂为丙二胺和乙二胺,浙江华峰氨纶股份有限公司;低熔点聚合物:乙烯丙烯酸共聚物(EAA),型号5980I,美国陶氏。

1.2 低熔点聚合物改性氨纶的制备

将低熔点聚合物溶解于二甲基乙酰胺(DMAC)中制得溶液,再与聚氨酯脲原液均匀混合后采用干法纺丝制备改性氨纶,其线密度为22 dtex,低熔点聚合物质量分数分别为10%。混合纺丝原液经过熟化后,由齿轮泵定量均匀地压人纺丝头,在压力作用下原液从喷丝板毛细孔中挤出形成丝条细流,通过方形纺丝甬道,在热气流下溶剂挥发,固化成纤,丝束经过假捻后卷绕成型。

1.3 性能表征

表面形貌:采用日本JEOL公司的JSM-5610LV型扫描电镜(SEM)观察低熔点聚合物改性前后的氨纶表面形貌。

力学性能:采用CMT6101型微机控制电子万能试验仪(深圳市新三思材料检测有限公司制)对试样进行测试,测试试样断裂强力、断裂伸长率及试样伸长300%时的应力(S300)。

弹性回复率:将制备的普通氨纶和改性氨纶拉伸至原长度的300%,经过5次循环往复拉伸停留30 s后,测量试样的松弛长度,计算弹性回复率测试前试样在25 ℃,相对湿度65%的条件下放置4 h;测试时拉伸速度为500 mm/min,试样长度为50 mm,每个试样测试5次取平均值。

热粘合:将两根氨纶丝牵伸2.0倍后缠绕于铁框上,并对其加捻10圈,再将样品置于染样机中100 ℃染色30 min,取出晾干,随后置于不同温度烘箱中2 min进行干热定型处理,取出样品在恒温恒湿(20 ℃,65%)的环境下放置4 h,再采用日本爱安德有限公司生产的Tensilon(RTC-1210A)仪器测试样品的剥离强度,两根丝的剥离强度即样品的粘合力值。

2 结果与讨论

2.1 形态结构

从图1可以看出,改性前后氨纶表面形貌并没有发生变化,说明采用物理混合改性的方法对氨纶的表面形貌无影响。

图1 氨纶试样的表面形貌

2.2 力学性能

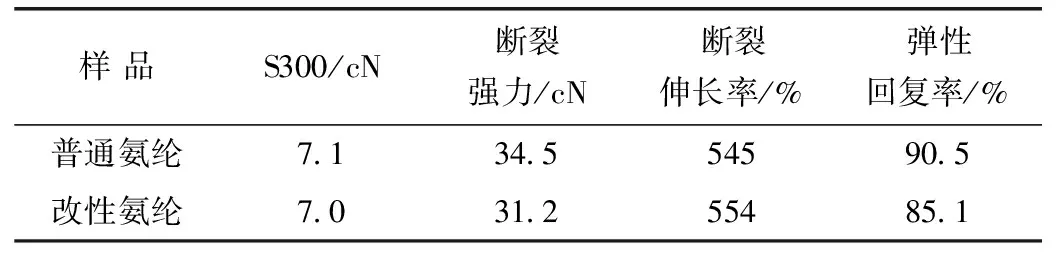

从表1可以看出,相同纺丝条件下,经低熔点聚合改性后,改性氨纶的S300和断裂伸长率基本保持不变,断裂强力下降了9.6%,弹性回复率下降了6.0%,说明低熔点聚合物的加入对氨纶力学性能有一定的减弱效果。这是由于低熔点聚合分子链进入聚氨酯脲大分子中,从而扩大软硬段之间距离,不利于相互聚集,降低相分离程度,这种相分离会降低氨纶的断裂强力和弹性回复率。

表1 氨纶试样的力学性能

2.3 热粘合性能

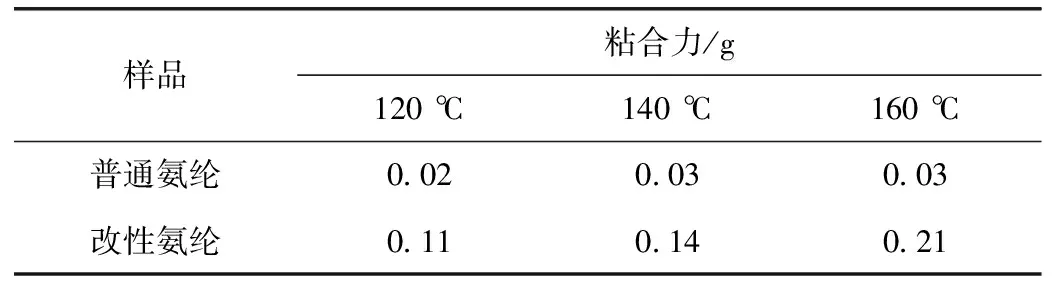

从表2可以看出,普通氨纶的热粘合力比较低,在120 ℃、140 ℃和160 ℃下分别只有0.02 g、0.03 g和0.03 g。随着低熔点聚合物的添加后,改性氨纶的粘合力显著提升,这是因为低熔点聚合物比普通氨纶具有更低的熔融黏度,非常有利于流动并充分的润湿接触物,从而提高粘合强度,可见低熔点聚合物的加入实际上起到了热熔粘合剂的作用。

表2 氨纶试样的热粘合

3 结 论

(1)在相同纺丝工艺条件下,加入低熔点聚合物改性剂后,得到改性聚氨酯脲弹性纤维的S300和断裂伸长率基本保持不变,断裂强力和弹性回复率分别下降了9.6%和6.0%;

(2)在相同纺丝工艺条件下,加入低熔点聚合物改性剂后,由于引入了大量的低熔点组份,改性聚氨酯脲弹性纤维的热粘合性能有了显著提升。