基于Pro/E行为建模方法的参数化设计方法研究*

2020-03-31白小云姚新改董志国

白小云,李 昂,姚新改,2*,董志国,2

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.精密加工山西省重点实验室,山西 太原 030024)

0 引 言

Pro/E是PTC开发的一款主流CAD/CAM/CAE软件,其最先提出了参数化设计功能[1]。参数化不仅可以通过尺寸来驱动模型,而且可以建立各尺寸之间的数学关系。因此,Pro/E的参数化功能使得产品的通用化、系列化以及标准化成为了可能。

目前,国内在CAD/CAM/CAE软件的二次开发上取得了不错的进展:蔡汉明等[2]对AutoCAD进行了二次开发,完成了盘形槽齿轮的参数化设计;方瑞等[3]将UG与Visual Studio相结合,实现了对干涉避障模块和运动仿真模块的二次开发;陈龙等[4]对SolidWorks进行了二次开发,实现了龙门加工中心的快速建模;郭忠亮等[5]使用NX/Open MenuScript技术,建立了轴承零件库。

Pro/E的行为建模方法可以为用户寻找最优的设计方案,目前对Pro/E行为建模的研究有:张洪军等[6]在插板驱动机构中应用了行为建模技术,优化了凸轮小径、大径位置以及曲柄的孔间尺寸;罗光汉[7]通过行为建模技术对齿轮的侧隙和变位系数进行了优化设计,提高了啮合齿轮的耐磨损能力以及扛胶合能力;赵坤等[8]通过行为建模方法对RB315/40型乳化液泵曲轴模型进行了优化,提高了乳化液泵工作时的稳定性,延长了使用寿命。

摆锤式冲击试验机是冲击试验机的一种,是一种用于测定金属材料在动负荷下抵抗冲击的性能,从而判断材料在动负荷作用下的质量状况的检测仪[9]。市场对产品系列化和标准化的要求越来越高,对摆锤式冲击试验机的设计提出了更高的要求。随着CAD软件在企业中的不断深入,设计人员可以使用三维软件对零件快速设计以及优化设计。

本文提出通过Pro/Web.Link对Pro/E进行二次开发,建立摆锤式冲击试验机参数化设计平台,可以根据客户需要快速生成模型;将Pro/E行为建模方法应用到冲击试验机的设计中,实现摆锤组件的打击位置与摆锤质心重合。

1 冲击试验机工作原理

摆锤式冲击试验机是用已知能量的摆锤来冲击试样,由摆锤一次冲击使试样破坏,由冲击前后摆锤的能量差,来确定试样在破坏时所吸收的能量[10]。

摆锤冲击试验机的工作原理如图1所示。

图1 摆锤冲击试验机的工作原理

摆锤的初始能量为:

E=mgL(1-cosα)

(1)

式中:m—摆锤质量;g—重力加速度;L—摆锤重心到轴线之间的距离;α—摆锤初始落角。

冲击试件时损耗的能量为:

EΔ=mgL(cosγ-cosβ)

(2)

式中:β—摆锤自由下落,经过最低位置后的升角;γ—放置试件击打后摆锤的升角。

2 基于Pro/Web.Link的冲击试验机参数化设计

冲击试验机参数化设计平台结构如图2所示。

图2 冲击试验机参数化设计平台结构

基于Pro/Web.Link的冲击试验机参数化设计主要分为3个部分,分别是建立冲击试验机参数化模型、用户界面设计以及通过Pro/Web.Link二次开发工具实现用户界面和数据库的交互。

冲击试验机参数化模型的建立是整个流程中最基础的部分,保证了模型由参数所控制。用户界面是实现人机交互功能必不可少的部分,用户在web网页即可操纵模型。实现用户界面和数据库的交互是整个设计流程中的核心以及难点。

2.1 冲击试验机参数化建模

冲击试验机的三维模型在Pro/E中完成。参数化建模中核心的问题就是“参数”和“关系”的确定[11]。

冲击实验机中涉及到的参数有:冲击能量、摆锤落角、冲击速度、摆锤质量。其余尺寸通过“关系”建立关系式,将模型各尺寸与参数相关联。

2.2 用户界面设计

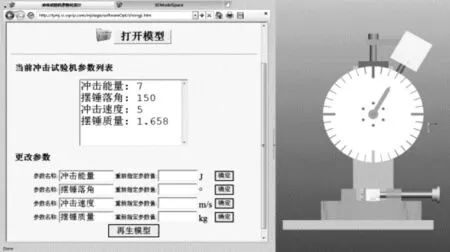

冲击试验机在线设计的用户界面如图3所示.

图3 用户界面

该界面主要使用HTML语言[12]。当前参数列表区域列出当前的参数值,用户在更改参数区可根据需要更改参数,参数修改完毕点击“再生模型”,模型就会重新生成。

2.3 浏览器与模型数据库交互的实现

web网页与模型数据库交互的实现是基于JavaScript语言,利用PTC提供的Pro/Web.Link函数库将web网页与数据库相关联,即在用户界面进行参数修改或再生模型操作响应相应的Pro/Web.Link函数,实现模型的更改。将开发好的HTML以及JavaScript程序上传至服务器,用户就可以在Pro/E内置浏览器对模型进行调整。

3 冲击试验机打击模型

简化后的冲击试验机摆锤打击模型如图4所示。

图4 摆锤打击模型

O—摆锤的转动中心;C—摆锤组件的质心;A—打击中心;l—打击中心距轴线的距离;lc—摆锤组件质心距轴线的距离;F—摆锤在打击中心受到的作用力;F′—冲击时摆锤的转动中心处的水平附加力

根据质点系碰撞的微分方程,有:

(3)

式中:I0—摆锤对摆锤轴线的转动惯量;ω0—摆锤击打试件前的角速度;ω—打击后的角速度。

根据质点系的动量定理积分,有:

(4)

式中:m—摆锤质量。

可见,当打击中心与摆锤组件的质心不重合时,由于回转中心处的水平附加力会导致摆杆的变形,产生额外的误差。当摆锤的转动中心无附加力,即F′=0时,式(4)可表述为:

(5)

根据式(3,5),可得:

(6)

由式(6)可得:

(7)

而摆锤组件的转动惯量为质量和回转半径平方的乘积,即:

(8)

由式(7,8)可得,当l=lc时,摆锤的转动中心无附加力,因此,在设计时要保证摆锤系统的质心与打击中心重合。用传统的设计方法进行设计时,很难精确地获得摆锤组件的质量质心位置等参数,而借助三维软件进行分析和设计将极大地提高设计精度和效率。

4 基于Pro/E行为建模的优化设计

通常的建模过程是由参数驱动结果,也就是说都是根据已有的产品或模型数据来构建模型,从而使得模型带有自己的各种属性,比如体积、质量等。而行为建模是指为了实现某种目标,用结果驱动参数的一种建模方法。

4.1 创建分析特征

摆锤组件的建模中要关心的参数有组件的质量、组件质心到打击中心的距离以及打击中心到摆锤回转轴线的距离。在Pro/E软件中分别分析以上3组数据并将分析结果特征化,组件的质量为1.658 kg,组件质心到打击中心的距离为25.97 mm,打击中心到摆锤回转轴线的距离为151 mm。

4.2 可行性/优化

对于摆锤组件,优化目标是使冲击中心与摆锤和摆杆的质心的距离绝对值最小,设计约束条件是组件的质量和打击中心到摆锤回转轴线的距离,选择摆锤和摆杆零件的几何尺寸作为优化变量,让Pro/E软件根据优化目标来调整优化变量。

笔者指定了优化参数后根据设计意图来优化模型,在每次优化后对结果进行判断,当满足收敛条件时终止计算。

收敛条件的定义如下:

(9)

在Pro/E中可以使用默认或指定收敛标准,收敛标准越小,所需的迭代次数越多,计算结果越精确。对于一般的工程问题,选择默认的收敛百分比(0.5%)即可满足工程需要。Pro/E软件提供了两种优化算法,GDP是使用当前模型条件作为起始点来优化模型,这种算法计算量小,搜索速度快;而MDS是用多目标设计研究算法来决定优化的最佳起始点,容易在设计参数和尺寸范围内找到整体最优设计。

5 实验及结果分析

笔者在冲击试验机参数化设计平台中更改参数,摆锤落角改为130°,摆锤质量改为2 kg,更改参数后的模型如图5所示。

图5 更改参数后的模型

从运行结果可以看出:摆锤落角从150°改为了130°,摆锤质量由1.658 kg改为了2 kg,模型尺寸也相应发生了改变。

本研究采用GDP优化算法,经过12次迭代计算后打击位置与摆锤质心的距离由原先的25.97 mm优化到了0.05 mm。

打击中心与摆锤质心距离的收敛图如图6所示。

图6 打击中心与摆锤质心距离的收敛图

图6的结果表明:通过软件的优化迭代,保证了摆锤组件的打击位置与摆锤质心重合,同时使组件具有了指定的质量,实现了既定的设计目标;优化收敛后软件将根据计算结果驱动三维模型再生,按该模型的结构尺寸来加工摆锤组件即可保证摆锤在击打试件时摆锤的转动中心处没有附加力的作用。

6 结束语

为解决摆锤式冲击试验机建模过程复杂繁琐的问题,本文利用Pro/E二次开发工具以及参数化建模功能,结合web辅助技术搭建了冲击试验机参数化设计平台,并且实现了设计信息资源共享;通过运用Pro/E的行为建模功能,对摆锤式冲击试验机的摆锤进行了优化,成功地省去了以往设计过程中需要反复调整模型质心及模型质量的弊端,提高了设计效率。

研究结果表明:基于Pro/E行为建模方法的参数化设计可以方便快捷地获取模型更改模型,对模型进行优化后,可有效地避免摆锤转动中心的附加力。