基于可制造性的汽车B柱轻量化设计分析*

2020-03-31王涛

王 涛

(安阳工学院 机械工程学院,河南 安阳 455000)

0 引 言

汽车的轻量化设计必须以不损失相关性能为前提。由于强度较高,高强钢材料主要应用于车身结构件和安全件[1]。B柱是汽车侧面最重要的承载结构件,其零件尺寸较大,零件不同部位的承载力具有较大差异,不同材料的激光拼焊很好地满足了这种需求。激光拼焊B柱设计实现了材料、加工工艺、零件性能的统一,既保证了零件的性能不损失,也保证了零件实现轻量化设计[2]。

本文将以汽车B柱为研究对象,在保证可制造性和碰撞安全性满足要求的前提下,采用激光拼焊技术对其进行轻量化设计。

1 B柱可制造性分析

B柱是汽车侧面位置重要的承载零件,同时B柱内侧安装有安全带等重要零部件,因此B柱必须具备足够的强度,同时形状必须与汽车侧面曲线保持一致,这就要求B柱所用材料必须具备较高的强度,同时也要有良好的成形性能[3]。

本文将零件模型以IGS格式导入Autoform软件中,在此基础上构建工艺补充面及压料面。由于台阶处拉延深度较深,台阶又分布在产品内侧,进料困难,需要添加工艺补充面,并采用大圆弧过渡,以免拉深时开裂。工艺补充面必须保证切边强度及过渡光顺[4]。笔者在此基础上偏置出压边圈、凸模、凹模,建立有限元模型。

本零件采用异形原料,原设计选用DP600牌号,板料厚度为2.2 mm,长宽方向分别为1 485 mm×650 mm,摩擦系数取0.15,单位压边力为F=500 kN,计算精确度按常规进行计算[5]。通过设置各项参数后提交计算,进行有限元模拟分析,可以得到FLD图、成形性能、变薄率、材料厚度、主次应变等分析结果。

仿真分析获得成形后零件的厚度、减薄率和Z向回弹量分布云图如图1所示。

图1 成形后零件厚度、减薄率和Z向回弹量分布云图

由图1可知:零件成形后网格应变分布接近成形极限曲线FLC,在部分区域有破裂趋势;最大减薄出现在底端侧壁处,最大减薄率为19.6%;Z向回弹量最大最小值分别为2.48和-2.45。

笔者以成形极限图FLD作为判断成形发生破裂的标准,并以最大减薄率判断成形性能的好坏,最大减薄率越小则成形性能越好。

2 轻量化方案设计

2.1 拼焊线初始位置设计

考虑侧面碰撞侵入量和侵入速度对乘员的伤害影响,并参照乘员在车内的位置[6],需要在B柱零件上部使用较高强度材料。零件下部门槛位置需使用较低强度材料,在侧面碰撞中起到吸能作用,对上部碰撞产生缓冲[7-8]。

焊缝设计如图2所示。

图2 焊缝位置设计

由图2可知:在保证乘员头部胸部安全的前提下,需要使B柱上部具有高强度和刚度,焊缝须布置在乘员腰部以下,即距离底端540 mm以下;B柱底部宽,并且有较大的凸台设计,焊缝须避让此凸台,布置在距离底部380 mm以上;初始焊缝位置选取蓝距离B柱底端460 mm处。

2.2 拼焊材料选定

原材料为DP600,在轻量化设计中,B柱上部(A区)需要使用高强度级别的3种材料:DP600、DP800、DP1000,厚度选定1.6 mm、1.8 mm、2.0 mm;B柱下部(B区)使用稍低强度级别的材料:DP500、DP600、DP800,厚度选定1.4 mm、1.6 mm、1.8 mm。

以四因素三水平设计正交试验,得到的零件拼焊材料正交试验方案如表1所示。

表1 拼焊材料正交试验方案

本研究按照表1试验设计参数,设置拼焊材料进行仿真建模,分别进行计算。

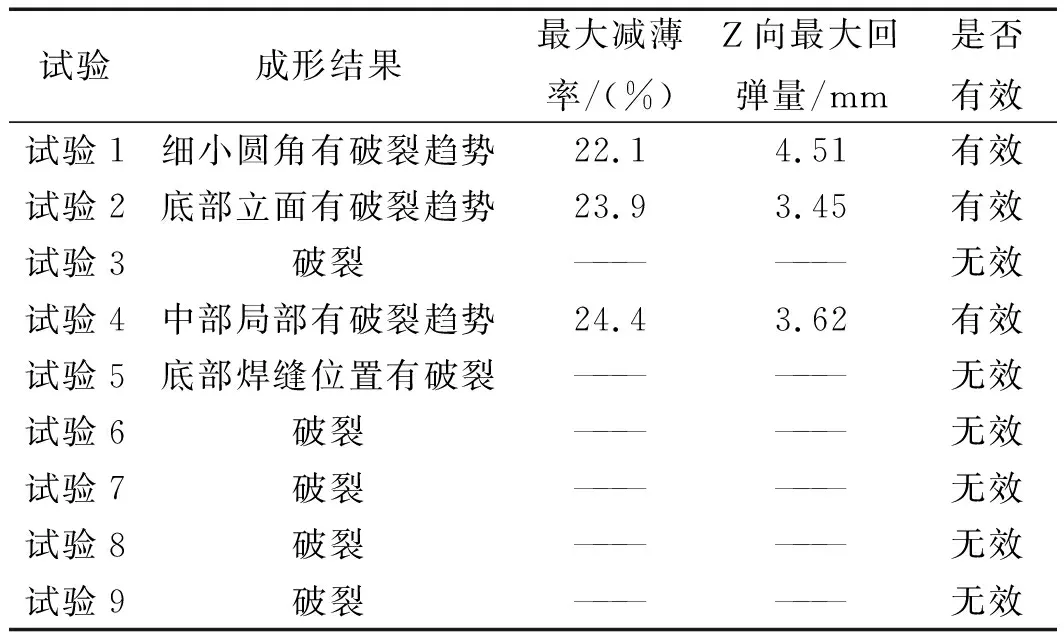

经过计算分析,各方案可制造性分析结果如表2所示。

表2 各方案可制造性分析结果

由表2分析结果对比可知:在9个试验中,试验1、2、4成形后没有发生破裂,属于拼焊有效数据,其他均发生破裂,属于无效数据;试验7、8、9中,B柱零件上部选取DP1000时,成形均发生破裂;试验4、5、6中,零件上部选取DP800时,只有在下部选取DP500(试验4),并且拼焊材料无差厚时才可以成功完成冲压。当上部使用DP800、下部使用DP600时(试验5),差厚达到了0.6 mm,不能成形此零件,且开裂部位在焊缝位置;试验1、2、3中,上部使用DP500时,下部使用DP500和DP600都能成形该零件,下部使用DP800时,不能成形。

由此可知:零件上部可以使用DP800,下部可以使用DP600,差厚要小于0.6 mm。

2.3 焊缝位置确定

本研究以试验4为基础,找出焊缝的最佳位置。前文提到焊缝选取位置区域较宽,中心线为距离B柱底端为460 mm。在可选取的范围内每隔40 mm选取5条拼焊线,分别为距离底部540 mm、500 mm、460 mm、4 200 mm、380 mm。随拼焊线向底部移动,危险区域的最大减薄率并不是线性增减,而是在距离380 mm拼焊线位置出现最小值22.1%。

危险区域最大减薄率η与距离底部距离d之间的关系如图3所示。

图3 危险区域最大减薄率与距离底部距离的关系

由图3可知:在可选取范围内,将焊缝位置确定为距离底端380 mm的位置。

2.4 拼焊材料厚度确定

从表2数据可以知道,零件上部选取DP800时,只有在下部选取DP500(试验4),并且拼焊材料无差厚时才可以成功完成冲压。当上部使用DP800、下部使用DP600时(试验5),差厚达到了0.6 mm,不能成形此零件,且开裂部位在焊缝位置。

在差厚小于0.6 mm的前提下,对试验5进行细致的拼焊材料厚度设计如表3所示。

表3 拼焊材料厚度设计

由表3可知:基于上部为DP800、下部为DP600拼焊材料时,当拼焊材料厚度差在0.2 mm、0.4 mm时均可以成形。

3 汽车B柱侧面碰撞安全性分析

3.1 侧面碰撞仿真模型

以某轿车为研究对象,按照法规要求,基于VPG建立侧面碰撞模型[9-10],B柱原始设计材料为DP600,厚度为2.2 mm,碰撞仿真时间设定为150 ms。

3.2 侧面碰撞B柱变形分析

本研究采用模型进行分析,获得侧面整车碰撞中能量变化曲线如图4所示。

图4 侧面整车碰撞能量变化曲线

由图4可知:整个过程中能量变化平稳,碰撞前后系统的总能量保持平衡。沙漏能的最大值为4.11 kJ,而整个碰撞过程中的总能量大约为91.5 kJ,车体通过碰撞变形吸收50.23 kJ,动能下降至54.34 kJ,沙漏能最大值约占总能量的4.49%,符合5%的要求,可见仿真结果是可靠的。

3.3 侧面碰撞B柱侵入速度及侵入量分析

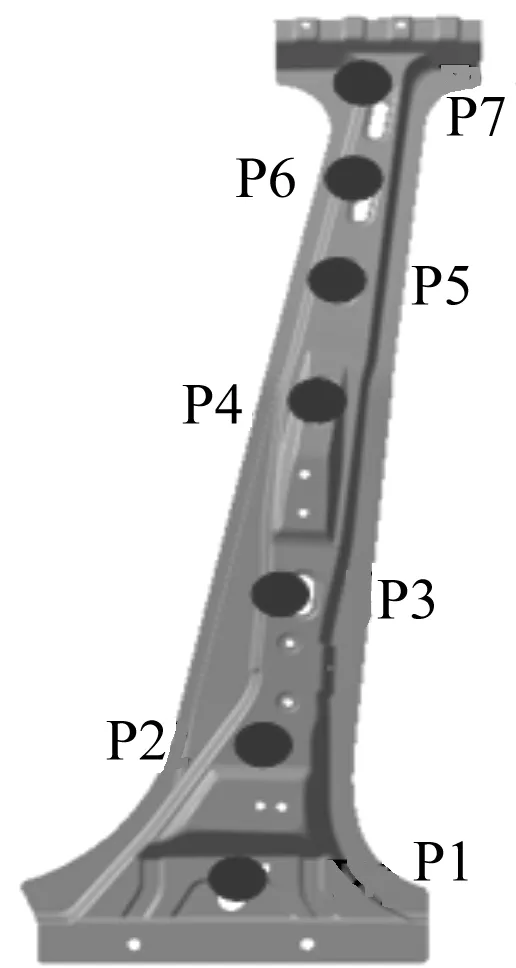

(1)侧面碰撞性能指标。根据C-NCAP整车侧面碰撞变形测试分析方法[11-12],在B柱对应位置选取测量点,如图5所示。

图5 B柱侧面碰撞测点选取

(2)侧面碰撞B柱性能。以材料为DP600,厚度为2.2 mm,对B柱进行侧碰仿真分析。

选取C-NCAP 侧面碰撞工况,碰撞速度为50 km/h,B柱侧碰结果性能如表4所示。

表4 B柱侧碰结果性能

由表4可知:基于原始设计材料及厚度的B柱侧碰性能都满足目标要求;从数值上看,在保证侧碰安全性的基础上,B柱还有优化空间。

4 B柱轻量化方案侧碰安全性分析

4.1 B柱轻量化设计方案

根据B柱可制造性分析结果可知:B柱采用激光拼焊板结构可以将高强钢DP800应用到该结构上,并且在保证成形性能的基础上,厚度也可以降低,实现车身零部件的轻量化设计。根据B柱成形分析结果,拼焊板结构B柱上部材料A区用DP800,下部材料B区采用DP600,并且由于要保证人的头部和胸部等关键位置,上部材料A区还需要一定的刚度和安全性,厚度应该不小于下部材料B区的厚度。

因此,B柱优化设计方案如表5所示。

表5 B柱优化设计方案

4.2 B柱轻量化方案安全性分析

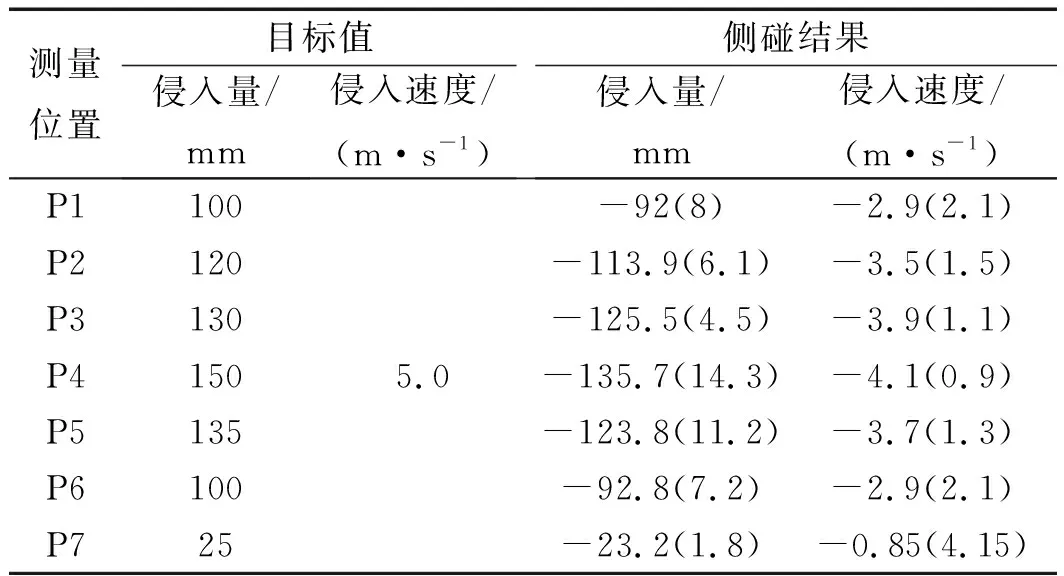

本研究将6种优化方案分别进行侧面碰撞分析,可得到B柱各测点的侧碰侵入量和侵入速度性能指标,分别如表(6~7)所示。

表6 B柱侵入量性能指标对比

表7 B柱侵入速度性能指标对比

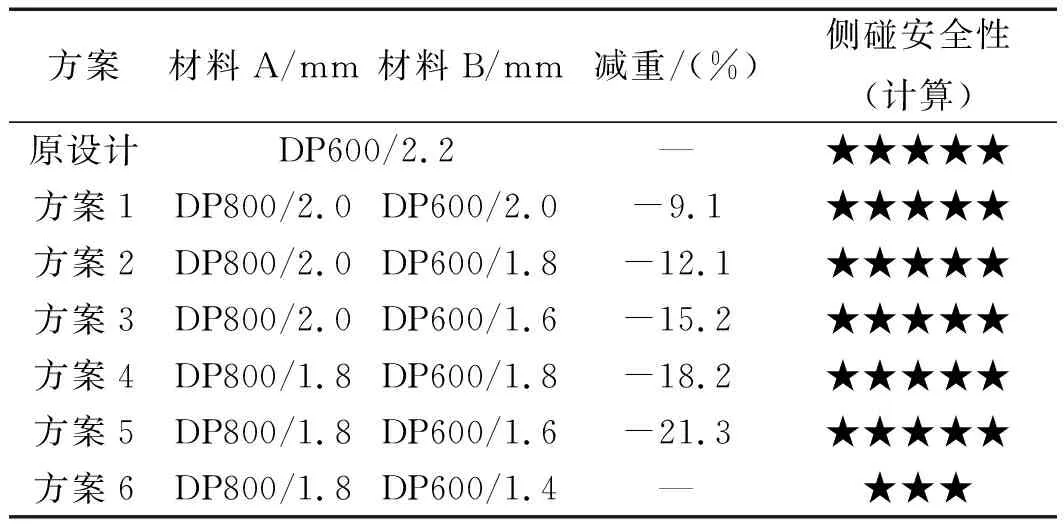

各方案减重效果及侧碰安全性评级结果如表8所示。

表8 各方案减重效果及侧碰安全性评级结果

由表(6~8)中数据对比可知:方案5在保证侧碰性能达到5星的前提下,B柱厚度可以减小的值最大;方案6的侧碰结果不理想,侵入量和侵入速度都超出了设计目标值。

因此,该B柱选择拼焊板结构,上部材料为DP800,厚度为1.8 mm,下部材料为DP600,厚度为1.6 mm。

4.3 B柱轻量化效果分析

经过优化,汽车B柱的质量从4.449 kg减小到3.50 kg,减重21.3%。可见在汽车B柱上采用激光拼焊技术,能够提高B柱在侧面碰撞中的安全性能,减轻B柱的质量,有效平衡耐撞性和轻量化的双重要求。

5 B柱轻量化方案实施效果检测

该车型B柱从设计到试模,再到最后批量生产经历了1.5年的时间;并且根据可制造性分析和安全性分析数据进行了模具设计,在实际生产过程中很少出现冲压开裂的情况。

5.1 型面公差

试模过程中,根据可制造性分析结果,实时调整冲压工艺参数(压边力、模具间隙、涂油量等)[13],在检具上对零件的型面公差进行检测,测点选取如图6所示。

图6 检测点选取

B柱检具检测结果如表9所示。

表9 B柱检具检测结果

5.2 最大减薄率

对试生产的B柱进行厚度测量,B柱零件的最大减薄率如表10所示。

表10 B柱最大减薄率

由表(9~10)可知:通过调整冲压工艺参数,B柱产品经检测后,型面合格率100%,最大减薄率21.1%,符合主机厂设计要求。

5.3 侧碰安全性分析

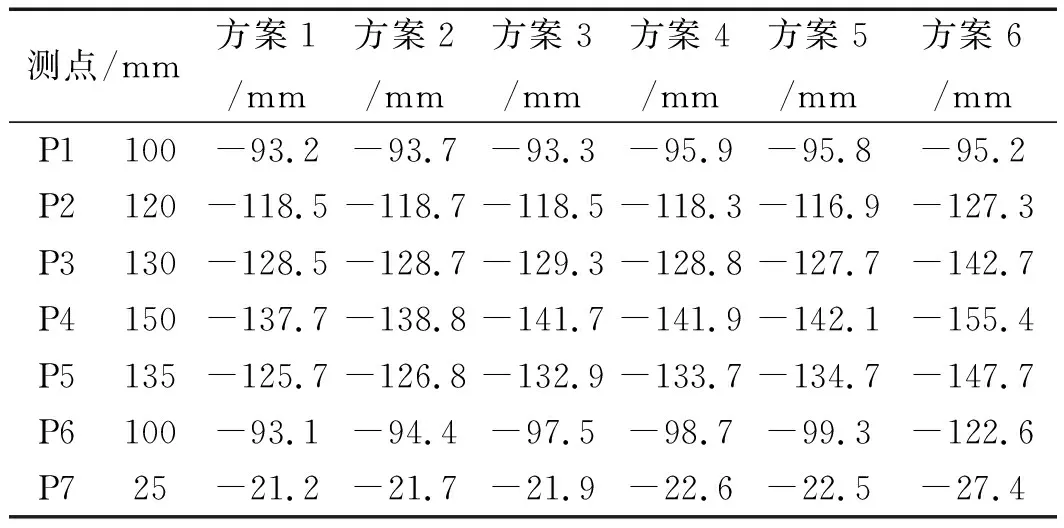

本研究将试生产后的零件进行装车,利用汽车碰撞台架,根据C-NCAP测试标准[14-18],对侧碰安全性进行分析,选取与仿真过程相同的检测点,获取最大侵入量和侵入速度值。仿真与试验测试结果的最大侵入量和侵入速度对比,如表11所示。

表11 最大侵入量和侵入速度对比

由表11可知:试验测试结果满足设计目标,满足五星的标准;并且试验值和仿真值基本一致,最大误差控制在4%以内,满足碰撞法规要求,表明分析结果是可靠的。

6 结束语

本文以汽车B柱为研究对象,在保证可制造性和碰撞安全性满足要求的前提下,对其进行了轻量化设计,主要结果如下:

(1)将材料优化为拼焊板材料,针对拼焊材料、焊缝位置以及厚度,对零件优化设计,结果表明:上部材料可以选用DP800牌号,下部可以选用DP600牌号,厚度差须在0.4 mm以内;

(2)通过不同焊缝位置对成形性能影响的仿真模拟,确定焊缝位置距离底端380 mm处最优;

(3)在B柱在侧面碰撞中,以侵入量和侵入速度为评价目标,最终确定材料组合为DP800/DP600,厚度为1.8 mm/1.6 mm,质量减重21.3%;

(4)B柱试生产后的产品型面合格率100%,最大减薄率21.1%,符合主机厂设计要求;

(5)侧面碰撞测试结果满足五星的标准;仿真与实验结果基本一致,误差在4%以内,分析模型和结果可靠。