原油储罐涂层降耗措施的试验研究*

2020-03-31

1中国石油天然气股份有限公司新疆油田油气储运分公司

2西安石油大学材料科学与工程学院

目前,约80%的油罐属于固定顶式的全密闭型金属储罐类型[1],而在油品的储存过程中,自然挥发是造成固定顶储罐蒸发损耗的重要原因[2-3],其中一半以上属于小呼吸损耗,特别是在昼夜温差比较大的地区,小呼吸损耗更为严重[4]。因此,对固定顶储罐采取有效的降温措施,从而降低油气损耗,将具有非常重要的意义。

喷淋和保温层是被广泛采用的两种针对固定顶储罐的降温措施。喷淋是在储罐罐顶和罐壁上安装环形冷却喷淋水管,并设置自动温控装置,当达到一定温度的时候,喷淋水管就对罐顶进行不断的均匀的喷淋水冷却。冷却水由罐顶经罐壁流下,带走钢罐所吸入的太阳辐射热,从而降低油罐内气体的温度,达到冷却油罐的目的。同时,在储罐罐壁安装岩棉保温层,该保温材料具有导热系数低的特点,能够实现对储罐的保温。为了进一步降低成本、节约能源,在储罐上涂装隔热防腐涂层已经成为十分必要的措施[5-8]。当前国内外应用的隔热涂料降温性能优异,在夏季,相比普通银粉漆,可以平均降低温度10 ℃,低于罐体设计温度,可以明显减少呼吸阀的开启次数,降低油气排放量,净化大气环境,达到节能的目的。刘风章[9]研究表明,当使用涂层时,罐体全天外表面平均温度可降低21.1%,罐顶外表面平均温度可降低37.1%,罐内呼吸气体平均温度可降低27.4%。隔热防腐涂料寿命高于一般涂料,又不用喷淋,减少水冲刷,进一步提高了防腐能力。涂层基本不增加油罐荷载,保证了安全运行。本研究遵循固定顶储罐的工作原理,设计并安装调试模拟储罐试验装置,通过对比分析两个模拟储罐的罐顶表面温度、油相温度、油气空间温度、罐内压力和损耗量,探讨隔热反射涂层的降温隔热效果及其对罐内油品蒸发损耗的影响规律,并进行经济性分析。

1 试验

1.1 试验装置

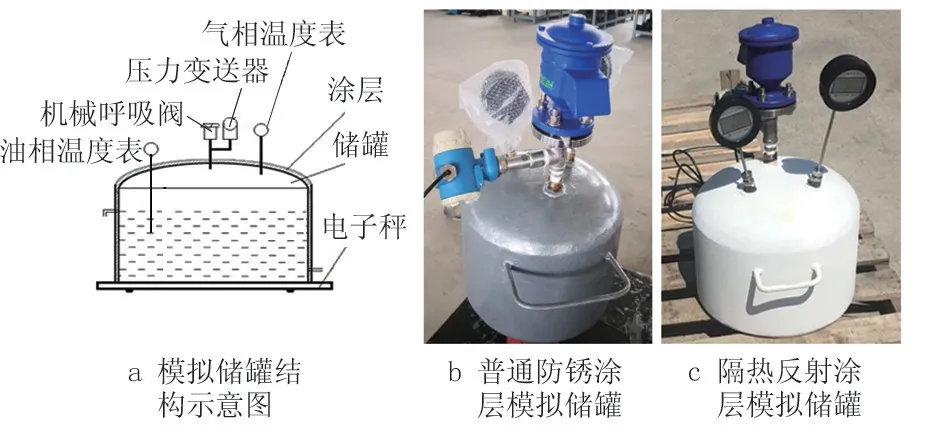

参照新疆油田储运公司10 000 m3固定顶原油储罐的设计原理和图纸,模拟储罐的设计容积比例为300 000∶1,即模拟储罐外直径370 mm,储罐高300 mm,罐顶部分高度70 mm,罐顶厚5 mm,罐壁和罐底厚10 mm,储罐标定容积为20 L,材质为Q235钢。图1所示为固定顶模拟储罐原油呼吸损耗装置的整体结构示意图及实物图(图1b为涂覆普通防锈涂层模拟储罐,定为1#罐;图1c为涂覆隔热反射涂层模拟储罐,定为2#罐),图中压力变送器型号为DG1300,量程100 kPa,精度1 Pa;气相温度计和油相温度计型号为XMY-266,高度可调节,最大高度分别为25 cm和35 cm,量程均为-200~500 ℃,精度为0.1 ℃;机械呼吸阀为GFQ-2-C全天候防爆型呼吸阀,公称通径25 mm;电子秤为100 kg工业级,精度1 g;整个储罐装备放在电子秤上,可实时测量储罐的质量。

1.2 试验流程

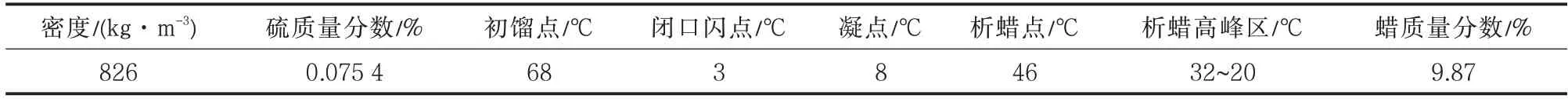

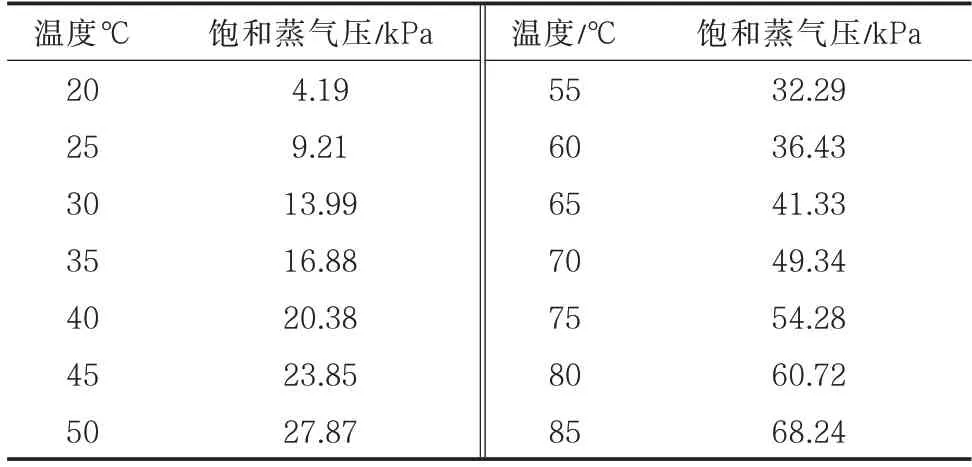

对模拟储罐进行安装调试后,记录电子秤所示模拟储罐在空置状态的质量,随后装入16 kg的原油样品,再次使用电子秤测量模拟储罐的质量。将模拟储罐放置于现场环境(太阳光照射)中,每隔0.5~1 h,用红外温度计(精度为0.1 ℃)对储罐罐顶温度进行测量,同时记录储罐内的油相温度、油气空间温度,以及压力变送器显示的罐内压力;定期记录电子秤上所显示的储罐质量。整个试验测量周期为15天(2018年8月6日至8月21日)。为了便于对试验结果进行分析,本次试验测试所用油品为百联油,取自新疆油田西北缘区块。采用国家标准所规定的实验方法对该原油样品的密度、硫含量、初馏点等主要理化性能进行多次重复性实验,测量结果如表1所示。表2为采用GB 11059—2011《原油饱和蒸气压的测定(参比法)》测定的百联油在不同温度下的饱和蒸气压,具体测量步骤可参照文献[10]。

图1 模拟储罐呼吸损耗试验装置的结构示意图及实物图Fig.1 Structure diagram and physical diagram of the test device for simulating the breathing loss of storage tank

表1 试验所用原油样品的主要理化性能参数Tab.1 Main physical and chemical properties of crude oil samples

表2 试验所用原油样品在不同温度下的饱和蒸气压Tab.2 Saturated vapor pressure of crude oil samples under different temperatures

2 试验结果分析与讨论

2.1 模拟储罐各部位测试温度分析

图2为两个储罐表面温度、罐内油相和油气空间温度随时间的变化关系曲线(试验日期:2018年8月7日)。可以看出,对于1#储罐,罐顶温度随着地表温度的变化而改变,温度变化整体呈先升后降、先快后慢的变化规律。随着试验的进行,罐顶温度与试验初始时温度的温差不断增大,最大温差分别为32.1 ℃和30.3 ℃。罐内油气空间温度的变化趋势与罐顶温度的变化趋势一致,其最高温度为54.8 ℃,温差达到了27.2 ℃。与此同时,罐内油相温度的变化曲线同样表明其受到环境温度的影响,最高油温为51.1 ℃,温差为23.5 ℃,但是最高温度出现的时间比油气空间温度达到最大值的时间延后1 h左右,说明利用环境温度对模拟储罐加热时,油气空间能够很快被加热,而油温的升高则需要一定的时间。当地表温度开始下降时,罐顶、油相以及油气空间温度也随之开始下降,但是由于模拟储罐具有一定的储存热量的能力,因此油相温度下降速率较为缓慢,最终罐顶、油相以及油气空间温度逐渐趋于一致。2#罐各部位温度变化趋势与1#罐较为相似,但是罐顶温度以及油相、油气空间升温较为缓慢,当地表温度达到50 ℃以上时,罐顶和油气空间温度在39.9~41.9 ℃之间,油相的最高温度(40.8 ℃)则延迟了2 h。当地表温度开始下降时,罐顶、油相以及油气空间温度也随之开始下降,下降速率同样较为缓慢,最终罐顶、油相以及油气空间温度保持在25 ℃左右。与涂覆普通防锈涂层的1#罐相比,涂覆隔热反射涂层的2#罐罐顶、油相和油气空间的最大温降分别为15.2、10.3、12.9 ℃。隔热反射涂层降温效果明显,且地表温度越高,温降越明显。

图2 模拟储罐各部位温度随地表温度的变化关系Fig.2 Change relationship between the temperature of each part of simulated storage tank and the surface temperature

统计分析在整个13 h试验期间,1#罐油相温度高于30、40、50 ℃的时间分别约为11、7.5、2.5 h,油品损耗主要集中在40 ℃以上温度区间。相比之下,涂覆隔热反射涂层的2#罐各部位处于40 ℃以上温度区间的时间大幅度降低,其中油相所处高温仅为2 h(30~40 ℃为7.5 h,<30 ℃为3.5 h),且略高于40 ℃。油品损耗主要集中在30~40 ℃温度区间。因此,隔热反射涂层能够有效降低模拟储罐各部位(尤其是油相)温度,这将促进原油蒸发组分发生变化以及罐内油气空间的压力和浓度降低。

2.2 温度对油品损耗特性的影响

图3所示为油气空间温度和罐内压力随时间的变化关系。从图3可以看出,1#罐内部压力随时间变化显著,变化范围约在-100~1 000 Pa之间,内部压力随着油气温度的升高而升高。从试验开始(8:00)至3 h(11:00)时,油气温度从27.6 ℃升高到41.2 ℃,此时罐内压力上升明显,达到了969 Pa;当试验持续至11 h(19:00)时,油气空间均保持较高的温度,约为45~55 ℃,压力变化曲线基本保持稳定状态,罐内压力在900 Pa上下波动,这表明在该试验时间内,呼吸阀以较高的开启频率向外呼出气体,使得罐内压力基本保持稳定。当试验超过11 h(19:00)后,罐内压力开始以较大速率下降(与油气空间温度曲线的变化保持一致)。与普通防锈涂层的1#罐相比,由于隔热反射涂层显著的隔热降温作用,2#罐从试验开始(8:00)一直到14:30,罐内压力较低,约在600 Pa以下;当试验从15:00持续至19:00,油气空间温度保持在40 ℃左右,呼吸阀开启,在此时间段内,记录到呼吸阀开启频率明显低于普通防锈涂层模拟储罐;在19:00以后,由于温度降低,罐内压力开始以较大速率下降。从上述分析可知,温度显著影响到模拟储罐内部油气空间压力的变化趋势,从而影响到呼吸阀的开启频率,隔热反射涂层显著降低了呼吸阀的开启频率。

图3 模拟储罐油气空间温度和罐内压力的变化曲线Fig.3 Variation curve of the oil and gas space temperature and pressure in the simulated storage tank

若将罐内油气空间的混合气体视为饱和气体,同时假设油气空间的混合气体为理想气体(由于储罐处于静置储存状态),从而可将罐内温度场视为稳态场,即罐内的油气温度、压力、浓度保持不变,油相和油气的导热系数均为定值,其不随温度的变化而变化。因此,在不考虑油品相变热产生的温度变化,且在已知饱和蒸气压(表2)和罐内压力的条件下,可以认为油气空间的油气分压等于该温度下油品的饱和蒸气压[11-12]。在上述假设基础上,通过理想气体状态方程pV=nRT,可以计算得出试验时间内1#罐上部油气的最大浓度和平均浓度分别约为35.81%(摩尔分数,下同)和24.35%,随着温度的升高,油气浓度逐渐增大。由于油气空间温度主要集中在40 ℃以上温度区间,在该温度区间,油气空间压力增大,大分子的烃类浓度上升,密度增大,原油损耗率将显著上升。2#罐由于隔热反射涂层降低了罐内油气空间烃类的浓度,因此最大油气浓度从35.81%降低到30.04%,平均油气浓度从24.35%降低到21.05%(图4)。隔热反射涂层能够显著降低模拟储罐各部位温度,尤其是油相的温度,促进了油气空间的压力下降和油气浓度降低。

图4 普通防锈涂层和隔热反射涂层模拟储罐油气浓度的对比分析Fig.4 Comparison and analysis of oil and gas concentration between normal anti-corrosion coating and heat-insulating reflective coating in the simulated storage tank

2.3 温度对油品损耗量的影响

图5所示为试验测试期间,模拟储罐罐顶、油相、油气空间最高温度以及呼吸损耗量与大气最高温度之间的对应关系。从图5可以看出,1#罐表面温度和罐内温度与环境温度的升降趋势一致,但环境温度的升温和降温曲线较为平缓,最高环境温度的变化范围在26~37 ℃,温差为11 ℃。表面温度和罐内温度的升温和降温曲线较陡,当环境温度较高时,储罐表面温度和罐内温度与环境温度的温差较大,最大温差在30℃左右;当环境温度较低时,储罐表面温度和罐内温度与环境温度的温差较小,最大温差仅为3℃左右。这表明高温对1#罐表面温度和罐内温度的影响较大。与普通防锈涂层相比,在相同大气温度条件下,涂覆隔热反射涂层的2#罐各部位温度明显下降,其罐顶、油相和油气空间最高温度的降幅分别为3.1~15.8 ℃、5.8~16.3 ℃、7.0~15.9 ℃,且环境温度越高,降温幅度越大。

试验测试周期内,温度的波动显著影响原油的损耗量,当最高环境温度高于30 ℃时(12天),1#罐油相和油气空间最高温度在50 ℃左右,此时罐内压力较大,呼吸阀频繁开启呼出气体,并且油气浓度较高,损耗量较大,平均损耗量约为15 g/d。相比之下,2#罐的平均呼吸损耗量仅为4 g/d,显著低于普通防锈涂层的1#罐。这主要是由于隔热反射涂层能够显著降低2#罐内油相和油气空间的温度(测试期间,油相及油气空间最高温度仅分别为40.8 ℃、41.3 ℃),与1#罐相比,2#罐油气空间压力较低,呼吸阀开启频率下降,油气浓度降低,呼吸损耗量显著减小。

图5 试验周期内模拟储罐各部位最高温度、环境温度及损耗量与时间的变化关系Fig.5 Change relationship between maximum temperature in each part,ambient temperature and loss amount of the simulatled storage tank and time during the test period

图6为试验周期内隔热涂层和普通防锈涂层模拟储罐的总损耗量随时间的变化曲线。从图6可以看出,随着试验的进行,在相同温度条件下,由于罐内油气浓度与试验开始时相比会有所降低,原油总的呼吸损耗量的增大趋势变缓,但涂覆隔热反射涂层的2#罐油品的总损耗量变化趋势更为缓慢。在整个15 d的试验周期中,1#罐总的损耗量约为200 g,损耗率为1.25%,2#罐的总损耗量约为50 g,损耗率仅为0.3%,与1#罐相比,其损耗率降低了76%。因此,在环境温度较高条件下,在罐顶涂覆隔热反射涂层能够从源头上阻止热量向储罐内部的传递,对储罐起到明显的隔热降温作用,进而达到降低油品损耗的目的。

图6 测试周期内模拟储罐总的呼吸损耗量变化曲线Fig.6 Change curve of the total evaporation loss of the simulated storage tank within the test period

2.4 涂层降耗措施经济性分析

油品损耗试验研究表明,当环境温度高于30 ℃时,储罐原油的损耗量明显增大,因此,对原油储罐采取适宜的降耗措施,应该具有良好的经济性。通过对新疆油田西北缘区块近5年的环境温度进行统计分析发现,新疆油田每年大于30 ℃的高温天气主要集中在5月到10月,平均为79天。尤其是7月和8月,最高气温基本在40 ℃左右。

因此,以新疆油田油气储运分公司位于新疆油田西北缘区块的某3 000 m3固定顶储罐为例,假设储罐运行工况为公称容积的平均容量,即1 500 m3(现场测量液位约为5 m);平均每周进行2次运行调整,按照3 000 m3油品计算,由于温度高于30 ℃时,储罐的小呼吸损耗显著上升。涂覆普通防锈涂层时,储罐的损耗率为1.25%(15天),而涂覆隔热反射涂层时,储罐的损耗率为0.3%(15天);涂覆普通防锈涂层时年损耗量约为162 t,涂覆隔热反射涂层时年损耗量约为38.7 t,即可节约油品损耗123.3 t。原油价格按照4 500元/t计算,每年可增效55.5万元。

该固定顶储罐罐顶涂装隔热反射涂层的面积约为300 m2,综合隔热反射涂层的最佳使用期限(5年)、价格(80元/m2)和施工费(50元/m2),该储罐5年可提升收益273.6万元,使用隔热反射涂层降耗措施具有良好的经济效益。

3 结论

(1)在相同大气温度条件下,与涂覆普通防锈涂层的模拟储罐相比,涂覆隔热反射涂层的储罐各部位温度明显下降,其罐顶、油相和油气空间最高温度的降幅分别为15.8、16.3、15.9 ℃,且环境温度越高,降温幅度越大。在测试时间范围内,普通防锈涂层储罐中油相温度主要集中在40~50 ℃,所处高温时间为9 h,隔热反射涂层储罐油相温度主要集中在30~40 ℃,所处高温时间仅为2 h(仅略高于40 ℃),隔热反射涂层能够大幅度降低模拟储罐各部位温度及高温停留时间。

(2)温度是影响储罐油品损耗的关键因素,隔热反射涂层能够促进储罐内油气压力、油气浓度和呼吸阀开启频率下降。

(3)在15天的测试周期内,普通防锈涂层模拟储罐总的呼吸损耗量约为200 g,油气蒸发导致的呼吸损耗率约为1.25%,损耗主要集中在40 ℃以上温度区间;隔热反射涂层储罐的呼吸损耗率主要集中在30~40 ℃温度区间,其总损耗量约为50 g,损耗率为0.3%,相比于普通防锈涂层降低76%。使用隔热反射涂层具有良好的经济效益。