成品油管道批次跟踪软件的开发与应用

2020-03-31于阳沈亮李君郝元放翟培君马帅刘超

于阳,沈亮,李君,郝元放,翟培君,马帅,刘超

1.中国石油北京油气调控中心(北京 100007)

2.中国石油管道局工程有限公司(河北 廊坊 065000)

0 引言

长输成品油管道采用顺序输送工艺输送汽油、煤油、柴油等多种油品,不同油品首尾之间直接接触形成一定长度的混油段。理论上,一般将体积分数为50%的一种油品与体积分数为50%的另一种油品的分界位置定义为批次界面所处位置,对批次界面在管道内的位置以及界面到达下一站时间的计算称为批次跟踪[1-3]。工程上,管道运行管理人员更关注混油头及混油尾在管道中的位置,以便及时、准确地将混油段切入混油罐,防止出现油品质量问题。本文所涉及的批次界面位置皆为混油段油头的位置。批次界面所处里程是成品油管道重要的生产数据,其对中间站场的油品分输操作以及末站的混油切割操作具有重要意义[4-5]。如果调度员计算错批次界面里程,很有可能造成不同油品污染的质量事故。

自20 世纪80 年代,就有国外学者研究液体管道中批次界面的跟踪问题[6-8],并借助计算机辅助跟踪管道内的批次界面[9-11]。国内成品油管道的建设、发展及兴起较晚,针对成品油管道批次跟踪的研究起步也较晚。直至2005 年,国内学者陆续关注原油、成品油管道批次界面的跟踪问题[12-18],并有学者采用Excel 软件跟踪中石化华南管网的批次运行位置[19],也有学者将在线批次界面计算软件应用于中石油西部成品油管道及兰成渝成品油管道[20-21],然而以上文献介绍的批次界面计算工具主要有3种缺点:①可拓展性较差,只适用于特定的成品油管道或管网;②功能较为单一,只能进行简单的批次位置计算;③用户体验及可维护性较差,使用过程需要用户输入大量冗余信息,输入条件稍有不适,程序即容易崩溃,且软件可视化输出信息较少。为此,亟需结合国内成品油管道的工艺特点,研究并开发出一款功能完备、人机界面良好、可拓展性及可维护性强的成品油管道批次跟踪软件。

1 批次界面计算方法

成品油管道沿线各站场一般设有密度计、光学界面监测仪(Optical Interface Detector,OID)、声速监测仪等批次界面检测装置[22-25],在不同油品过站时能够有效地进行区分,通过逐站修正混油界面位置的方法提高界面跟踪的精度。当批次界面通过中间某站场A 站时记录下该时刻T0,以及该时刻对应的某计算站场C所配置的超声波流量计累积流量值V0。假如需要调度员计算T 时刻批次界面位置,则还需要对应的T时刻C站超声波流量计累积流量值V,则T时刻批次界面位置:

式中:S为T时刻批次界面位置,km;SA为A站里程,km;VM为批次界面所在管段的单位管容,m3/km。

特别地,若批次界面位置与流量计所在站场之间存在分输或注入,还需进一步考虑分输量或注入量,按式

计算界面里程。

式中:ΔV 为需考虑的分输量或注入量。若界面位于超声波流量计所在站场的上游,则分输量为负、注入量为正;若界面位于超声波流量计所在站场的下游,则分输量为正、注入量为负。

除T 时刻批次界面位置,预测批次界面到达下一站时间也是调度员的重要日常工作,调度员会根据该时刻,并结合输油计划确定分输开始或结束时间。

式中:TB为批次界面通过B站时刻预测值;SB为B站里程,km;QA-B为A、B站间的体积流量,m3/h。

由式(1)—式(3)可知,单个批次界面位置计算及其到站时间并不复杂,将管道生产运行原始数据代入公式即可。但是成品油管道顺序输送多种油品,管道中往往同时存在多种油品和多个批次界面。以我国某长输成品油管道为例,其全长2 086 km,顺序输送混油、0#柴油、92#车用汽油及92#组分汽油4 种油品,管道中批次界面大多数工况下在10~15个,最多时存在21个界面。这时如果还依靠人工进行计算,不仅效率低下,而且还极易发生计算错误。

2 软件开发

基于以上原因亟需开发一款批次界面计算软件,促使批次界面计算工作更加高效、结果更加准确。从软件的编译与运行角度考虑,要求软件安装简便,系统兼容性好,人机交互界面友好,调用方便。经综合考虑决定使用VB.NET工具进行软件的开发。

2.1 NET框架

.NET 框架(.NET Framework)由微软开发,是一个多语言组件开发和执行环境,它提供了一个跨语言的统一编程环境[26]。.NET 框架的目的是便于开发人员更容易地建立应用程序。它的主要特点有:①可以在多种多样的系统上运行,从服务器、桌面机到掌上电脑和移动电话;②使用行业标准的通信协议,可实现软件系统之间的智能交互和协同工作;③提供一个标准化的、安全的、一致的模型和环境,提供更加安全的执行环境,即使有来源可疑的代码存在。

2.2 VB程序设计语言

Visual Basic(简称VB)是微软开发的一种通用的基于对象的程序设计语言,为结构化的、模块化的、面向对象的、包含协助开发环境的事件驱动为机制的可视化程序设计语言[27]。在Visual Basic 中,采用面向对象程序设计方法,把程序和数据封装起来作为一个对象,每个对象都是可视的。开发人员在界面设计时,可以直接用Visual Basic的工具箱在屏幕上“画”出窗口、菜单、命令按键等对象,并为每个对象设置属性。开发人员要做的仅仅是对要完成事件过程的对象进行编写代码,因而程序设计的效率可大大提高。

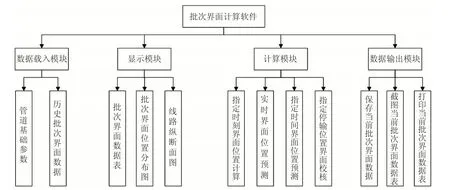

2.3 软件结构框架

成品油管道批次跟踪软件由数据载入模块、显示模块、计算模块和数据输出模块4个部分组成,软件的结构框架如图1。

数据载入模块旨在解决管道基础参数和历史批次界面数据的载入。其中,管道的基础参数包括:站场名称、站场类型、站场里程、站间管容量等。历史批次界面数据包括:批次界面名称、批次界面所在的站间起点及终点、批次界面过起点站时间、计算站场、批次过起点站场时流量计数值、计算时间流量计数值、站间流量、批次界面距下站距离、批次界面的里程、预计批次界面到达下站的时间等。

显示模块旨在向用户展示批次界面数据表、批次界面位置分布,以及线路纵断面图。

计算模块主要包含:指定时刻界面位置计算、实时界面位置预测、指定时间界面位置预测、指定停输位置界面校核4个模块。

数据输出模块包含:保存当前批次界面数据、输出当前批次界面数据表,以及打印当前批次界面数据表3个模块。

图1 批次界面计算软件的结构框架

3 软件功能介绍

该软件除最核心的指定时刻批次界面位置计算外,还具有计算结果打印、保存两项基本功能。在此基础上,结合调度员生产运行实际需要拓展出如实时界面位置预测、指定时间界面位置预测、指定停输位置界面校核、历史数据调取等实用功能。

3.1 指定时刻界面位置计算

批次界面数据表是批次界面计算软件中的核心组件,它既是界面位置计算所需关键数据的输入窗口,也是界面位置计算结果的输出载体,见图2。

图2所示的成品油管道共包含LZ~XY、XY~ZZ、ZZ~CS 3 个水力系统,共计13 个批次界面。对于图2中的任意一个批次界面而言,输入条件包括如下:

1)在站间起点及站间终点的下拉菜单中选取相应的站点,即确定该批次界面所处的站间。

2)通过数据采集及监控系统(Supervisory Control and Data Acquisition 系统,简称SCADA 系统)调取界面过站间起点时密度、光学界面检测仪或声速界面监测器等界面监测参数的历史趋势,确定界面油头过站间起点的准确时间。

3)在界面上游或下游选取一个配置超声波流量计的站场,即确定计算数据所选站场。

4)通过SCADA 系统调取计算数据所选站场超声波流量计的历史趋势,确定界面油头过站间起点时的数值,以及对应计算时间的数值。

5)确定界面位置所处管段的体积流量,预测界面到下一站的时间。

特别地,对于已经到达管段末站的批次界面,如图2 中的LXD0018002(VI)批次、XZGE9218058(VI)批次和ZCD0018028(VI)批次,只需输入上述1)~3)项条件。此外,批次界面数据表还包含了是否考虑分输及考虑量等因素。

上述输入条件全部完成之后,设置计算时间,并通过软件计算,可以得到界面距下站距离、界面到下站所需时间、计算时间下界面里程等参数。

图2 批次界面数据

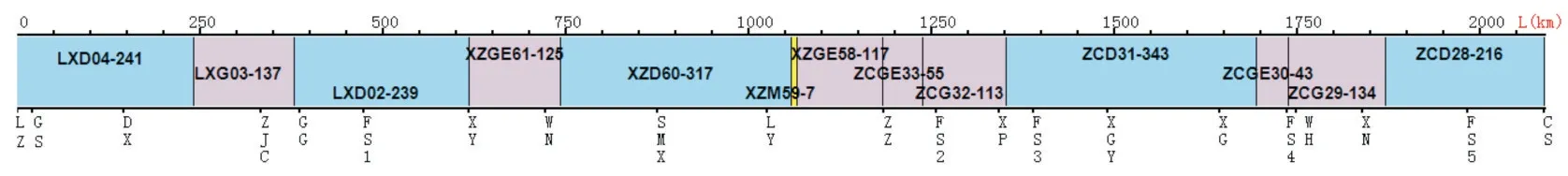

3.2 输送批次的可视化显示

批次界面数据表虽然可以为调度员提供准确的批次界面位置,但是由于管道中批次数目较多,以列表的方式呈现不仅不能使调度员对管道批次运行情况有全局的掌握,反而会使调度员产生无序而又无规律的错乱感,为此软件增加了批次界面的可视化显示功能。

如图3所示,在计算结果下方增加一行图表,该图由左至右将管道中的所有批次依次排列,同时在柱状图的下方标有管道沿途各站场和分输阀室。此图将抽象的批次数据进行提炼并进行直观显示,形象且简练。通过此图调度员可以在极短时间内获取管道中所有批次的分布情况,并形成对全局的掌控。

图3 批次界面分布

在每一个批次的图形上还标有批次名称以及批次长度,方便调度员在批次界面计算后与上一次的计算结果进行校核比对,减少人为失误的几率;同时选取不同的颜色对不同的油品进行区分,增加了视觉冲击力避免了视疲劳。

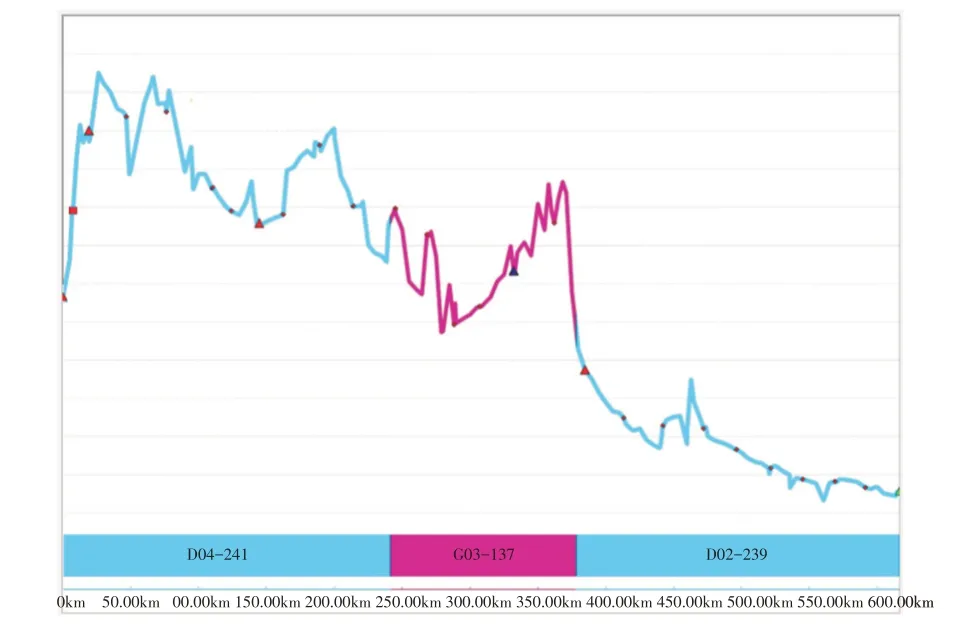

3.3 纵断面图的可视化显示

为减少不同油品接触形成的混油量,在进行计划停输时需要使批次界面位置处于特定的地形,密度较高的油品处于下部,密度较低的油品处于上部。具体而言,柴推汽界面应位于上坡段,而汽推柴界面应位于下坡段。针对这一情况,软件可将管道纵断面图上的不同批次按颜色区分,例如红色代表汽油、蓝色代表柴油、黄色代表混油,使得批次界面及其所处管段的地形特征一目了然。如图4 所示,可以直观地看到管道中的批次界面具体位置:D04/G03 柴推汽界面位于上坡段,而G03/D02 汽推柴界面位于下坡段。

图4 线路纵断面

3.4 界面位置预测

在界面计算后的一定时间范围内,若无界面到站、开分输、停分输3种工况,且干线流量波动不大,即可在不更新软件中超声波流量计累计值的前提下,基于给定的干线流量分布,预测沿线各计算站场超声波流量计的累计值,进而预测实时界面位置分布或指定时间的界面位置分布,便于调度员掌握管道内界面实时或未来时间的运移情况。

3.5 停输界面位置校核

如前所述,计划停输后,需要使管道中的批次界面位置处于特定的地形。通常,管道计划员事先会给出管道中某个界面或某些界面的停输位置,调度员需要对停输时间进行进一步核算,并对停输界面位置的可行性进行校核。

若计划员要求某管段计划停输,并且要求某界面停在指定里程处。这时,调度员可基于计算时间的批次界面,在软件中选择指定的停输参考界面,并输入相应的停输里程。软件根据被指定界面的预期里程及该界面当前的里程,计算出停输时间,再根据上一节所述方法,预测停输后界面位置分布。

3.6 历史批次界面查询

软件具备查询已保存的历史批次界面,方便管道运行管理人员对界面进入管线时间、界面经过沿途各站时间、以及界面历史运移等情况进行追溯。

4 应用效果

成品油管道批次跟踪软件于2018 年9 月应用于某成品油管道实际生产,至2018 年底,共计算并跟踪批次界面270 余次,期间共成功预测并监测了122 个批次界面的运移及到站情况(以下简称工况)。以下将通过对比批次界面的预测到站时间与实际到站时间,计算并分析批次到站时的里程偏差、批次到站时的相对偏差,以评价软件的应用效果。

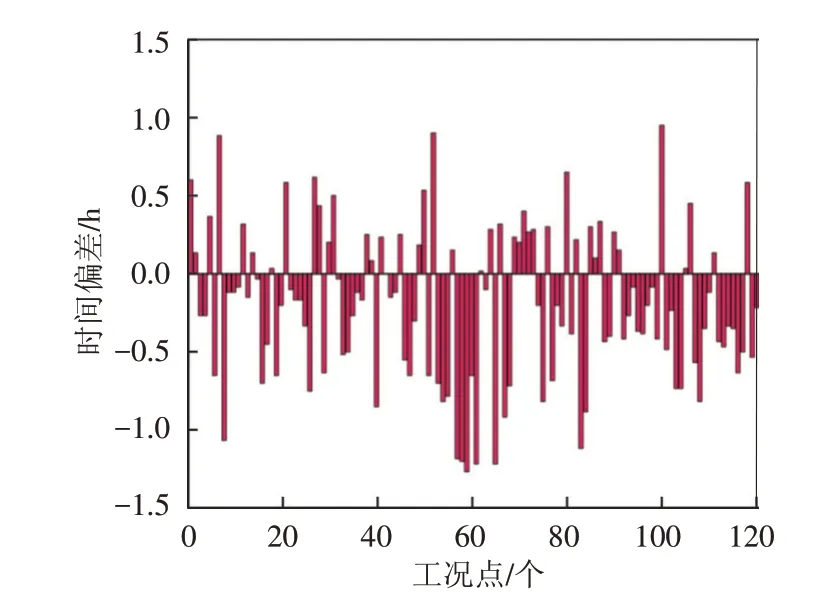

图5 呈现了批次界面到站前,批次到站的预测时间与批次实际到站时间的偏差。由图5 可知,所有工况的偏差都在±1.25 h 内。通过进一步统计分析可知,偏差在±15 min 的工况占工况总数的33.6%;偏差在±30 min的工况占工况总数的64.8%;偏差在±40 min的工况占工况总数的80.3%;所有工况的平均时间偏差为0.44 h,即26 min,满足实际生产对于批次界面到站时间预测精度的要求。

图6呈现了批次界面到站时,批次的预测行程与站间距的偏差。由图6 可知,所有工况的偏差都在±3.5 km 以内。通过进一步统计分析可知,偏差在±1 km 的工况占工况总数的50%;偏差在±1.5 km的工况占工况总数的69.7%;偏差在±2 km的工况占工况总数的86.9%;所有工况的平均距离偏差为1.17 km,满足实际生产对于批次界面里程预测精度的要求。

图5 批次界面到站时的时间偏差

图6 批次界面到站时的距离偏差

为了更客观地评价批次界面里程及到站时间预测值的准确度,将各工况的时间偏差与批次界面途径站间的理论耗时相除,或计算批次界面实际到站时的行程预测值与站间距之比,可以得到各批次界面到站时间或预测里程的相对偏差(简称相对偏差),如图7 所示。由此可知,各工况的相对偏差基本在±5%范围内,其中偏差在±1%的工况占总工况的51.6%;偏差在±2%的工况占总工况的85.2%;所有工况的平均偏差为1.3%,满足实际生产对于批次界面相对偏差预测精度的要求。

图7 批次界面到站时的相对偏差

5 结论

综上所述,所开发的成品油管道批次跟踪软件不仅具备批次界面位置计算的核心功能,还可用于预测批次界面到站时间、实时及指定时间批次界面跟踪、校核批次停输界面、保存及查看历史批次界面等功能。软件的人机界面良好、可拓展性及可维护性较强,可以满足管道生产的精度要求,提升批次界面计算的工作效率,同时降低了油品质量风险隐患。

然而,软件以各站场超声波流量计、密度计和OID 为主要数据源,由于超声波流量计在生产运行中存在一定计量误差,其数值准确度在一定程度上影响批次界面的计算结果。今后,在积累大量的批次界面跟踪数据后,可通过修正超声波流量计累计值的途径,进一步提升批次界面跟踪的精度。