掘进机行走机构故障分析与可靠性评价

2020-03-31赵泽鹏

赵泽鹏

(大同煤矿集团有限责任公司四台煤矿,山西 大同 037000)

0 引言

掘进机在煤矿井下作业设备中扮演着十分重要的作用,掘进机的可靠性影响着巷道综合掘进的高效性和企业的经济效益[1]。而掘进机又由行走机构、截割机构、转运机构、提升、回转机构等各液压系统组成[2]。并且当前掘进机液压系统随着科学技术的进步,逐步由定量输出液压系统变为变量液压系统,该类型虽然效率和工作能力都有极大改善,但是增加了比例电磁阀等辅助控制回路,机电系统更为复杂,设备出现故障后不易确定故障原因[3]。为此,利用故障树分析法对掘进机的行走机构故障进行分析,通过构建树状分析模型将故障原因的逻辑关系梳理清晰,并以此建立了可靠性分析模型,为故障诊断、排查以及可靠性判断提供理论依据。

1 掘进机运行机理与行走机构常见故障

1.1 掘进机运转机理

掘进机作为井下巷道的主要开凿机械设备,掘进机通过截割部对井巷内的围岩进行破碎处理,再通过转运机构运离井巷开凿段,而行走机构直接影响设备移动效率。该设备的主要构成部位包含行走机构、截割机构、转运机构、提升机构等,而行走机构主要有对称布置的两条履带及驱动马达,行走机构具体包含履带、履带架、履带护板、张紧装置、张紧油缸、支重轮、拖轮、行走减速器、液压马达等。通常动力系统由液压马达通过行走减速器后由驱动链轮带动履带转动[4]。

1.2 行走机构常见故障类型

掘进机行走机构可将常见故障分为机械故障和液压系统故障两大类。其中机械故障包含行走减速器故障、驱动链轮故障、履带张紧装置故障等[5]。

液压系统故障有左右两侧驱动速度不统一、行走效率低、机构停止工作、液压系统不稳定等[6]。具体可能由于液压系统中的各液压缸、管路密封性出现故障,发生密闭泄露、液压油污染、环境因素、履带链条本身强度、设备中链轮安装偏轴等问题。

2 故障树模型的建立

2.1 故障树分析法

故障树分析法针对机械设备的故障分析,通常将整体系统故障逐级分解到部分系统,再逐级下降分解到设备零件形成树状分析图。故障树分析法的定量分析是以布尔代数和概率论作为研究基础的,而针对特定的机械设备故障进行精准的定量分析需要对各型零件故障概率做出详细故障统计[7]。故障树分析法通过对设备的故障分析研究设备的可靠性,能及时进行设备必要的维护从而减少设备故障率;在设备出现故障后,将系统故障作为顶上事件进行事故分析,自顶上事件逐级展开,到达事故基本事件中。根据事故树中各级间的逻辑关系,对引发系统故障的基础事件进行判断,及时对设备进行故障排查和维修[8-10]。

2.2 故障树模型建立

根据现场常见故障属性不同,对行走机构的故障分析建立故障树分析模型,如图1所示,各事件说明见表1。

2.3 故障树的逻辑运算

从图1故障树中可以看出,掘进机行走机构故障树由6个或门和13个底事件组成。根据布尔运算的原则,或门的逻辑运算法则为逻辑加,因此,可得图1故障树的逻辑运算结果为

T=A1+A2

=B1+B2+B3+x10+x11+x12+x13

=x1+x2+x3+…+x11+x12+x13

(1)

图1 掘进机行走机构故障树分析模型

表1 掘进机行走机构故障树分析模型说明

进而,可以求得故障树的最小割集为{x1},{x2},{x3},…,{x11},{x12},{x13},共13个。这13个基本事件都是掘进机行走机构故障这个顶上事件的最小割集,换言之,上述基本事件任意一个事件的发生都将导致掘进机行走机构出现故障,所以在事故发生后应根据故障设备故障特征及基本事件故障概率进行故障排查。

2.4 基于故障树的故障判断方法

井下掘进机行走机构出现故障后,单纯通过故障概率逐一进行排查,工作量较大,而且井下工作环境恶劣且缺少大型辅助维修设备,全部对机构进行拆解维修会延长维修时间,同时不当操作会引发新的设备故障。

因此,可以结合故障树分析模型,简化故障排查过程。先行判别掘进机故障是机械故障或是液压故障,观察故障特征。如判别机械故障,通常履带断链或脱链、链轴出现偏心可直接从表象中判断,而减速器故障也较为直观,可能会出现单侧机构运行正常,而另一侧表现为无法正常工作或只能在无负荷下工作。如果判断为液压系统中的故障,则通常都会表现出油压不稳定,出现油路堵塞、泄漏、溢流阀故障、转向阀故障等问题,应及时对油路、阀门进行维护和更换,严重时应及时更换液压马达。设备的故障大部分情况都能提前发现和判断,如减速器异常会发出噪音和异常高温,而且定期检查、维护和更换易损零部件也能避免设备出现故障。

3 基于层次分析法的可靠性评价

层次分析法(Analytic Hierarchy Process,AHP)是既包含定性分析,又通过定量分析将主观的判断转化为数值性的客观评价的一种决策方法。通过建立对比标度,对单一准则层下的指标进行两两对比构建判断矩阵(列表),能够将无形指标的测量转化为有形的判断指标,从而得到更加准确、客观、科学的评价结果,层次分析法在对多指标系统的评价中使用广泛。

3.1 可靠性评价体系的建立

可靠性评价模型:根据上述故障树分析的结论,建立可靠性评价体系。该评价体系主要针对减速器故障、液压系统故障、履带故障、链轴故障进行分析,如图2所示。

图2 掘进机行走机构可靠性评价模型

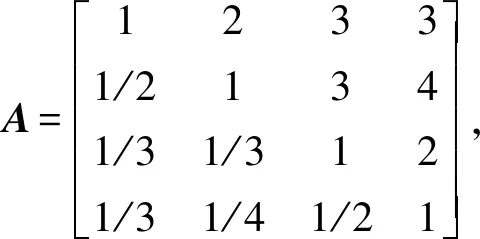

判断矩阵:通过AHP的基本理论,结合煤矿实际以及与一线技术人员的沟通,建立A-B层、B1-C层、B2-C、B3-C和B4-C层判断矩阵如下

(2)

3.2 可靠性评价体系的分析

单一特征向量:AHP中,可靠性评价的方法是通过计算判断矩阵的特征向量得到各因素的权重值,然后对各因素的实际情况进行打分,最终得到可靠性的定量数据。利用MATLAB软件可以计算判断矩阵的单一特征向量,计算结果如下

HA=[b1,b2,b3,b4]T

=[0.435 9,0.327 0,0.141 9,0.095 1]T,

λmaxA=4.132 3

HB1=[c1,c2,c3,c4]T

=[0.415 5,0.292 6,0.184 9,0.107 0]T,

λmaxB1=4.071 0

HB2=[c5,c6,c7,c8]T

=[0.447 6,0.282 9,0.163 6,0.105 9]T,

λmaxB2=4.071 0

HB3=[c9,c10,c11]T

=[0.539 6,0.297 0,0.163 4]T,

λmaxB3=3.092

HB4=[c12,c13]T=[0.666 7,0.333 3]T,

λmaxB4=2

可靠性计算结果:各因素的综合权重大小是通过单一权重与上层权重的乘积求得的,计算结果见表2。

根据现场情况对各因素进行打分,为了得到定量的评价结果,还要为每个不同等级赋予分数,其中没有任何问题为5分,存在轻微故障隐患为4分,存在严重故障隐患为3分,已发生故障为0。综合评价结果为可靠性高(4分~5分)、可靠性一般(3分~4分),可靠性差(2分~3分),故障(2分以下)。

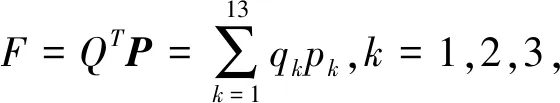

综合评价结果:综合评价结果的计算如下式(3)所示。

(3)

式中:F—掘进机行走机构可靠性得分;P—因素c1、c2,…,c13的得分矩阵;pk—各因素的实际情况分数。

表2 掘进机行走机构可靠性计算结果

以同煤集团煤峪口煤矿为例,通过机电技术员对掘进机行走机构打分(结果见表2),根据式(3)计算得F=3.880 6。因此,该掘进机行走机构可靠性一般。通过打分可以看出齿轮磨损问题较为严重,另外履带部分也需要加强维护。

4 结论

(1)采用故障树分析法对掘进机行走机构常见故障进行分析,直观清晰地展示了机械故障和液压系统故障两个大类和具体的13个指标,为现场故障判断和分析提供了很好的方法,提高了工作效率。

(2)建立了掘进机行走机构可靠性评价模型,该模型能够通过不同指标的重要性和现场情况打分得出较为科学、客观的评价结果,为掘进机行走机构可靠性分析提供理论依据。