马堡煤矿15201工作面沿空留巷关键参数优化*

2020-03-31马霖,孙亮

马 霖,孙 亮

(1.山西马堡煤业有限公司,山西 长治 046300;2.煤科集团沈阳研究院有限公司,辽宁 抚顺 113122;3.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

0 引言

沿空留巷技术已经成为各大煤炭集团安全高效回采的重要手段之一[1],尤其是在厚煤层高瓦斯工作面,沿空留巷技术可达到煤与瓦斯共采的目的[2-3]。最近几年随着我国厚煤层工作面开采数量的增多,沿空留巷已经成为研究热点,科研工作者也开展了大量的研究。例如,李爱军[4]等通过数值模拟手段,研究了在沿空留巷时留设巷道围岩的应力变化规律;高明涛[5]等研究了沿空留巷时煤体承受载荷作用情况和支护技术对留巷系统可靠性和稳定性的影响,构建了考虑相应因素的力学模型;靳宇峰[6]利用UDEC软件模拟,在工作面开展巷旁、巷内联合支护工艺探究;郝晓飞[7]等通过研究大采高工作面沿空留巷侧向顶板的运动特征,提出了大采高工作面沿空留巷后形成“顶-墙-底”复合承载模型;侯公羽[8]等利用数值模拟和理论分析的手段,得到深部区域大采高工作面沿空留巷后采空区一侧所留设煤柱的合理宽度。

但在厚煤层回采时,实施沿空留巷巷旁支护工艺后,优化选择充填体材料参数是难点问题[9-11],原因是不同充填体材料在不同阶段的强度也各不相同,导致覆岩发生不同的变形破坏和不同的支护效果[12-13]。为此,通过研究云冈煤矿15201工作面现场情况,分析在不同力学情况下充填体材料的应力、应变情况以及对留巷的支护效果。

1 工作面概况

马堡煤矿15201综采工作面开采煤层为15#煤层,所处水平为+900 m水平,隶属152采区,工作面标高为+873~+970 m,回风顺槽长1 123 m,运输顺槽长1 123 m,切眼长300 m,面积236 830 m2。该工作面位于152采区东部,工作面东北侧临近马堡煤矿井田边界煤柱,与福达煤业井田边界相邻;东南侧为153采区均为实体煤、西北侧为15203工作面采空区;西南侧与152采区胶带、轨道、回风下山相连。相对瓦斯涌出量为4.65 m3/t,绝对涌出量为13.08 m3/min,煤尘具有爆炸性,自燃倾向性等级为Ⅱ类,自燃倾向性性质为自燃煤层,15#煤层属地温正常区域。15201综采工作面地面无建筑物和其他设施,地面标高为+1 299~+1 420 m。

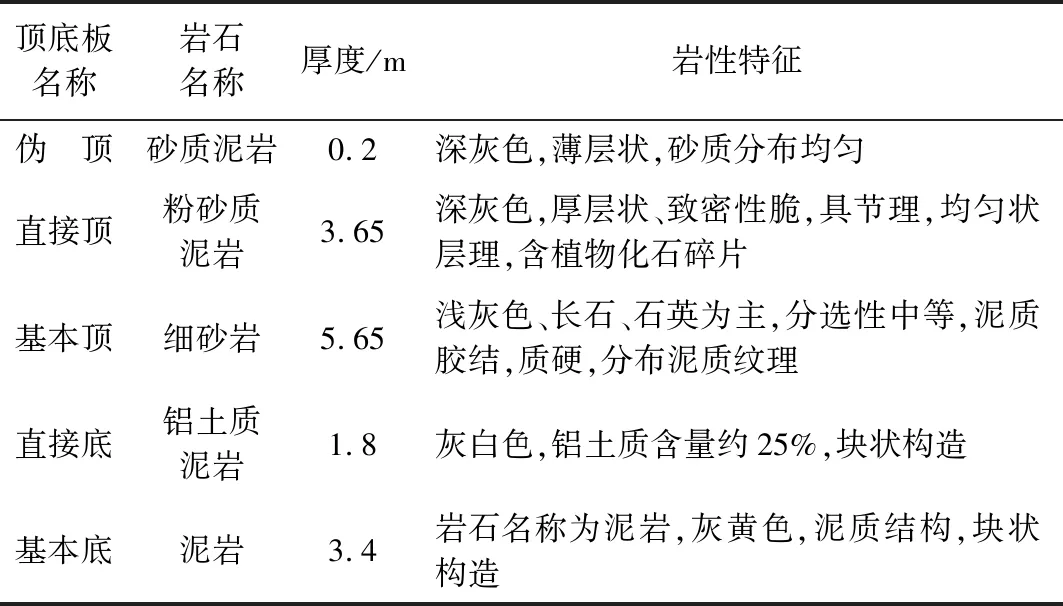

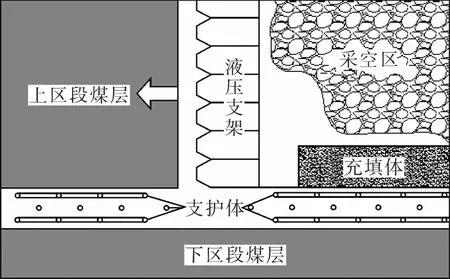

根据矿井地质报告,15201工作面煤层结构简单,煤层厚度4.45~5.3 m,平均5.4 m,可采性指数为1,变异系数为8.1%,含1层夹矸,属全区稳定可采煤层。煤层顶板为细砂岩、粉砂质泥岩,底板为泥岩、铝土质泥岩。煤层特征见表1,具体工作面布置如图1所示。

2 数值模型构建

根据工作面的实际情况,构建15201工作面沿空留巷巷旁支护的数值模型。在模型的顶部边界施加应力约束和载荷;在模型的下边界、左边界和右边界施加位移约束,并在水平方向上限制位移;在模型下部边界控制垂直方向上的移动距离[14-15]。在模型的顶部施加竖直方向上的载荷,具体如图2所示。

表1 煤层顶底板情况表

图1 工作面示意图

图2 数值模型

依据邻近矿井的岩空留巷数据,充分确保充填体的可靠性和稳定性,设置巷道旁边的充填体宽度定为工作面采高的0.7倍。由于在现场实际施工中巷道掘进时的最大高度是5.4 m,喷浆硬化后巷道的高度是4 m,因此充填体的宽度是2.8 m,所以将充填体的宽度定为3 m,同时控制工作面机尾区域的采高不得大于4 m。模拟中重点研究工作面采高为5.4 m、充填体宽度为3 m时,覆岩运移期间不同阶段充填体的应力和变形情况。各充填方案具体为

A充填方案:4 h-1.6 MPa,1 d-4 MPa,7 d-12 MPa,28 d-28 MPa;

B充填方案:4 h-1.8 MPa,1 d-5 MPa,7 d-15 MPa,28 d-28 MPa;

C充填方案:4 h-2 MPa,1 d-6 MPa,7 d-18 MPa,28 d-28 MPa;

D充填方案:4 h-2 MPa,1 d-6 MPa,7 d-20 MPa,28 d-28 MPa。

3 模拟结果分析

3.1 模拟结果

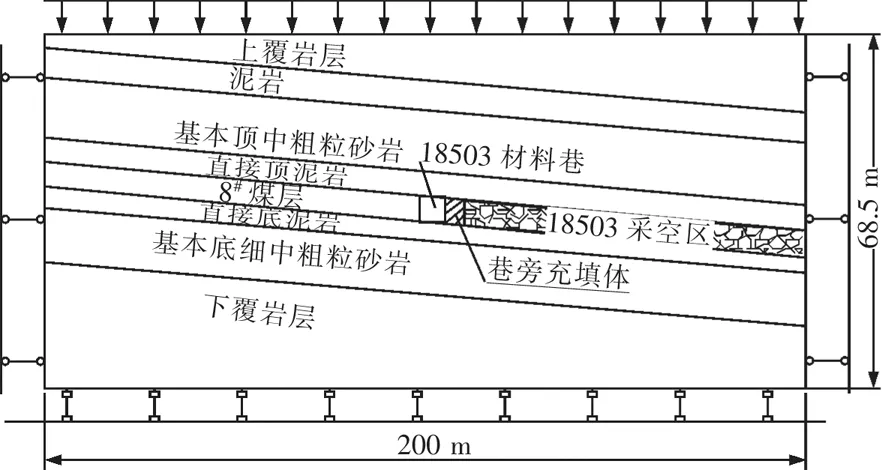

巷道维护效果:因沿空留巷后不同力学条件下的充填体在应力方面、变形方面和维护效果等都是各不相同的。通过对比4种不同材料的充填体在构筑一周后墙体的可靠性和稳定性,巷道维护效果如图3所示。

充填墙体的稳定性对比:充填体本身具有较低的强度时,即数值模拟的A、B、C方案,在施工充填一周后,当工作面上方老顶达到极限垮落条件时,充填墙体的稳定性被严重破坏;但是开展模拟D方案时,充填墙体被完整保存,几乎未受到较大的破坏。

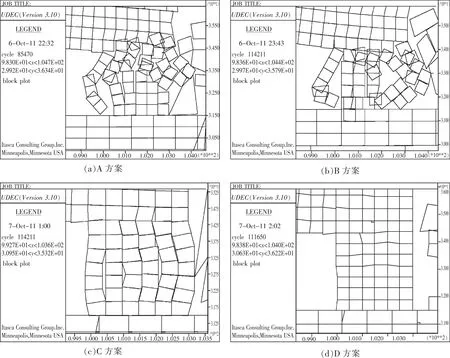

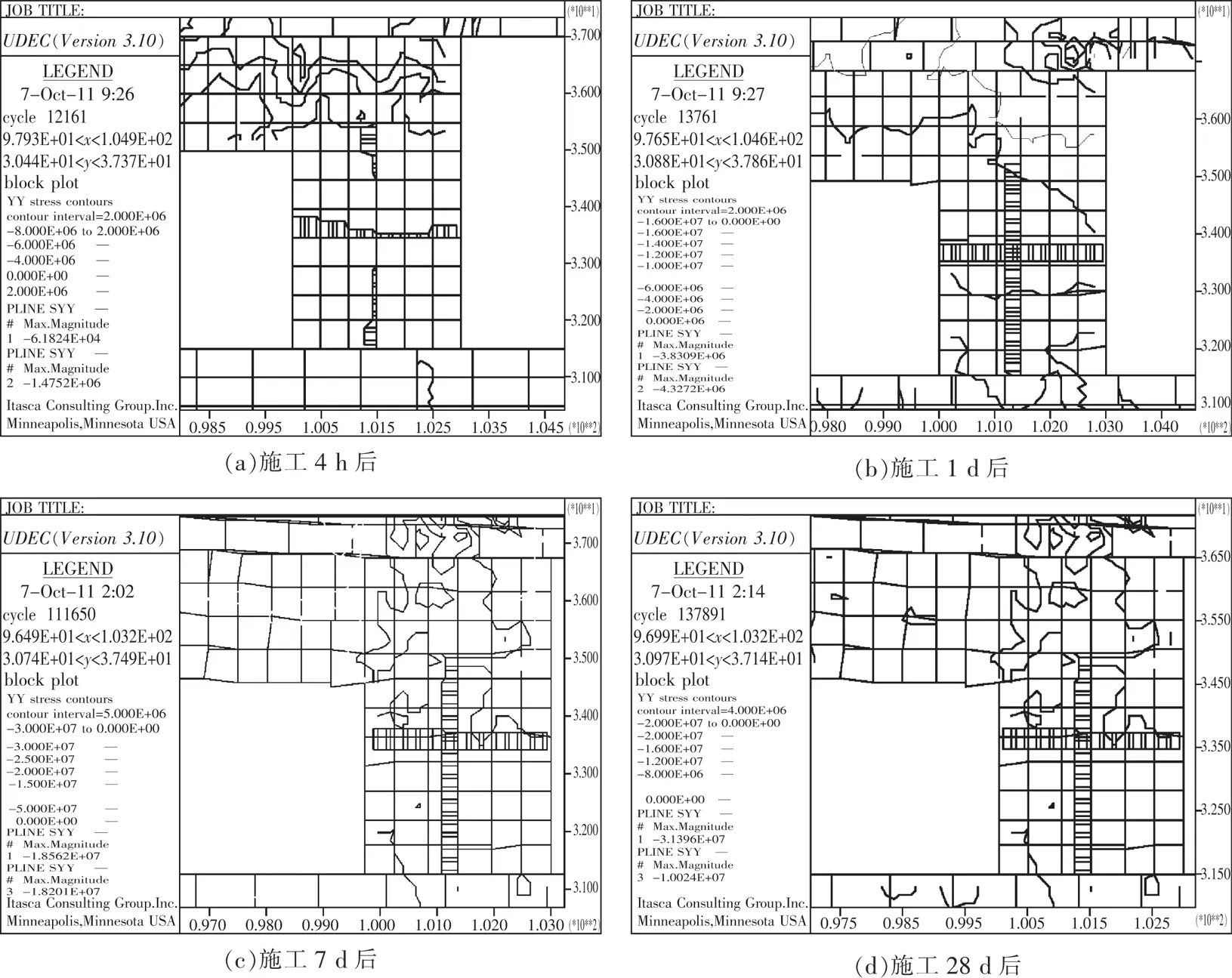

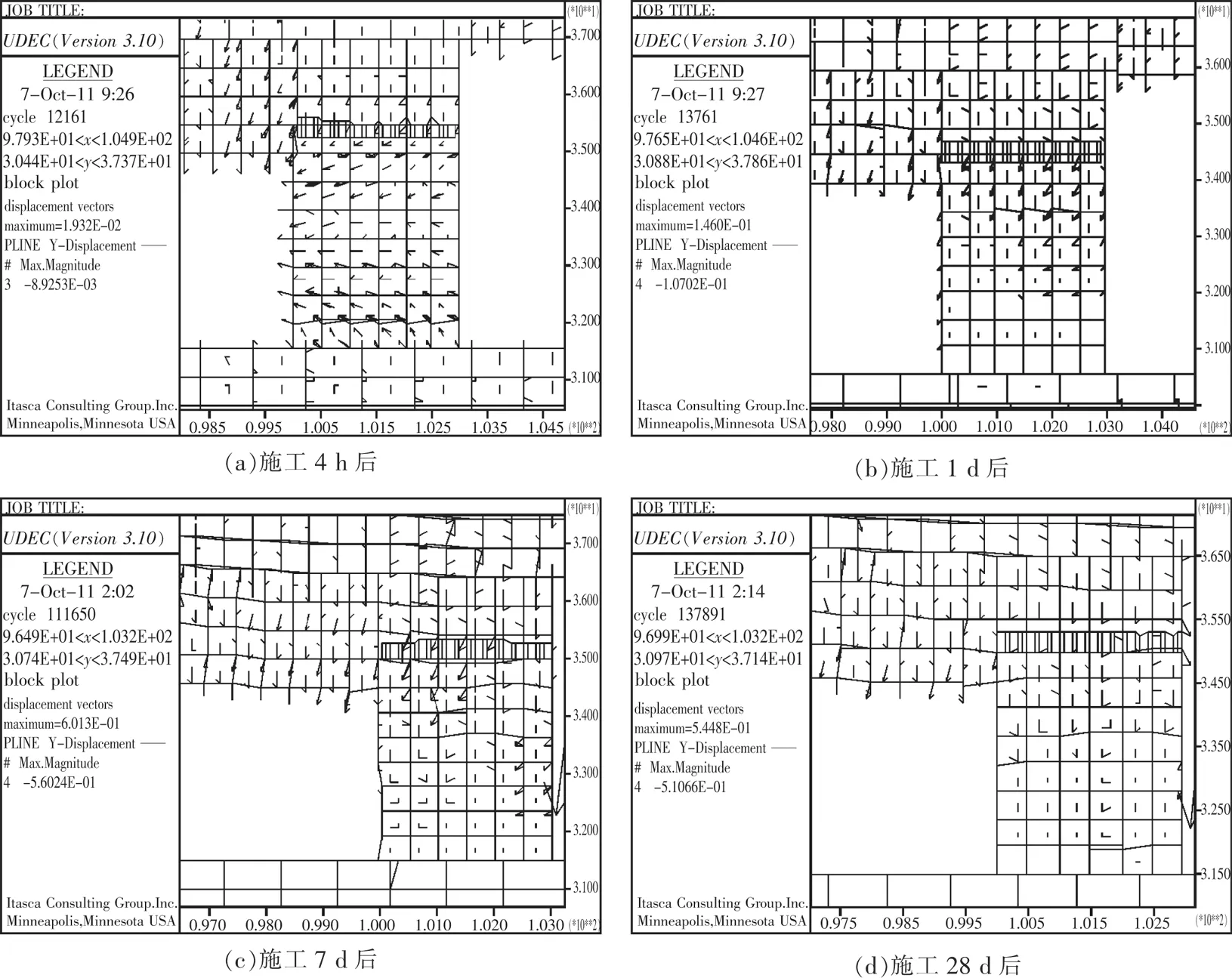

D方案应力分布和位移变化规律:重点研究D方案充填体的稳定性,即以不同阶段的充填体的强度:4 h-2 MPa,1 d-6 MPa,7 d-20 MPa,28 d-28 MPa为背景,分别核算在充填体施工不同阶段时,充填体应力与位移的变化规律。在工作面5.4 m采高,3 m宽度充填体的条件下,充填体的应力分布和位移变化规律如图4、图5所示,图5中箭头表示节点的移动方向和下沉距离的大小。

3.2 结果分析

施工充填体4 h后:由图4和图5发现,施工充填体4 h以后,充填体内承受的最大应力达到1.473 1 MPa;充填体内部各点开始向巷道中心方向靠近,充填体顶部的最大移动量达到9.0 mm。施工充填体1 d以后,充填体内承受的最大应力达到4.326 9 MPa,这时充填体内部各点应力均匀分布;充填体内内部各点开始向巷道底板方向运动,充填体顶部的下沉量比底部的下沉量大,其顶部的最大位移量高达107.0 mm。直接顶岩层作用于充填体上,充填体承受的载荷变化幅度较小,当充填体的宽度逐渐增加时其支撑强度也开始增加,使其承受的最大应力变小;这时充填体顶部的最大位移量也开始减小。

图3 4种不同充填体维护效果

图4 D方案充填体不同阶段的应力分布

图5 D方案充填体不同阶段的位移矢量分布

施工充填体一周后:工作面老顶垮落后充填体承受最大应力达到18.60 MPa,这时在充填体的中部偏左部位应力比较大,两侧应力不大;充填体内内部各点开始向巷道底板方向运动,充填体左上部的下沉量比右下部的移动量大,充填体顶部的最大位移量高达560.2 mm;工作面老顶达到极限垮落状态,在两端头覆岩冒落到采空区内。这时充填体承受的最大应力开始升高,原因是充填体变高,而且承载的顶板面积增加,工作面上方的覆岩压力也增大,但应力变化幅度较小,证明在当采高为5.4 m时,布置3 m宽的充填体是符合现场要求的。充填体顶部的最大移动量加大,原因是充填体的高度增大,但作用在充填体上的应力变化幅度较小,因此充填体的最大移动量在增大。

施工充填体28 d后:工作面上方的老顶开始完全垮落,覆岩运动达到稳定状态后充填体的最大应力是11.5 MPa;当充填体发生向下位移变化时,其顶部的最大变化距离为513 mm;当工作面老顶完全垮落后,从工作面两端冒落下来的直接顶支撑覆岩。对比老顶垮落时和老顶垮落后充填体的变化情况,发现老顶垮落后充填体承受的最大应力开始变小,原因是垮落下来的老顶压力未能继续作用在充填体上,却是通过采空区内垮落矸石承受;充填体顶部的最大位移变化量也开始减小,原因是作用在充填体上的压力开始变小,部分充填体发生弹性变形后再次恢复导致的。

4 结论

(1)根据数值模拟结果得到,在厚煤层大采高工作面回采时,采取沿空留巷工艺是行得通的。当工作面5.4 m采高时,留设3 m充填体的宽度是切实可行的。

(2)在沿空留巷时,不同力学参数情况下的充填体应力、应变和维护效果各不相同;在留设巷道初期充填体的强度越大,留设巷道的维护效果就越好。

(3)模拟结果对工作面后期回采中补强支护提供了一定的依据,当覆岩的最大应力达到11.5 MPa,充填体顶部的最大位移量是513 mm。