某工程超高廊柱安装精度控制施工技术

2020-03-30邵宝健王恒钟鑫钟涛杨建明

邵宝健 ,王恒 ,钟鑫 ,钟涛 ,杨建明

(1.江苏沪宁钢机股份有限公司,江苏宜兴214200;2.北京城建集团有限责任公司,北京100089)

1 项目概况

某工程主体结构采用钢筋混凝土剪力墙+劲性混凝土柱+钢梁框架+隔震体系。隔震层位于B2层柱顶,隔震范围为地上主楼范围。

钢柱主要由廊柱、框架钢骨柱、角部剪力墙钢骨、核心筒钢骨柱等组成。廊柱共计40根,南北各6根,东西各14根。框架钢骨柱共58根。

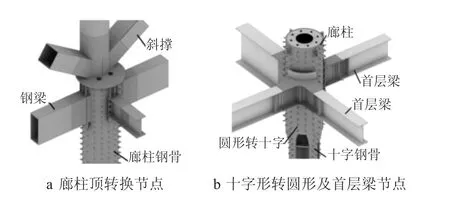

廊柱-10.100~+27.850m为劲性柱,外包混凝土为圆形,直径1500mm,27.850~38.850m为φ900mm×35mm纯钢圆管柱。其中,劲性柱内钢骨有2种截面形式,地下部分为十字形钢骨柱截面为十900mm×300mm×35mm×35mm,地上为圆管钢骨柱截面为φ1100mm×35mm,变截面位置通过转换节点过渡,如图1所示。

2 安装精度控制措施

2.1 廊柱分段划分

廊柱分段需满足运输长度不超过17m,重量不超过塔吊额定起重量。地下部分共一节柱,长10.3m,质量为12.5t。廊柱-0.200~27.850m柱间无楼层梁与其连接,此段钢柱总长28.95m质量达到32.8t,此范围内按照塔吊起重能力分2段。27.850~38.850m纯钢圆管柱分一节长度8.3m,质量9.35t。

按照现有塔吊分析,廊柱分4段吊装均满足要求。另有20根廊柱距离塔吊较近能够整根吊装,此部分钢柱采用将分段2和分段3地面拼装后整体吊装的方式进行安装。

图1 结构转换节点

2.2 安装方案选择

为了满足安装精度要求,尽量减少现场吊装分段,在塔吊起重能力满足的情况下优先采用地面拼装后整体吊装的方式进行安装。廊柱吊运过程需缓慢进行,并用溜绳调整钢柱位置,以便钢柱可准确与下部钢柱对接。廊柱临时对接完成后,拉设缆风绳进行临时固定,并用全站仪及时进行监测,包括焊前测量及焊后测量,保证钢柱垂直度在误差允许范围内。严格控制安装顺序,当主楼安装至F3M层钢梁时开始进行廊柱吊装,吊装完廊柱后随即安装对应钢梁形成稳定体系,从侧开始顺序安装[1]。

2.2.1 超高廊柱分段吊装流程

地上一节廊柱安装前,首先将爬梯和操作平台绑扎固定。廊柱吊装时,采用溜绳调整钢柱位置,使其与下部钢柱准确对接后,用临时连接板固定,并拉设缆风绳,保证钢柱的稳定,并用全站仪进行测量,确保钢柱安装精度,然后进行焊接。第一节廊柱焊接完成后,安装第二节柱首先将爬梯和操作平台绑扎固定。吊装时,连接板临时固定,此时塔吊不松钩,对钢柱进行焊接,约完成整个对接缝的1/3后,工人通过爬梯上至柱顶操作平台松钩,保证二节钢柱的稳固,此过程中下节柱缆风绳不能撤除。二节廊柱安装焊接完成后,随即安装廊柱间连梁,保证结构稳定。同时,安装序厅折梁处的临时支撑(见图2)。

图2 超高廊柱分段吊装流程

2.2.2 超高廊柱地面拼装后整体吊装

地面拼装场地就近设置,场地应进行硬化处理,采用刚性胎架进行钢柱定位支撑。钢柱现场拼装完成后需进行验收,合格后进行吊装,安完钢柱后随即安装对应钢梁形成稳定体系。先将爬梯和操作平台绑扎固定。廊柱吊装时,采用溜绳调整钢柱位置,使其与下部钢柱准确对接,后用临时连接板固定,并拉设缆风绳,保证钢柱的稳定,并用全站仪进行测量,确保钢柱安装精度,然后进行焊接。

2.3 焊接变形控制

焊接变形控制是一个综合控制过程,与整个结构安装顺序、测量控制、焊接工艺措施都紧密相关。

2.3.1 选择合适的焊接方法

尽量采用CO2气体保护焊,由于其能量密度相对较高,焊接变形也相应小一些。

2.3.2 控制焊接顺序

焊接过程中要始终进行结构标高、水平度、垂直度的监控:(1)施工过程根据要求增加拘束板进行刚性固定,控制焊接变形;(2)焊接节点采取分段、对称的焊接方法,先焊接对构件整体变形影响较小的焊缝;(3)焊缝采取窄道、薄层、多道的焊接方法;(4)为保证钢柱的精度,采用先内后外,先柱后梁,先焊收缩量大的再焊收缩量小的焊接方法,待钢柱完成焊接后,再进行梁的焊接,为保证焊接后结构的整体精度,从结构面的中部开始梁的焊接,尽可能减少焊接应力。

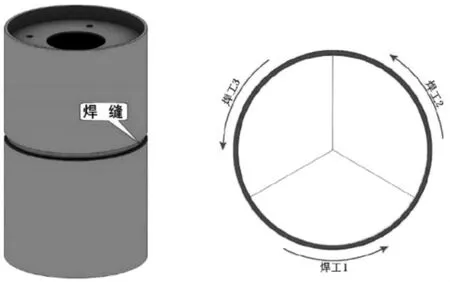

廊柱现场对接焊缝采用2~3名焊工分区同时对称等速焊接(见图3),减小焊接结构因不对称焊接而发生的变形。

图3 廊柱对接焊缝焊接顺序

3 单根钢柱受力分析

对单根钢柱进行受力分析,在10年一遇风荷载作用下,钢柱最大变形为10mm,最大杆件应力8MPa<290MPa,支撑钢管立柱稳定性满足设计要求。

4 结语

为了满足安装精度要求,尽量减少现场吊装分段从而减少多次对接对钢柱精度造成影响。采用合理的安装顺序,减少误差累积,安装完钢柱后随即安装钢梁形成稳定体系避免构件安装完成后变形。选择合理的焊接顺序、严格进行测量控制,能有有效保证超高钢柱的安装精度。