垂直循环立体车库设计

2020-03-30张可儿

薛 彪,张可儿

(陇东学院 电气工程学院,甘肃 庆阳 745000)

当下,伴随着经济的高速发展,我国的城市化水平在持续不断地提高,道路交通设施也得到了较快的发展,从而使得大众的购车需求一直保持旺盛的势头。越来越多的人选择汽车作为代步工具,使得我国汽车保有量一直呈直线上升趋势。截至2017年底,我国的汽车保有量已经达到3.10亿辆[1]。汽车保有量的增加在加重交通压力的同时,违法占用城市主干道停车、私自占用城市小区绿地停车等问题都显现了出来[2]。这从另一方面也说明由于我国城市人口众多以及城市规划和交通规划不合理,导致城市的停车设施严重不足。所以,增加城市道路的停车位以及建设大型停车场已成为城市发展建设中必须解决的问题,但同时一些大型城市也遭遇着土地资源紧缺与城市产业发展之间的尖锐矛盾[3]。显然,在大型城市增设大型停车场的方案是行不通的。因此,立体车库在大中型城市的建设势在必行。

立体车库就是切入平面式停车场的占地面积大、有效停车位少、难管理且对人员和车辆的安全保障性差的弊端而设计的,它具有土地利用率和空间利用率高、使用操作简单、安全可靠、适应性强等特点[4],这是解决我国一线城市停车难问题的最佳选择。因此,立体车库的建设势在必行。

立体车库最早出现于20世纪的美国,我国的机械式立体车库早期的研究和开发工作开始于20世纪80年代。1989年,河北承德的华一机械车库集团有限责任公司建造起了国内第一台垂直循环类的立体车库,开创了国内机械式立体车库建设的先河。90年代开始引进和生产停车设备,在北京、上海、天津、深圳等地都有使用[5]。近几年来,立体车库的发展势头非常迅猛,部分大型的公共场所建设有大型公共停车库。

立体车库在我国城市中的发展势头迅猛,其设计与制造技术必然会在今后有大幅度提升,因此,对于立体车库的研究与设计具有一定的社会价值。

1 立体车库的功能以及总体设计方案

目前,我国应用的立体车库主要有多层循环式,垂直提升式,升降横移式,平面移动式等[6]。从其各自的特点来分析,多层循环式立体车库适用于细长形的地带;垂直提升式立体车库自高比较高;升降横移式立体车库需要的占地面积较大;平面移动式也相同地需要占用较大的土地面积。而城市的商业区,医院以及住宅小区中,空地的面积一般都小且非常分散,又考虑到低层建筑的采光问题,不能满足有过高建筑的地带[7],所以,垂直循环式立体车库是本次设计的最佳选择方案。又根据我国城市的一些空闲地带的结构及特点,在设计方案中最后确立了一种最佳的方案作为设计方案。

1.1 立体车库的功能及结构

设计立体车库,就意味着要摆脱传统平面式车库的定义,将平面式车库立体化,采用单通道(只用一个通道解决停车和取车的问题)。既能在有限的土地面积上存放更多的车辆,又能有效地利用城市小区中空闲的边角地带,保证车辆的安全且不破坏绿化环境[8]。

垂直循环立体车库的原理图如图1所示。垂直循环立体车库必须有框架支撑,传动系统要保证其具有循环功能。还需设计控制电路,使其按照设计安全平稳地运行。所以,设计为钢结构框架支撑,控制系统控制电动机通过减速机带动链轮、链条旋转,将轿车停放在轿厢内,由链条带动轿厢在车库支架上进行垂直循环运行[9]。当轿厢在最低位时,车辆可以进、出,从而达到存、取车的目的。

图1 垂直循环立体车库原理图

1.2 车库设计总体方案

(1)结构组成

垂直循环立体车库主要分为机械系统和控制系统两部分。机械系统有传动机构和整体框架支撑机构,控制系统是控制机构。

(2)功能分析

整体框架支撑机构主要起支撑作用,支撑传动机构,从而形成立体车库;控制机构是由手动按键发出信号,控制电路处理信号并响应,从而启动电机提供动力以及通过位置开关停止电机;传动机构主要负责动力传输,链轮带动链条以及连接在链条上的轿厢在设定的轨道上运行,使轿厢在预定的位置启、停,达到存、取车的目的。

(3)存、取车流程

存车时,司机将车开到车库进口位置,检测有空车位,选择要停放的车位,控制机构控制传动机构运行,待所需车位传动到最底层,当传动机构停止运行后,便可将车停入车库,存车流程完成。取车时,司机只需选择控制盘中已停放车辆车位序号的按键,控制机构便会控制传动机构运行,将所选择车位传动到最底层,司机即可上车将车开出车库,取车流程完成。这样一套完整的存、取车流程就结束了。

2 立体车库总体结构设计

按所确定立体车库的功能,其结构应分为机械系统与控制系统,机械系统主要是框架和传动机构,主要负责停车轿厢的运输工作,控制系统主要为控制电路,负责控制机械系统中传动机构的运行。

2.1 机械系统的设计

在垂直循环立体车库的设计中,机械系统的设计是立体车库总体设计的核心之一,即机械系统设计的成功与否,决定了立体车库能否适应复杂的城市小区地形,以及它的安全性和使用寿命。

2.1.1 机械系统组成与工作原理

机械系统,主要由整体框架、传动机构和动力机构组成。整体框架起支撑作用,传动机构和动力机构都应固定在框架上;传动机构主要由链轮和链条组成,负责固定轿厢以及运输轿厢在固定的轨迹移动;动力机构主要由电机和减速器组成,负责给传动机构提供动力,确保轿厢能够安全、平稳的运行。

(1)垂直循环立体车库机械系统的总体结构

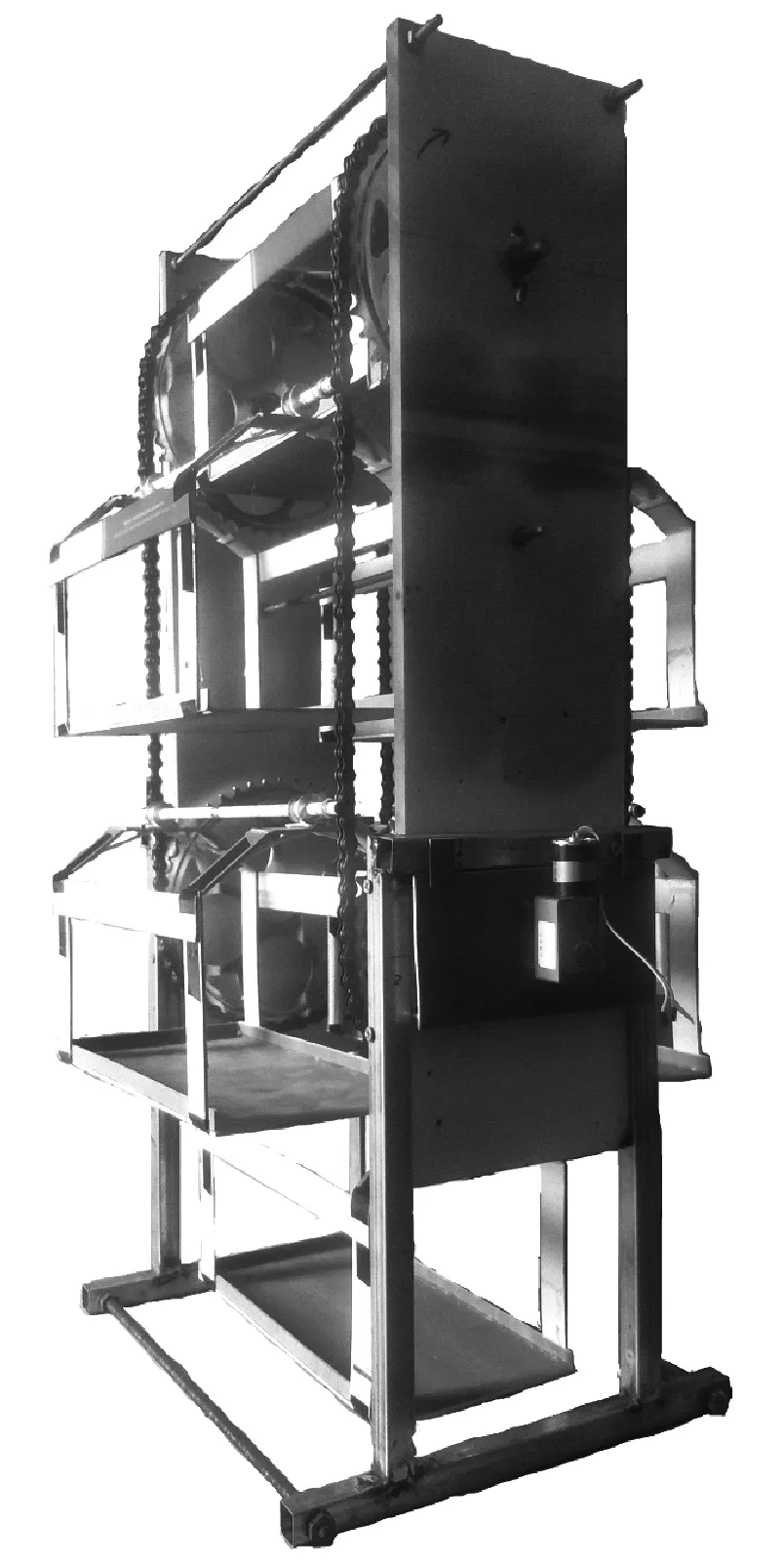

垂直循环立体车库机械系统结构图如图2所示。单通道的立体车库,通过整体框架的支撑,将整个传动机构合理地分布在框架上,由电机减速器为传动系统提供动力,使其安全、平稳地运行。

图2 整体框架结构图

(2)传动机构

传动机构工作流程:传动机构是垂直循环立体车库机械系统的核心。本设计的传动机构是由电机转动通过减速机达到减速效果。联轴器联动主动链轮轴,带动2个主动链轮旋转,主动链轮通过链条带动从动链轮同步转动,轿厢是固定在链条上的,因此,转动的速度与电机减速机的转动速度一致。

链轮和链条设计:针对目前垂直循环立体车库主要存在的振动和噪声较大、设备运行不够平稳的问题,本设计采用链条传动,可以很好地解决部分问题。设计车库的顶端和低端各设有2个转动链轮,上、下链轮间由链条连接,实现上、下链轮同步转动,底端2个链轮间由钢轴连接,钢轴连接电机减速器轴,因此下链轮与上链轮为主动和随动的关系。

链条由刚性链节通过钢轴铰接而成,当主动链轮以一定的速度运动时,链条速度与从动轮同步变化。

轿厢的设计:在垂直循环立体车库的设计中轿厢的作用是停放车辆[10],轿厢主要由框架、横轴架、底板以及防溜滑装置构成。主体框架采用钢结构式设计,保证安全的承载车辆;横轴架加装轴承,确保轿厢悬挂安全,运行平稳以及在运行时有效地减小摩擦以及摩擦产生的噪音;轿厢底板加装防溜滑装置,车辆驶上轿厢至定位,在汽车无人操控的情况下不会发生溜滑。

(2)动力机构

电机选择:电机是垂直循环立体车库运行的动力来源。电机的型号多种多样,按照电源类型可分为:直流电机和交流电机,具体型号需按照使用环境中的电源类型进行选择。一般对于电机转速和稳定性的要求较高。在本设计中,对传动机构的传动速度要求较高,所以,在选择电机时,主要考虑电机的稳定性和转速。通过对比,最后选择1200r/min的电机。

减速机的选择:为了实现本设计中立体车库的机械系统的正常运行,将1200r/min电机直接与传动机构连接显然不合实际,一是转速太快会导致转动惯量过大,造成的危害无法估量;二是电机转动的扭力不够,导致传动系统无法正常工作,且还会给电机造成严重的伤害。为了解决这一系列问题,就必须在传动系统中引入减速机。

减速机是一种降低转速从而增加转矩的设备,由刚性壳体将其封闭。其内部的传动部件主要有齿轮和蜗杆,根据产品的设计需求还有齿轮和蜗杆配合传动,增加其降速和加转矩的性能。减速机最常见的用途是对于原动机与工作机或执行机构之间匹配转速与传递转矩,其机械结构相对精密,是现代机械中应用广泛且极为重要的一种设备。

减速机的种类繁多,型号各异,按照类型可将其分为行星齿轮减速机、蜗轮蜗杆减速机、谐波减速机。不同的种类也有不同的用途,减速机的选择是需要按照设计需要,选择最合适的类型。

齿轮减速机与其他减速机相比具有体积小、扭矩大的特点。行星齿轮减速机在结构设计上比较紧凑,而且主轴在运转中回程间隙比较小,旋转精度比较高,更重要的是其使用寿命相对较长。蜗轮蜗杆减速机最大的特点是其具有反自锁的功能,根据具体应用需求,转速比可以做得比较大,但是由于蜗轮和蜗杆的结构特点,其输出轴与输入轴不能在同轴,更不能在同一平面,所以涡轮蜗杆减速机的缺点是体积相比其他减速机较大。谐波减速机主要利用的是谐波传动,其利用柔性材料的特点,控制其弹性形变量的原理将原动机得到的动力传动到执行机构,从而实现降速与加转矩的功能,主轴在运转中的回程间隙比较小,旋转精度比较高,但由于柔性材料的寿命有限和抗冲击能力相比于刚性材料而言比较弱,所以其输入需要低转速。

根据设计要求,为保证安全,垂直循环立体车库的传动机构在停止运行后,在未发出下一个转动信号之前,必须保持稳定,不发生动作,因此传动机构必须具有自锁功能,所以,垂直循环立体车库的动力机构减速机,应选择蜗轮蜗杆减速机。

选择合适的减速机减速比,才能确保动力机构保持平稳的输出,因此传动机构的链轮应保持3r/min左右。

减速比:

(1)

n1=1200r/min

(2)

n2=3r/min

(3)

可得减速比:

I=40∶1

(4)

式中:I为减速机的减速比;n1为电机的转速;n2为减速机输出转速。

因此,由计算得到减速机应选择减速比为40∶1的蜗轮蜗杆减速机。

2.2 控制系统的设计

垂直循环立体车库的控制系统是用户通过控制按键发出信号,设计电路对信号进行接收及处理后响应,从而使处理后的信号达到控制机械系统,实现最终设计的效果。

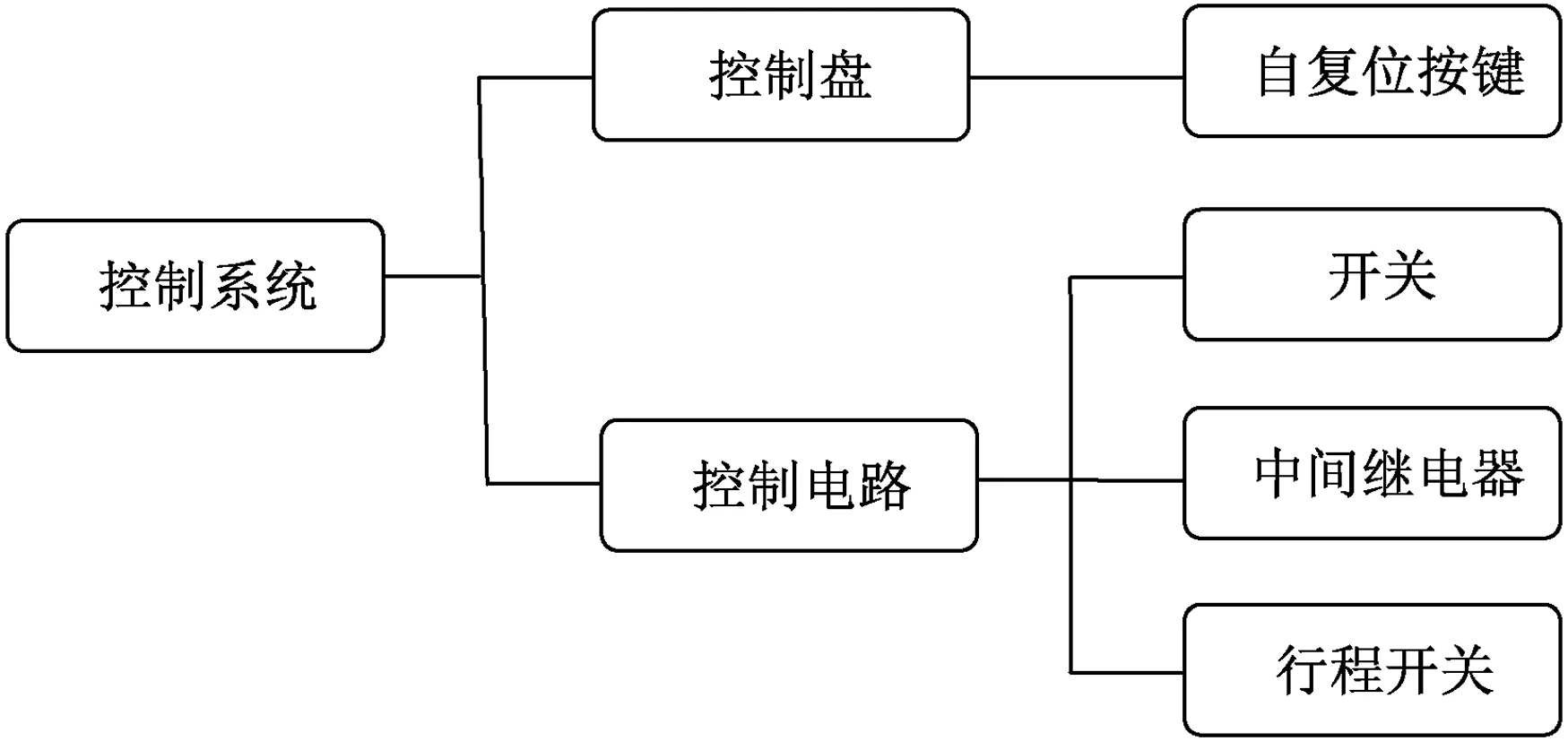

2.2.1 控制系统的组成与工作原理

控制系统的设计是立体车库总体设计的另一个核心设计,主要是控制盘和控制电路[11]。控制盘主要由电源开关和自复位按键组成,用户须先打开电源开关再通过按键选择所需的车位;控制电路主要由开关、中间继电器和行程开关组成,负责控制电机启、停,响应用户选择的车位信号。其工作原理图如图3所示。

图3 控制系统工作原理图

(1)控制盘

控制盘是布置监控过程所需的仪表、控制设备(包括键盘和鼠标)、信号装置和屏幕显示器等的结构装置。本设计中控制盘所需要安装的是控制设备,包括开关和自复位式按键。

自复位式按键:按钮和底壳上各固定有金属触点,底壳的触点称为静触点,按钮的触点称为动触点。当按下按钮,动触点和静触点相接触,开关打开形成通路;当放开按钮,复位装置作用,将按钮弹起,动触点与静触点断开,开关断开形成短路。

自锁式电源开关:自锁开关是开关的一种,具有自锁功能,第一次按下后产生自锁,按钮不会弹起,保持通路;第二次按下按钮后,复位装置启动,由内置弹簧将按钮弹起,开关断开产生段路。由于本设计中,电源不需要随时通断,因此,须选择自锁式电源开关。

电源指示灯:起指示电源连接是否正常工作的作用。

(2)自锁电路

在垂直立体车库的设计中,电机启、停设计是按钮开关无法完全控制的,这就需要引入自锁电路。自锁电路是电路的一种,其主要组成为自复位常开按键、自复位常闭按键和继电器[12]。按下自复位常开按键,松开后电路仍然保持通电,直到按下自复位常闭按键后,电路才断开。

自锁电路图将开关SB1、SB2串联在继电器的主触点(继电器线圈)KM上。与此同时,将继电器的副触点(常开触点)KM1与开关SB2并联(并且与主触点SB1接通)。当按下开关SB2时,副触点(常开触点)KM1由于通电而吸合,电路通电;当松开开关SB2之后,由于副触点KM1已经通电吸合,并且持续向继电器主触点的线圈KM供电,线圈反过来又保持副触点KM1吸合。再将线路从继电器输出端引出,电路就可以保持持续的通电。

自锁电路能够简单、有效地控制电机按照设计合理的启、停,能更好地达到存、取车的目的。

(3)中间继电器的选择

中间继电器:中间继电器是自动控制系统和继电保护系统中应用比较广泛的电路元器件,在控制电路中起中间信号传递的作用。结构组成主要是外壳、触头和线圈。线圈装在导磁体上构成一个电磁铁,外壳上固定有通过杠杆原理设计的金属片,其中一端固定有弹簧。电磁铁通电吸附金属片的另一端,弹簧拉伸;电磁铁断电,通过弹簧使金属片复位。触头固定在金属片的两端,通过电磁铁将金属片吸附或分离产生触点的接触与断开。

控制电路的设计中选用的中间继电器型号为HH52P。其中1和4为两个联动的辅助常闭触电;5和8为两个联动的常开触点;9和12为静触点,用于连接导线;KM为线圈;触点13和14分别连接控制系统的负极和正极,用于为线圈KM通电。

(4)行程开关

行程开关是利用机械在运行过程中,挡铁对其接触使得触头动作来实现控制电路的接通或断开,限制机械运动的行程或启、停位置,使得运动中的机械按预定的行程或位置自动启动或停止,从而达到控制目的。

在垂直循环立体车库的设计中,行程开关的作用主要是实现车位轿厢在运行过程中的定位控制。行程开关的作用就是自锁电路中的自复位常闭开关,利用机械运动时,挡铁与其触头接触实现断开与闭合动作。

行程开关根据其闭合形式,可分为常闭式和常开式。根据设计,行程开关是控制垂直循环立体车库轿厢的停止位置,分析轿厢的整体运动方式为平动,因此选择直动式行程开关,又根据电路设计的要求,其闭合形式选择常闭式。

2.2.2 控制系统的总体结构

由设计可得,控制系统的总体结构电路图如图4所示。

图4 控制系统电路图

图中:U为电源;S为电源总开关;SB为自复位式按钮;KM为中间继电器的线圈;K为中间继电器的辅助触点;S为行程开关;M为电动机。用户通过选择自复位式按键SB1—SB6选择所要停放的1—6号车位。

以SB1为例:用户选择1号停车位,按下SB1按键,中间继电器线圈KM1得电,使其辅助触点K1和K1.1同时闭合,电机M开始运转。当松开SB1按键时,由于辅助触点K1仍处于闭合状态,所以电机依旧平稳运转。当1号车位运行到车库最底层,行程开关S1碰到挡铁断开,从而使电路断开,中间继电器线圈KM1失电,使得辅助触点K1和K1.1同时断开,电机停止运行,这样,一次存、取车的控制系统运行流程结束。

3 数据实测

垂直循环立体车库模型设计完成。

机械系统模型如图5所示。

图5 机械系统模型图

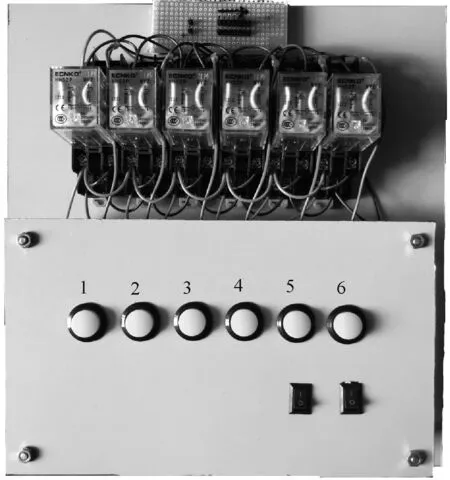

控制系统模型如图6所示。

图6 控制系统模型图

设计与模型制作完成,并对其空载运行与满载运行状态下的车位转换时间进行运行测试并分析测试结果。

空载的情况下,车位转换时间如表1所示。

表1 车位空载转换时间表

所测数据:第一次测试中每车位平均转换时间为4.215s;第二次测试中每车位平均转换时间为4.215s;第三次测试中每车位平均转换时间为4.218s。即在空载情况下,每车位平均转换时间为4.216s。

满载的情况下,车位转换时间如表2所示。

表2 车位满载转换时间表

所测数据:第一次测试中每车位平均转换时间为4.211s;第二次测试中每车位平均转换时间为4.211s;第三次测试中每车位平均转换时间为4.225s。即空载情况下,每车位平均转换时间为4.215s。

根据对所设计垂直循环立体车库的空载和满载情况下的数据实测,两种情况下每车位转换时间相差0.001s,满足设计要求。

4 结语

设计一款垂直循环立体车库系统,可以改善我国大中型城市停车设施不足的状况。用框架结构和传动系统将普通的平面车库立体化,并实现垂直循环运转,提高等面积情况下的可停车数量,且操作简单,可解决城市停车位紧缺的问题。

垂直循环立体车库由机械系统和控制系统两部分构成,传动机构选用链条传动,动力机构选用电机联动自锁式减速机,安全稳定;控制系统中控制电路选用按键配合中间继电器实现自锁的设计,所有机构巧妙配合,实现立体车库的正常运转。对车库空载和满载情况下的运行状况进行测试,通过数据的对比分析,确定满足设计要求。