DHX工艺中膨胀机密封气系统优化改造

2020-03-30王沫云许家才周光荣黄海宇

王沫云 谢 军 王 磊 张 霖 许家才 周光荣 黄海宇

(中国石油西南油气田公司川西北气矿江油轻烃厂)

江油轻烃厂45×104m3/d 轻烃回收装置是以回收中坝气田须二气藏不含硫天然气中的C3H8、C4H10、C5H12及以上轻烃组分为目的的生产装置。随着中坝气田进入开发后期, 其产量不断降低,为了提高天然气利用率,江油轻烃厂对装置膨胀机密封气系统进行了改造,笔者针对川西北气矿江油轻烃厂轻烃回收装置情况[1],对膨胀机密封气进行回收利用, 不但可以降低天然气放空量,增加经济效益,还可以解决密封气中带油对锅炉燃烧机的影响,消除安全隐患。

1 装置简介

江油轻烃回收装置采用 “双塔脱水+膨胀机制冷+重接触塔+脱乙烷塔回收C3+”的工艺过程[2],具体工艺流程如图1 所示。

图1 江油轻烃厂工艺流程

由于江油轻烃厂燃料气锅炉和加热炉为间歇运行,导致多余的燃料天然气直接放空,造成资源浪费和大气污染,且密封气带有少量膨胀机润滑油,在燃料系统中长期积存容易导致锅炉燃烧机进口燃料气过滤器液堵,影响燃烧机的安全正常运行。 因此,有必要通过技术手段进行回收利用,以达到节能降耗和安全环保的目的。

2 膨胀机密封气系统改造情况

江油轻烃厂的膨胀机设计处理量为16 585m3/h,进口压力3.495MPa,出口压力1.6MPa,额定转速34kr/min。 主要由蜗壳、喷嘴环、工作轮、扩压器、转轴、密封系统、轴承及机体等组成[2]。 配套有润滑、密封气、控制和安全保护系统。

2.1密封气系统改造

江油轻烃厂原有密封气来自低温分离器顶部干气(温度为-54℃,压力为3.0MPa),经过冷箱复热至15~20℃后,进入密封中段,以阻止低温气体向轴承段泄漏,保证机组的安全,同时减少冷量损失。 最后密封气与润滑油一起从轴承箱流到压力油箱中,气体在油箱中分离出来经过密封气过滤器,来自膨胀机的密封气(约0.4~0.5MPa)经过过滤器后进入燃料气缓冲罐,通过调压阀控制在0.3MPa,进入锅炉和加热炉作为燃料气,多余的密封气放空,而且江油轻烃厂锅炉和加热炉为间歇性工作,导致锅炉或加热炉停运时密封气放空量增加,造成天然气损失增大。 改造后通过外输干气单独引一股气作为燃料气,使膨胀机密封气通过新建工艺管线去原料气压缩机前端分离器(分-102)进行全部回收利用[3]。 改造前后燃料气系统流程如图2 所示。

2.2改造前后密封气系统主要参数及设备对比

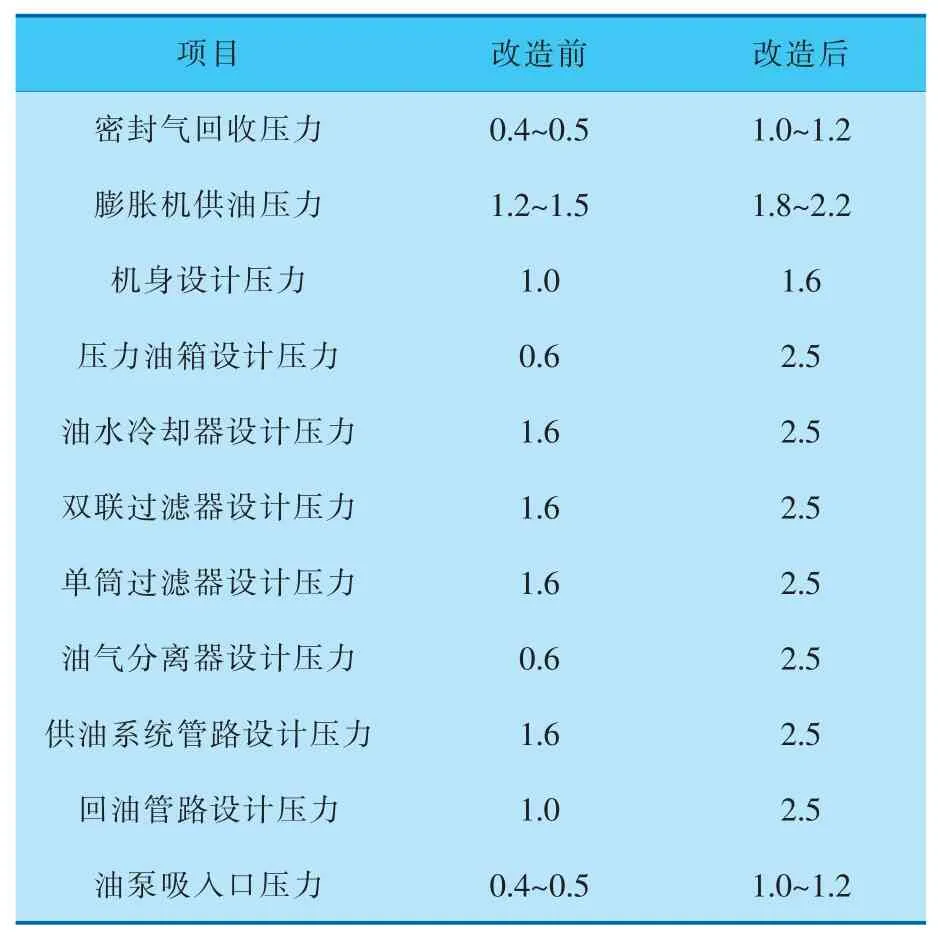

结合江油轻烃厂装置工艺现状,要实现将放空的密封气进入增压机前端作为原料气,首先要提高密封气出口压力。 因为密封气目前出口压力为0.5MPa,而进入增压机前端原料气压力为0.6~0.9MPa,所以必需对密封气运行参数进行合理优化调整。 经过对现场膨胀机组运行工况进行分析后, 确认可以将膨胀机密封气回收系统压力由0.5MPa 提高1.2MPa, 改造前后密封气系统技术参数见表1,设备对比情况见表2。

图2 改造前后燃料气系统的流程

3 密封气系统技术改造前后的效果对比

3.1密封气系统改造前后燃料气组成分析

密封气系统改造前装置使用密封气作为燃料气, 由于密封气从轴承箱流到膨胀机油箱中,气体在油箱中分离出来经过密封气过滤器,导致燃料气中带油严重(分析数据见表3),容易导致锅炉火焰发红发暗,燃烧机外部有油滴飞溅。 改造后利用外输干气作为燃料气(分析数据见表4),可以解决燃料气中带油严重的问题,不但可以解决锅炉燃烧的安全问题,而且可以降低污染物排放[4,5]。

表1 改造前后密封气系统技术参数 MPa

表2 改造前后密封气系统设备对比

3.2密封气系统改造前后节能降耗分析

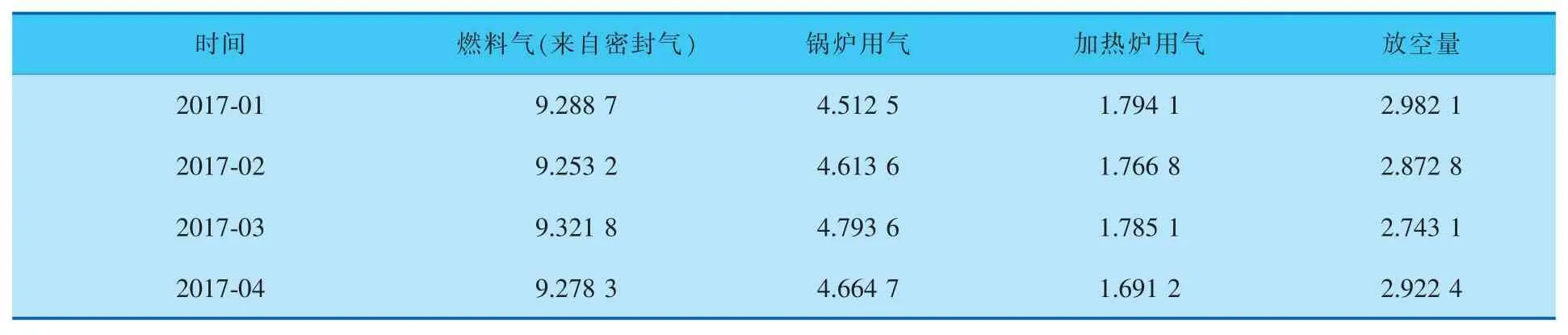

选取2017 年和2018 年1~4 月,装置生产平稳时对密封气系统改造前后燃料气用量进行统计分析(表5、6)。

由表5、6 可知:密封气系统改造前后锅炉和加热炉用气量无明显变化,改造前平均每月燃料天然气放空量约2.88×104Nm3, 改造后无燃料天然气,按照每年开工330d 计算,每年可节约天然气约 31×104Nm3。

3.3膨机密封气系统改造后膨胀机效率对比

在改造后, 根据膨胀机进出口天然气组成、压力、温度,对江油轻烃厂膨胀机效率进行了对比极端,可计算膨胀机效率其中,η 为膨胀机效率;H1为膨胀机进口天然气焓值;H2为膨胀机出口天然气焓值;HS为天然气作等熵膨胀焓值。经计算可知,改造前膨胀机效率约72.89%,改造后为73.07%,改造前后几乎保持不变。

表3 改造前燃料气(来自密封气)组成

表4 改造后燃料气(来自外输干气)组成

表5 改造前燃料气用量 ×104Nm3

表6 改造后燃料气用量 ×104Nm3

4 结论

4.1通过对密封气系统进行工艺改造,可以将放空的密封气进行回收利用,可使装置节约天然气约 31×104Nm3。

4.2密封气系统改造后解决了锅炉燃烧存在的安全隐患,同时降低污染物排放。

4.3通过对密封气系统辅助设备功能改造,提高了膨胀机自动化运行程度, 保障其安全平稳运行。

4.4改造前膨胀机效率约72.89%, 改造后为73.07%,改造前后几乎不变。