软土地区旧桩拔除技术和新建桩基础调整方案及施工措施

2020-03-30刘文渊

刘文渊,吴 君

(天津市勘察院, 天津 300191)

随着城市规划的不断完善,工业厂房不断迁出城市,针对旧建筑的搬迁重建,在旧建筑物原址上建设新的建筑时,上部建筑的拆除施工方法相对比较成熟,但对原有建筑的旧桩、残留的地下混凝土结构等地下障碍物的清除手段较少,且桩孔回填质量影响后续工程[1],清除旧桩后无法完全压实,新建筑的桩基础施工与旧桩距离较近等问题,往往成为现在基础工程的施工难题[2],直接影响着工程进度与施工质量。本文以天津南开区某工程为例,就该工程深基坑施工中遇到地下障碍物处理方法作简要介绍及分析,并介绍新建基础采取的应对措施及施工解决方法,希望为后续类似工程提供参考[3-5]。

1 工程概况

南开区某地块定向安置经济适用房项目,西侧为旧居民楼,南侧为小学,东北侧为菜市场,周围环境复杂,本工程新建建筑为地下2层,场地拟建6#、7#楼范围内原建筑物基础底部有旧方桩,规格型号为350 mm×350 mm,共计300余根,桩顶位于现地表下2 m左右,桩长为18 m,分为上下两截各9 m,两根桩连接有错位,旧桩基垂直度偏差较大。原则上以新建桩基础中心1.2 m为影响范围,原则上以旧桩整个桩身全部在此影响范围内为清除对象,清除旧桩后采用黏土球回填压实。对影响范围以外的旧预制方桩视为不影响新基础施工的旧桩,原则上不清除,待土方开挖时随挖随破,进行清除。影响新桩施工的旧桩为113 根,详情如图1所示。

图1 需清除旧桩示意图

2 拔桩方案选择

对于旧桩的处理通常有原桩的整体拔除法和开挖破碎清除等方法[6]。开挖破碎消除法则是采用直接开挖的方式,利用镐头机、风镐等破碎工具进行粉碎清障,该方法多用于原有桩位浅、数量少且有作业面保证的工程中。

整体拔除法即通过卡盘装置与原有桩的端部连接,利用振动锤进行上下运动,将原有桩与振动锤一起用起重设备整体拔出[7]。整体拔除有几种施工方法见表1。

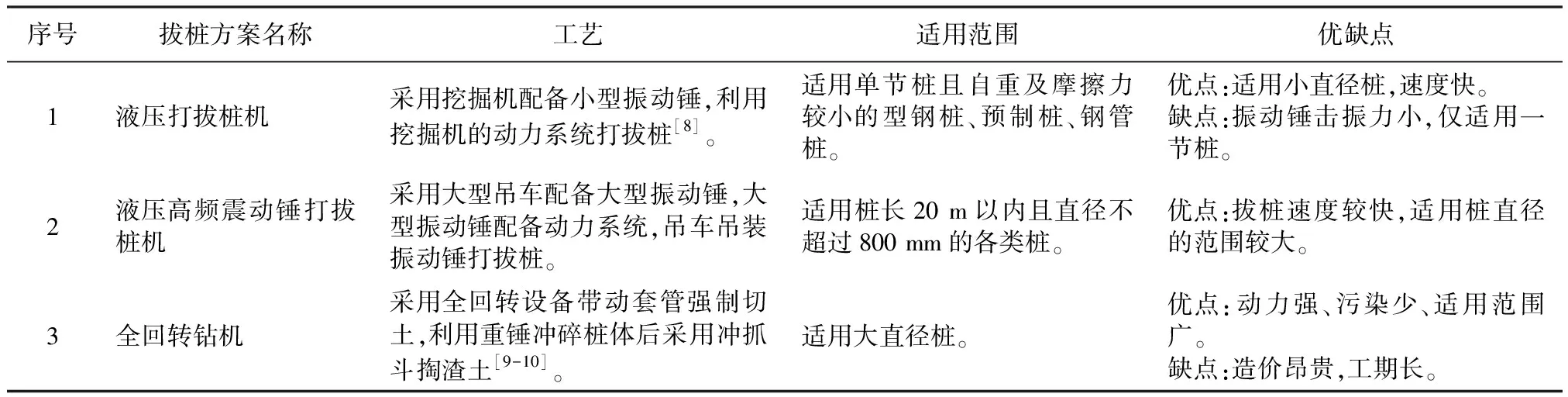

表1 拔桩施工方法对比

根据本工程特点,旧预制方桩为两节且连接点质量差的特点,给拔桩工作带来很大的难度。按照同类型拔桩施工经验,选用液压高频震动锤打拔桩机,采用全套管高压喷气、射水振动沉管施工工艺清孔拔桩。

3 工艺原理

3.1 拔桩施工工艺

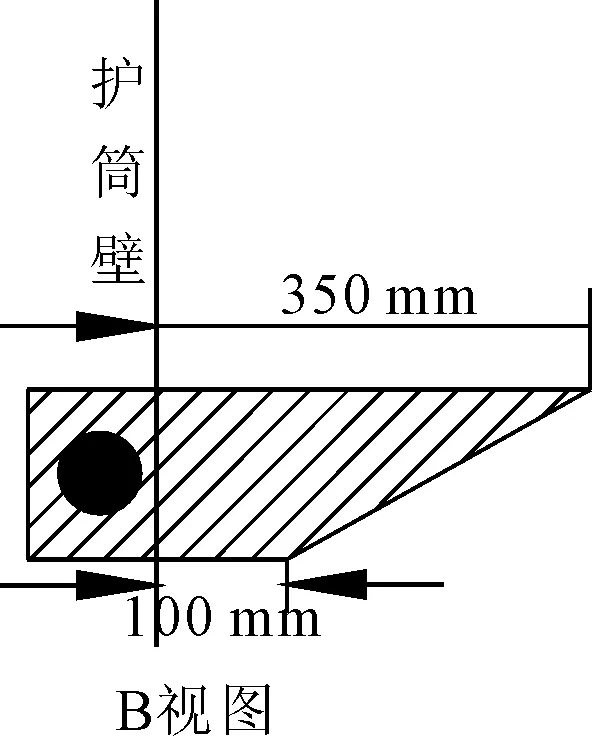

利用焊接钢管制作Φ800拔桩套管,外侧垂直对称焊接4根Φ34高压管道连接水管和高压空气管,底部布置4个专用卡头(规格Φ40 mm),钢套管外侧采用栓钉连接,卡头在套管内侧受重力作用向下转动至与套管底部平,内侧底部采用卡口防止卡头转动90°时继续向下转动,拔桩震动下沉时,卡头被套管内旧桩等障碍物约束处于贴套管壁无法打开状态,当卡头下沉超过旧桩底位置无硬物阻碍时,卡头完全打开至90°,将旧预制方桩完全卡在卡头以上钢套管内,随后开启空压机和高压离心式水泵对套管内桩侧泥土冲刷清洗,至桩身被独立剥离出来。旧预制方桩拔出后,单开高压气管,将套管内泥浆随气流全部吹出套管,最后将旧预制方桩从套管内拔出,如图2、图3、图4所示。

图2 拔桩套管构造图

图3 钢套管底部卡头结构图

图4 卡头示意图

3.2 施工流程

确定桩位→小应变检测桩长→钢套管就位→高压射水、喷气清孔→振动沉管→拔除桩体→回填桩孔→废弃桩集中处理。

(1) 确定桩头位置。确定需要拔除的旧桩桩位、桩长,开挖沟槽露出桩头约 500 mm~1 000 mm,且预留足够的工作面,确保拔桩机具施工工作面,方便拔桩机具就位与操作。

(2)套管就位 。用履带吊车吊住液压高频振动锤,功率180 kW,击振力160 t,振动下沉制作的钢套管至预制桩底位置下50 cm~100 cm 处,在下沉过程中,控制好垂直度。

(3) 振动沉管。开启振动锤下沉过程中开启空压机和高压离心式水泵进行套管内桩侧泥土冲刷清洗至桩身被独立剥离出来,然后单开高压气压,将套管内泥浆随气流沿钢套管侧壁溢浆孔排至钢套管外侧,泥浆起润滑作用,有效的减少钢套管内外侧下沉阻力。

(4) 拔除桩体 。套管提升时底部的卡头与套管底部平行,牢牢卡住旧方桩,起拔桩体时持续震动减少侧摩阻力,整根桩体拔除提升至地面上,松开振动锤后缓慢旋转下放套筒至地面,随后采用钢丝绳套住方桩,使用挖掘机牵引方桩退出套筒[11]。

(5) 回填桩孔、处理废弃桩。拔除旧桩后,桩孔按要求回填黏土球,回填粘土球的同时采用泥浆泵将旧桩孔内的泥浆抽出外排至泥浆坑,泥浆集中外运,将拔出的方桩在场地内打碎处理后集中外运。

4 拔桩工艺特点分析

(1) 拔桩速度较快。根据以往施工经验,两截桩多数采用全回转钻机拔桩,每天能够拔2根~3根,采用全套管高压喷气、射水振动沉管施工工艺拔桩,每天拔桩5根~6根,大大加快了拔桩的速度,为后续工程施工赢得了时间,保证工期要求。

(2) 工艺简单、施工方便。该工艺拔桩用钢套筒制作简单,整个拔桩工艺施工方便,拔桩作业易操作,更易于推广使用。

(3) 较大的节约成本。全回转钻机拔桩施工机械费较高,该拔桩工艺使用履带吊车,挖掘机、空压机等设备即可完成,很大程度节约施工机械费用。

(4)可用于倾斜旧桩的拔除。对于倾斜不大的旧预制桩,可使套管顺着着旧桩沉入,待旧桩桩身完全在套管内,可直接拔除。

5 新建桩基础施工问题

(1) 拔除旧桩后,旧预制方桩孔径内采用回填黏土球压实方法,无法完全压实。由于旧预制方桩桩长较长,拔桩桩径较小,回填黏土球时无法进行分层回填、分层碾压压实,造成桩孔,部分区域空隙较大,无法进行进一步密实。

(2) 旧桩孔径回填密实度无法保证,影响地基承载力。由于旧桩孔径下部回填时无法有效密实,造成部分区域处于空隙状态,且拔桩时采用泥浆润滑,残留泥浆造成回填黏土多处于稀泥状土,故回填土层多属于欠固结状态,可能影响地基承载力。

(3) 新建桩基础成孔过程中容易产生桩倾斜,垂直度无法保证。新建桩基础直径为700 mm,部分新建桩基础与拔除旧桩两桩外边缘为50 mm~150 mm之间,最大距离为275 mm,由于旧桩回填区域土层密实度不够,故成孔过程中,极易造成钻头向旧桩方向倾斜,灌注桩成孔垂直度无法保证。

(4) 新建桩基离旧桩回填区域较近,产生类似串孔现象,混凝土浇筑量大。由于旧桩回填区域部分存在空隙现象、部分土层间孔隙较大且多为欠固结土,灌注混凝土时,混凝土会向附近旧桩孔径范围内流窜,造成混凝土浇筑量远大于理论设计方量。

6 应对措施

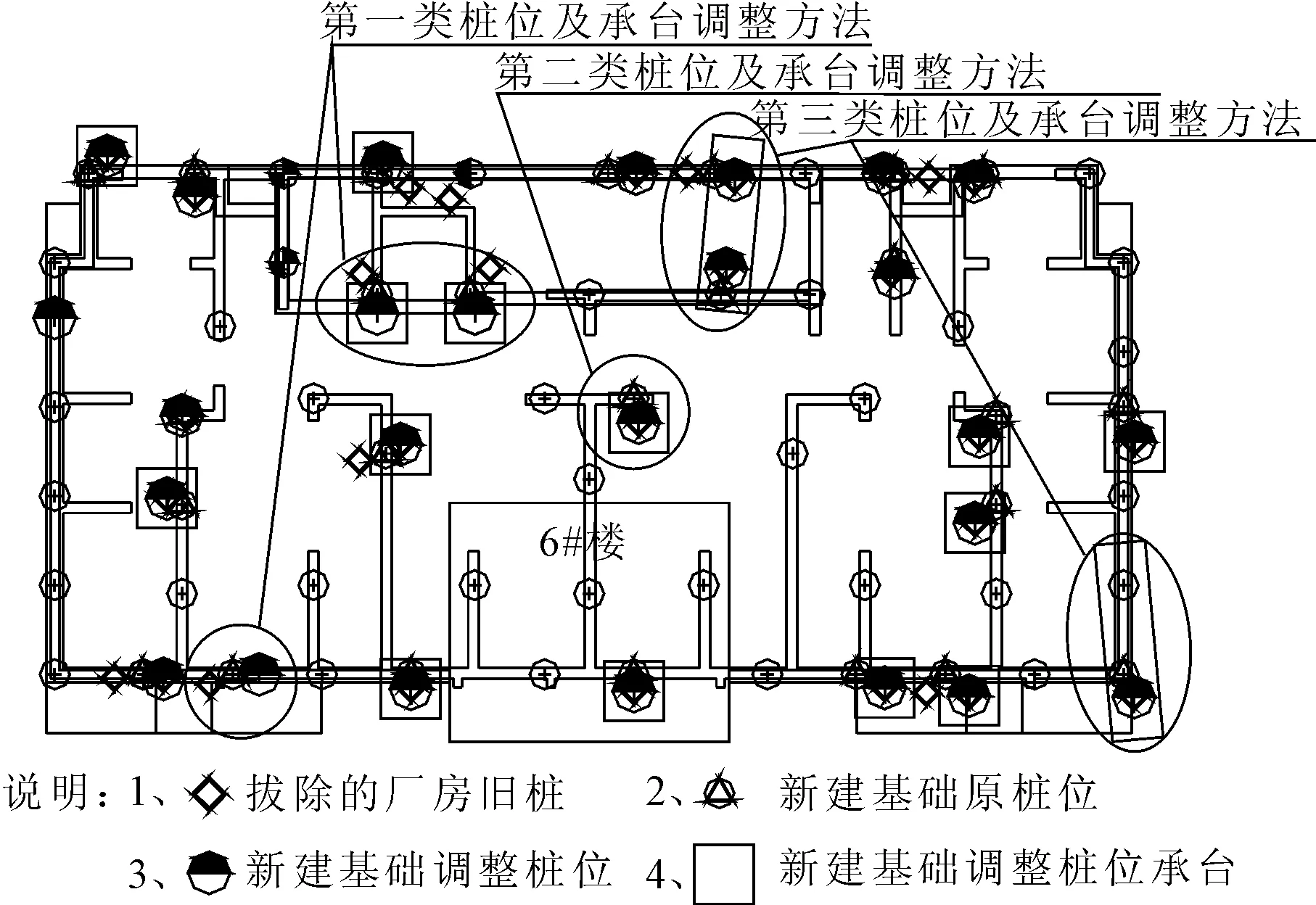

如按照原桩基础位置,部分新桩和旧桩中心位置距离在200 mm~800 mm之间,距离较近存在上述施工问题,导致新建桩基础很难顺利施工且不能保证施工质量,以6号楼为例,从设计角度和施工方面共同采取如下措施,保证工程顺利实施。

6.1 设计方案调整及分析

(1) 第一类桩位及承台方法如图5所示,新建桩基础中心与旧桩中心间距距离550 mm以上时,既新建桩基础和旧预制方桩外边缘无重合部分时,采用远离旧桩位置调整桩位的调整方法,既满足上部荷载要求的范围内适当向旧桩位置的反方向调整新建桩基础位置,保证灌注桩与旧桩施工间距不低于1 000 mm。调整位置后灌注桩宜加大桩径至1 000 mm以满足上部的荷载要求,如调整位置偏离梁方向则对该桩进行单独设置承台,以承担上部的偏心距,如调整位置沿梁方向调整则不再单独设置承台[12]。

图5 桩位及承台调整方案图

(2) 第二类桩位及承台方法为多数调整办法,如图5所示,新建桩基础中心与旧桩中心间距距离550 mm以下时,既新建桩基础和旧预制方桩外表皮存在部分重合时,则将原新建桩基础位置调整至旧桩桩中心位置处,并加大桩径至1 000 mm,同时设置独立扩大承台,共同分担上部荷载,保证能够满足梁下荷载要求。

(3) 第三类桩位及承台方法如图5所示,在拔除旧桩桩位位置布置新建桩基础桩位,单扩大桩径及设置扩大承台时,偏离原桩位较远无法覆盖原桩位时,承受偏心荷载较大时,则采用设置两桩承台,与相邻桩位共同设置承台,承担上部荷载,减少上部偏心距的影响[13]。

6.2 施工应对措施

(1) 拔桩回填时,尽可能提高旧桩回填密实度,保证回填质量。拔桩时残留的泥浆可先采用白灰进行拌和,回填黏土球时,可采用分层回填,分层碾压,分层密实的方法,确保回填密实性,为后续施工提供条件。

(2) 旧桩孔径回填完成以后,静置一段时间,可以使回填黏土沉淀固结[14],进一步提高回填土层密实性。

(3) 勤量勤测潜水钻机,保证灌注桩成孔垂直度。成孔时,前20 m深度既旧桩拔除深度范围内,采用悬吊钻头轻压慢近方式,或适当向旧桩反方向倾斜,补偿钻机向土层较软倾斜的角度。

(4) 有效防止塌孔、串孔发生。根据土层情况确定泥浆的配合比,防止塌孔发生,钻进时放缓速度,成孔后减少静置时间,及时灌注混凝土,减少串孔发生机率。

(5) 提高混凝土充盈系数,保证成桩质量。由于存在类似串孔现象的可能性,理论的混凝土灌注量无法保证实际灌注高度,故灌注混凝土时应及时、足量、连续灌注[15],增加超灌高度测量次数,以保证混凝土超灌高度。

7 结 语

(1) 全套管高压喷气射水振动沉管清孔处理法拔桩施工工艺是一种较为简单实用的拔桩方法,既保证了拔桩施工进度又大大地节约了传统全回转钻机拔桩施工费用,适用于桩长20 m以内且直径不超过800 mm的各类桩。

(2) 对于新建桩基础和旧桩距离较近无法正常施工时,可分为远离旧桩位置或调整至旧桩桩心位置两种调整方法,并根据需要加大桩径,承担因调整桩位而产生的上部偏心荷载。

(3) 扩大桩径的同时可以设置独立承台共同承担上部偏心荷载问题,减小偏心矩。桩位调整偏差过大独立承台无法满足时,可与邻近桩共同形成双桩承台,有效减少偏心距的影响。

(4) 施工时,可以采用拌和白灰、分层压实、回填静置等措施尽量提高回填土的密实度,为后续施工提高条件。可以采用悬吊钻头、勤测勤量、反向倾斜等措施保证成孔垂直度。

(5) 对于旧桩回填区域,灌注桩施工需采取必要的防止防桩孔塌孔、串孔措施同时,不可避免的混凝土会渗透至周围土层,造成混凝土充盈系数较大[16]。