曙光煤矿1226综采工作面瓦斯抽采技术

2020-03-30马建鹏

马建鹏

(山西汾西矿业(集团)有限责任公司 曙光煤矿, 山西 孝义 032300)

随着现代化煤矿开采水平及开采设备能力的不断提高,煤矿开采的深度也越来越大,而由于深部矿井瓦斯压力和瓦斯含量较大,瓦斯超限的问题便愈加严重,许多专家学者对此展开了研究,董康乾等[1-2]针对开采石炭二叠纪煤层董家河煤矿22518综采工作面瓦斯异常的实际情况,设计在巷道掘进期间采用超前钻孔瓦斯排放、本煤层顺层钻孔瓦斯抽采、高位钻孔卸压瓦斯抽采、采空区埋管抽采等综合防治措施,保证了该煤层巷道的安全掘进与安全回采。申涛[3]在西铭矿48404工作面采用“地面冀家沟固定泵站抽采+邻近裂隙带高抽巷抽采+长钻孔,密布孔,卸压长期抽采”瓦斯综合治理技术,有效地提高了瓦斯抽采效率。 刘建兵[4]提出了利用瓦斯抽放系统和局部通风机管理瓦斯的办法,解决了古书院矿92308工作面在甩掉刀把型煤柱期间通风及瓦斯管理困难的难题。山西汾西集团曙光煤矿1226高瓦斯综采工作面由于其回采煤层处于甲烷带,瓦斯含量较大,亟需进行及时合理的瓦斯抽采。

1 工程概况

1.1 煤层概况

山西汾西集团曙光煤矿1226综采工作面回采2#煤层,2#煤位于山西组的中下部,煤层标高为+464~+508 m,煤层全厚2.85 m,倾角1°~4°,埋深约500 m,夹矸岩性多为含炭质泥岩或泥岩。根据现场测定的煤层瓦斯含量及其组分来看,2#煤处于甲烷带,瓦斯含量较大。

1.2 工作面概况

1226综采工作面位于矿井一采区西翼,北为尚未掘进的1228材料巷,南邻尚未掘进的1224运输巷,东邻一采区集中轨道巷,西至一采区边界。工作面可采范围为340~1 680 m,可采长度1 340 m,切眼位置在1 680 m,切眼长度176 m. 根据相邻1222工作面瓦斯涌出量(6.26 m3/min)及瓦斯地质图,1226综采工作面预计绝对瓦斯涌出量为8.0 m3/min,相对瓦斯含量为7.82 m3/t,瓦斯压力为0.42 MPa,煤层透气性系数为0.35 m2/MPa2·d.

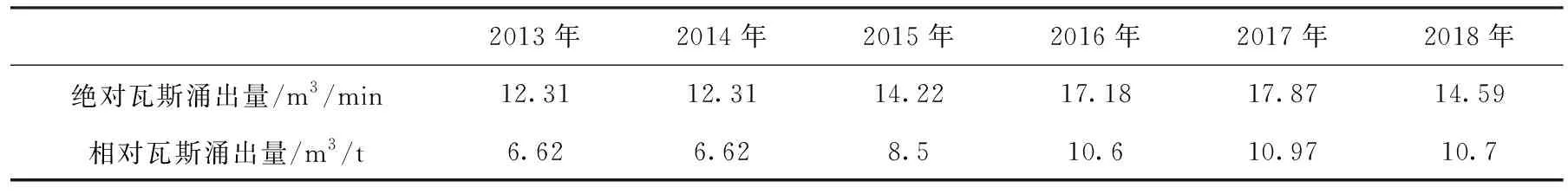

该矿近几年瓦斯涌出量统计见表1,2013-2018年工作面绝对瓦斯涌出量大于10 m3/min、工作面相对瓦斯涌出量在6.0~11.0 m3/t时,需要完善矿井瓦斯抽采系统。

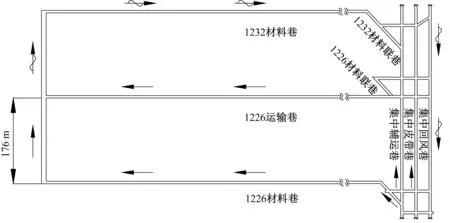

1.3 工作面通风方式

1226工作面采用沿空留巷“Y”型通风方式,即1226材料巷、1226运输巷(沿空留巷)进风,经1226运回联巷、1232材料巷回风,由此构成“两进一回”Y型通风系统,见图1,此通风方式有效抑制了上隅角瓦斯积聚,适应性更为广泛。

表1 各年度瓦斯涌出量情况表

图1 工作面Y型通风平面示意图

2 工作面瓦斯来源分析

1226综采工作面瓦斯来源主要由本煤层瓦斯和采空区瓦斯组成,通过分源预测的方法对工作面瓦斯涌出量进行测算。

2.1 本煤层瓦斯

2#煤层钻孔瓦斯流量衰减系数属于较难抽放煤层,但是以煤层透气性系数来判定属于可以抽放煤层。根据已回采工作面1222工作面本煤层抽放情况分析,本煤层涌出量为2.96 m3/t,约占工作面涌出量的30%,计算过程如下:

Q1=K1K2K3(X-Xc)

其中:

Q1—本煤层瓦斯涌出量,m3/t;

K1—围岩瓦斯涌出系数,取1.2;

K2—丢煤瓦斯涌出系数,取1.2;

K3—准备巷道预排瓦斯影响系数,取0.85;

X—煤层瓦斯含量,m3/t,取3.38;

2014年1月至2016年2月我院对100例患儿进行了分析,将其分成了对照组和观察组,均有50例,对照组有23例女性,27例男性,平均(7.05±1.12)岁,观察组有26例男性,24例女性,平均(7.21±1.26)岁。两组的普通资料对比不存在统计学差异性,能够进行比较分析。

Xc—煤层残余瓦斯含量,m3/t,取0.96.

2.2 采空区瓦斯

在回采过程中,随着基本顶周期来压,其中一部分瓦斯升至裂隙带,一部分随采空区漏风带到工作面及回风巷,是工作面瓦斯的主要来源,直接影响工作面瓦斯浓度[5]. 根据瓦斯涌出情况及涌出规律,采空区瓦斯涌出量约占总涌出量的70%,为主要瓦斯涌出量。

2.3 邻近层瓦斯

工作面生产时,开采煤层的邻近层煤层受采动影响会向开采层采空区涌出瓦斯,但因为曙光煤矿只有2#煤层1个可采煤层,因此回采工作面瓦斯含量不存在受邻近层影响。

3 工作面瓦斯抽采设计

1226综采工作面可采长度较长,为节省钻孔施工量,同时保证裂隙带瓦斯得到有效抽采,将工作面划分为距切眼较近的初采范围(1 680~1 560 m)和距切眼较远的范围(1 560~285 m)两个区域,进行工作面分区域瓦斯抽采。由于第一区段范围(1 680~1 560 m)距切眼较近,故采用“风排+本煤层钻孔抽放+裂隙带钻孔抽放(钻场穿层裂隙带短钻孔+钻场顺层裂隙带长钻孔)”的瓦斯治理方法;第二区段范围(1 560~285 m)距切眼较远,采用“风排+本煤层钻孔抽放+钻场顺层裂隙带长钻孔”的瓦斯治理方法。

3.1 煤层钻孔布置

在1226材料巷内每隔11 m施工一个与切眼方向平行的本煤层钻孔,钻孔孔深166 m,距底板高度1.2 m,均垂直煤帮向煤体内布置,抽采半径为6 m,从切眼开始向停采线施工至340 m,共计施工钻孔122个,用于1226工作面2#煤层预抽。

3.2 裂隙带钻孔布置

在1226运输巷设计1#、2#裂隙带穿层短钻孔钻场(1 610 m、1 560 m),规格为:长4.5 m×深4.0 m×巷高;3#、4#、5#裂隙带顺层定向长钻孔钻场(1 160 m、650 m、190 m),规格为:长9 m×深4.0 m×巷高。

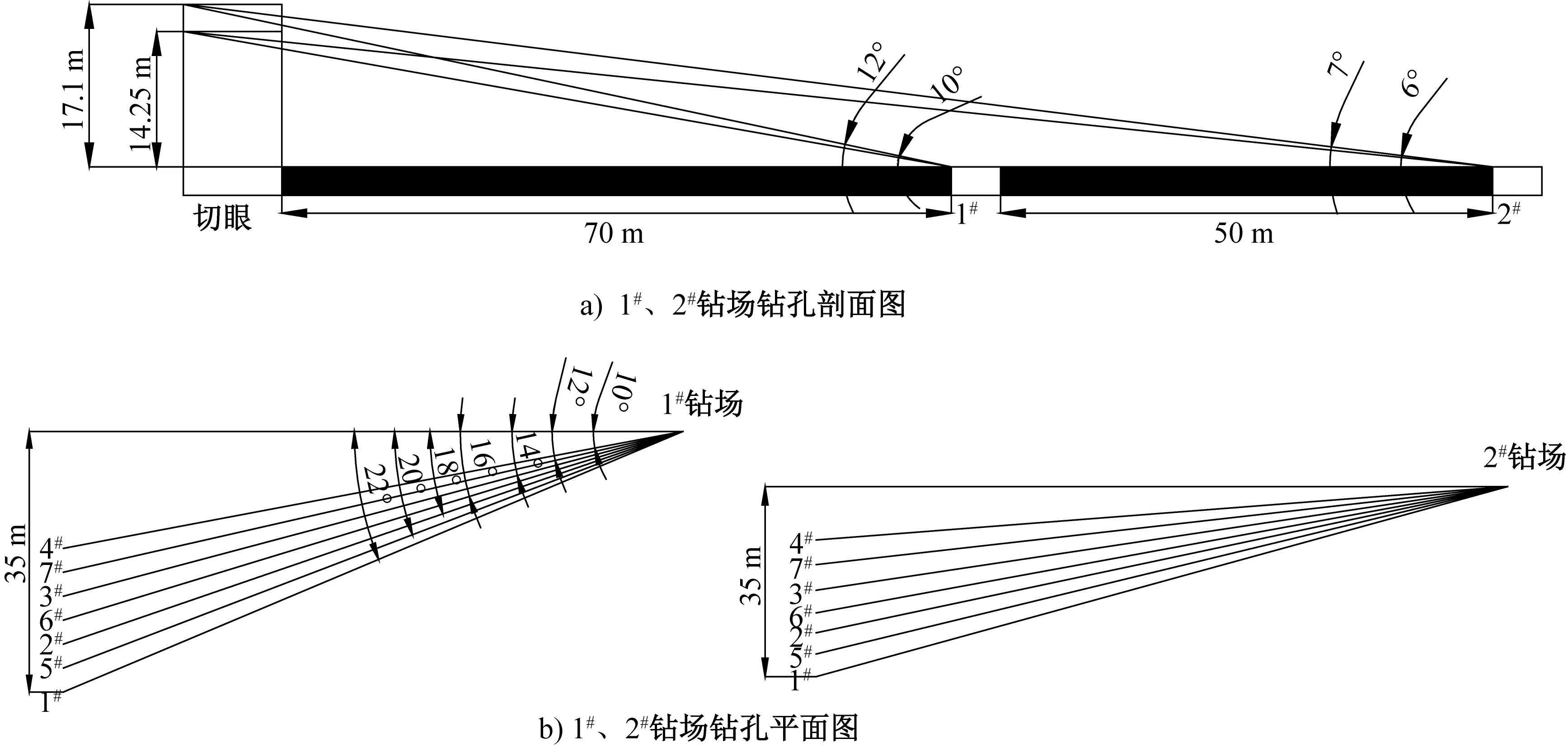

3.2.1裂隙带穿层短钻孔布置

在1#、2#钻场内各布置7个裂隙带穿层短钻孔,其中4个高位钻孔,3个低位钻孔,共计14个钻孔,钻孔孔径94 mm,钻孔进尺总计1 503 m,用于1226工作面初采期间裂隙带抽放。考虑到工作面初采期间顶板坚硬不易垮落,裂隙产生位置较低,故设计钻孔呈扇形分布,终孔位置覆盖至切眼上方,其中高位钻孔终孔高度为6倍采高(17.1 m),低位钻孔终孔高度为5倍采高(14.25 m),水平为向工作面方向覆盖10~35 m,见图2.

图2 运输巷穿层裂隙带短钻孔设计图

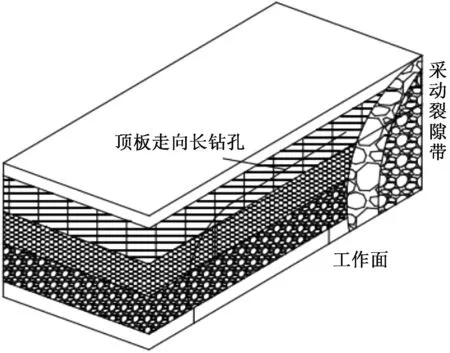

3.2.2裂隙带顺层长钻孔布置

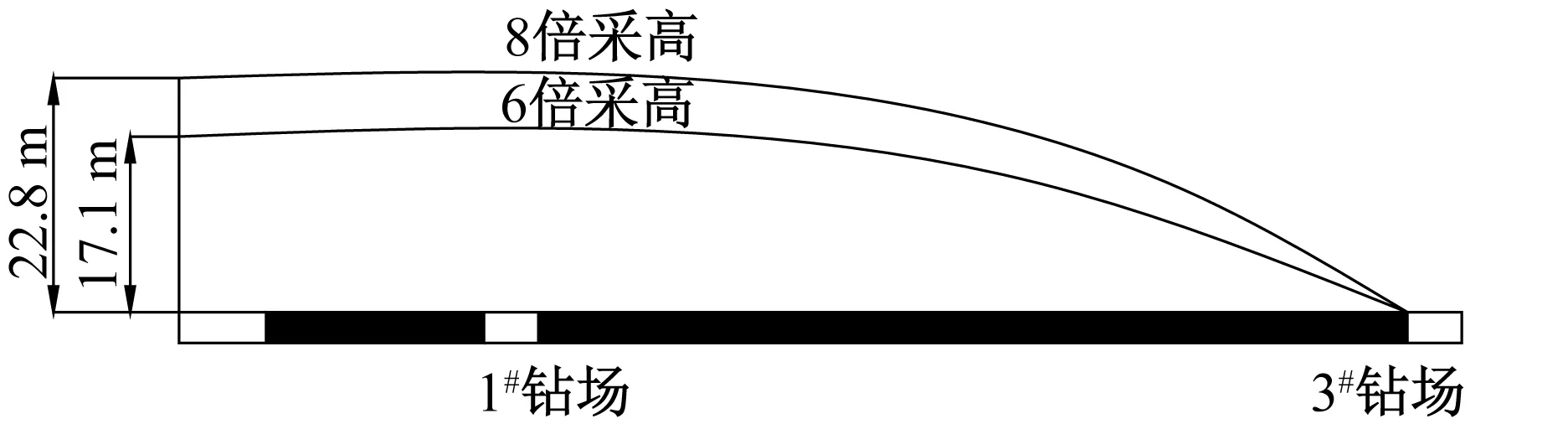

回采工作面推进后在采空区顶板上方形成采动裂隙O形圈,采空区瓦斯经卸压解析将运移至裂隙带形成瓦斯富集区。对此,预先在裂隙带内布置长钻孔,采空区瓦斯便会在钻孔负压作用下从裂隙通道涌出,由钻孔抽放,见图3.

图3 顺层长钻孔布置示意图

在3#、4#、5#钻场内各布置3个裂隙带顺层长钻孔,其中2个高位钻孔(终孔高度22.8 m),1个低位钻孔(终孔高度17.1 m),共计9个钻孔,钻孔进尺总计4 290 m,钻孔孔径153 mm,钻孔水平分别覆盖15 m、25 m、35 m范围,用于1226工作面裂隙带瓦斯抽放。为保证初采期间瓦斯抽采效果,要求3#钻场施工的裂隙带顺层钻孔穿过切眼,防止在工作面初次来压时瓦斯涌出量突然增大造成瓦斯超限,见图4.

图4 裂隙带长钻孔轨迹剖面图

3.3 抽采管路铺设

1) 在1226材料巷右帮铺设一趟长1 780 m的d300 mm瓦斯抽采管路连接本煤层钻孔,用于抽采1226工作面煤体内瓦斯,抽采管路与集中回风巷内d500 mm主管路高负压瓦斯抽采管路进行对接。

2) 在1226运输巷右帮铺设一趟长1 840 m的d300 mm瓦斯抽采管路连接裂隙带钻孔,用于抽采裂隙带瓦斯,抽采管路与集中回风巷内d700 mm主管路低负压瓦斯抽采管路进行对接。

4 抽采效果分析

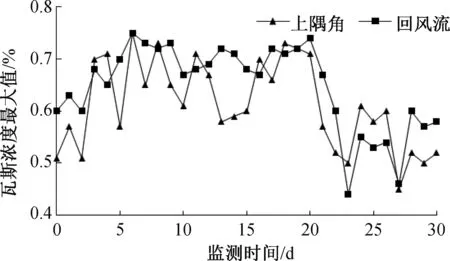

曙光煤矿1226高瓦斯综采工作面在材料巷布置顺层平行钻孔抽采本煤层瓦斯,可实现工作面回采前的提前预抽效果和回采途中的边采边抽;在运输巷布置顶板裂隙带短钻孔与超长钻孔结合抽采的方法,可实现工作面采空区瓦斯的边抽边采。为检验本工作面的瓦斯抽采治理技术效果,对工作面初采期间的上隅角和回风流中的瓦斯浓度进行了现场监测,见图5.

图5 瓦斯浓度监测曲线图

由图5可知,监测过程中,工作面上隅角瓦斯浓度最大值保持在0.45%~0.75%,工作面回风流中瓦斯浓度最大值保持在0.44%~0.75%,均小于报警值0.8%. 此外,可从图中看出明显的瓦斯浓度变化趋势,在监测20天时,工作面上隅角及回风流中的瓦斯浓度均出现断崖式下跌,之后尽管仍有起伏,但总体瓦斯浓度值在0.5%上下波动,较监测初期有着明显的降低变化。

同时,不同抽采钻孔中的抽采瓦斯参数表明,本煤层瓦斯抽采最大浓度为14.2%,最小为1.7%;最大瓦斯流量为2.38 m3/min,最小为0.16 m3/min;而裂隙带抽采瓦斯的平均流量为5.78 m3/min.

结合上述监测结果及现场调研结果,1226综采工作面采用分区段“风排+本煤层钻孔抽放+裂隙带钻孔抽放”的瓦斯抽采技术后,取得了明显的效果,可为后续工作面瓦斯抽采方式的选取提供借鉴及依据。

5 结 论

1) 1226综采工作面瓦斯主要来源于本煤层和采空区,预计分别占总涌出量的30%、70%.

2) 1226综采工作面瓦斯治理分区段进行,第一区段(1680~1 560 m)采用“风排+本煤层钻孔抽放+穿层裂隙带短钻孔+顺层裂隙带长钻孔”的瓦斯治理方法;第二区段(1560~285 m)采用“风排+本煤层钻孔抽放+顺层裂隙带长钻孔”的瓦斯治理方法。

3) 应用瓦斯抽采技术后,1226综采工作面上隅角瓦斯浓度控制在0.45%~0.75%,回风流中瓦斯浓度控制在0.44%~0.75%,均体现出了良好的治理效果。