采空区合层抽采工艺研究与应用

2020-03-30郭浩

郭 浩

(山西西山蓝焰煤层气有限责任公司, 山西 太原 030200)

目前采空区地面抽采已经成为继地面预抽井、采动区抽采后又一成熟、稳定的瓦斯抽采工艺[1]. 受施工工艺及塌陷区的影响,该工艺仅局限于对顶部采空区瓦斯的开发利用[2-3]. 受煤层储存特征及煤炭持续开采的影响,越来越多的采空区已经形成两层,甚至多层[4],受限于采空区的特殊性质,对下层采空区的瓦斯抽采技术一直属于空白。

结合现有的采空区瓦斯抽采工艺及技术,引用煤层气预抽井合层排采的思路,把穿采空区预抽下组煤层瓦斯钻井技术与单层采空区钻井技术结合改进,形成对双层采空区瓦斯合层抽采的新型工艺技术,并在马兰矿进行试验,通过对比双层采空井与单层采空井的变气量,验证该抽采工艺的抽采效果。

1 工程概况

西山古交区块马兰矿,井田面积为104.4 km2,该区块稳定可采煤层为2#、8#和9#煤层。其中,2#煤层顶板为一层不稳定的具叠锥构造的纹层状泥岩、泥灰岩、灰岩,煤层厚度0~5.98 m,平均厚度2.30 m,全矿区厚度稳定,煤层气地质储量15.75亿m3,可采储量为6.44亿m3;8#煤层顶板为庙沟灰岩,从整个矿区范围看,属稳定煤层,煤层厚度0.4~8.00 m,平均厚度3.90 m, 煤层气地质储量23.73亿m3,可采储量为7.95亿m3.

目前,马兰矿采空区面积总计为23.2 km2,其中,南一、南三、南四盘区,2#、8#煤已全部开采完毕,盘区整体封闭,具备多层采空区共同抽采的优势。前期南三盘区3口2#煤单层采空井平均瞬时流量较低,约为30 m3/h.

2 采空区合层抽采工艺技术

双层采空区瓦斯合层抽采工艺包括4部分:采空井井位确定、上覆地层钻井工艺、过采空区钻井工艺、割缝套管完井工艺。

2.1 采空井井位确定

结合西山矿区地质地层因素,马兰矿采空井井位的选取遵循以下5个原则:

1) 工作面回采过程中,煤层瓦斯涌出量较高。

2) 盖山厚度应大于350 m.

3) 在实践中发现的构造有利区、采空井效果较好的相邻工作面。

4) 根据“O”形圈理论,结合西山区块工作面布置情况,距离回风巷平距应小于40 m,同时应位于目的层位底板抬升处,远离积水区域。

5) 若工作面长度超过1 000 m,则可视情况,一个工作面布置两口井。

江豚每年4—6月为分娩期,交配行为在每年的7-9月份,出生半年以后开始逐渐断奶[10]。因此,枯水期正是新生江豚发育关键时期,如果江豚食物资源相对匮乏、抚幼的浅水沙洲相对减小,活动空间受限制,或者人类活动强烈干扰,那么母豚抚幼行为(江豚断奶行为没有停止)将维持更长时间,因此母豚进入妊娠状态机会降低。江豚交配水生态环境要求安静,水速相对静止或缓慢,因此江豚通常在夏季早晚,洲尾的滞留区、分离区或回水区交配。由于刚出生的幼豚运动能力与声呐系统发育不完善,因此江豚通常选择洲头的分流区或边滩回水区(上行船有干扰)进行抚幼活动。

2.2 上覆地层钻井工艺

常规单层采空井钻井施工工艺已经很成熟,上覆地层钻井施工过程,部分沿用常规钻井工艺。为解决因双层采空井判断裂隙带高度不准导致的固井井漏问题,修改了二开钻进方案,具体如下:

通过研究西山矿区地质地层因素,根据该矿沉陷区理论计算公式,结合以往采空区钻遇情况,在二开钻进接近2#采空区顶板100 m时,通过井下摄像机窥视判定各漏失层,确定二开完钻位置提升至2#采空区顶板60~70 m,优化了双层采空区二开钻井判层工艺。考虑后续施工环节,对井眼尺寸进行调整,调整后的参数见表1.

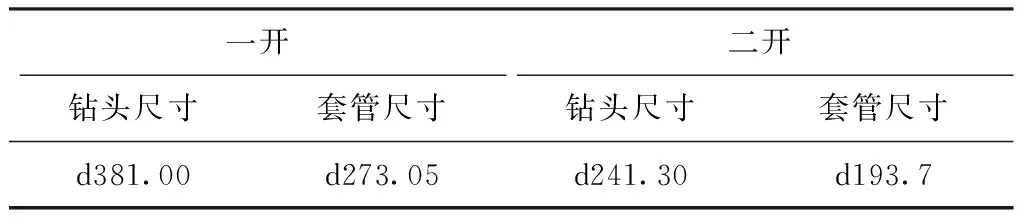

表1 调整后的钻井参数表 mm

2.3 过采空区钻井工艺

过采空区时,由于漏失问题不能使用水钻。使用空气钻时,受煤矿回采的影响,采空区聚集不同成分、浓度的气体,极具爆炸、燃烧的危险性,用常规钻井技术很难保证安全生产。因此,在揭露及穿过采空区时,对钻井循环介质进行更换。

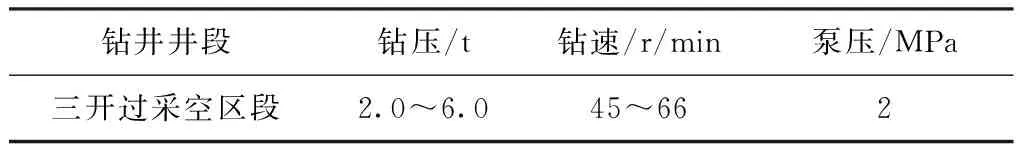

1) 钻进、揭露。待三开验收合格后,准备制氮设备,将常规钻井循环介质换为氮气。采用d171.00 mm钻头,钻至下部采空区底板止钻,完钻后提钻滑眼,至全井无阻碍。在穿过采空区井段时,为达到防塌的目的,采用小泵量、小钻压、低转速的钻井方式,确保钻进的安全性,具体钻进参数见表2.

表2 钻进参数表

2) 制氮工艺。为避免揭露采空区时发生事故,在空压机为空气钻钻进送风时,先通过膜制氮机进行脱氧,用纯度较高的氮气代替空气成为钻井循环介质,以保证钻进安全。

由于双层采空区钻进,在揭露下层采空区时漏风情况较为严重,于西山区块施工时,制氮设备必须保证送风量为40~60 m3/min,以避免发生井下埋钻事故。

2.4 割缝套管完井工艺

三开钻进结束后,再次使用井下摄像机窥视已完钻井内实际情况,如无问题,下入139.7 mm割缝套管。具体方法如下:

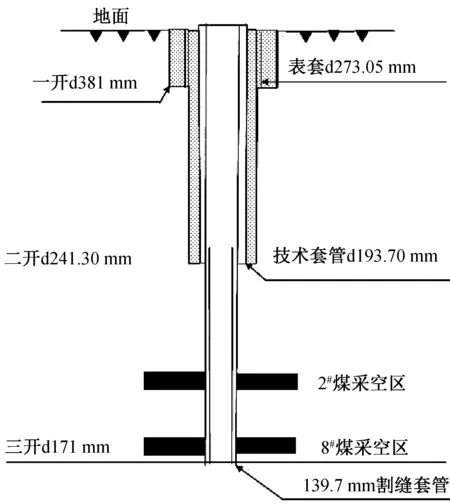

割缝套管可以使用旧套管加工,节约成本。完井后的井身结构见图1.

图1 双层采空区井身结构示意图

目前进行的采空区双层开采区域,主采煤层为2#、8#和9#,2#与8#的煤层间距在80 m左右。8#与9#煤间距为20 m左右。考虑8#与9#煤间距及钻井施工安全技术措施,只采取揭穿8#采空区,利用8#与9#间的自然塌陷裂隙带沟通9#煤层采空区。

3 试验分析

完井后根据采空区积水情况进行试采,若钻遇采空区且产气良好,则安装设备进行试抽采;若钻至积水区,可视积水量情况安装抽油机排水并进行试抽采,同时根据抽采瓦斯参数做集输利用计划。

3.1 抽采系统

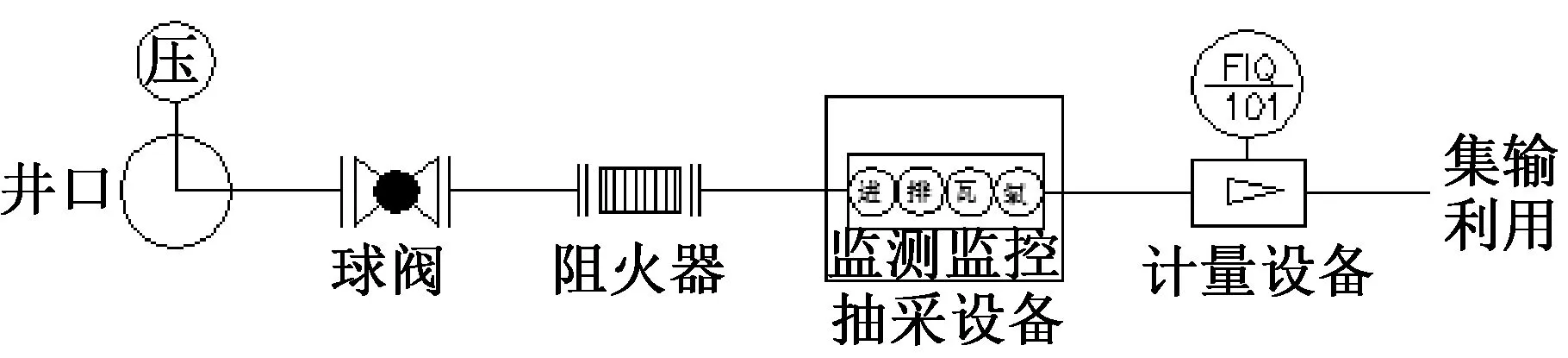

抽采系统可分为前端、中端、后端3个部分,现场抽采系统工艺简图见图2.

图2 现场抽采系统工艺简图

前端:井口压力表→球阀→阻火器→连接软管→抽采设备。当井口与抽采设备距离>50 m时,需在阻火器与抽采设备之间加装球阀,以便于操作。

中端:抽采设备及监测监控设备(甲烷、氧气、一氧化碳、压力及温度传感器),对相关运行参数进行检测、报警和保护控制。

后端:抽采设备排气口→连接软管→放空阀→流量计→球阀→集输站。

3.2 试抽采实际情况

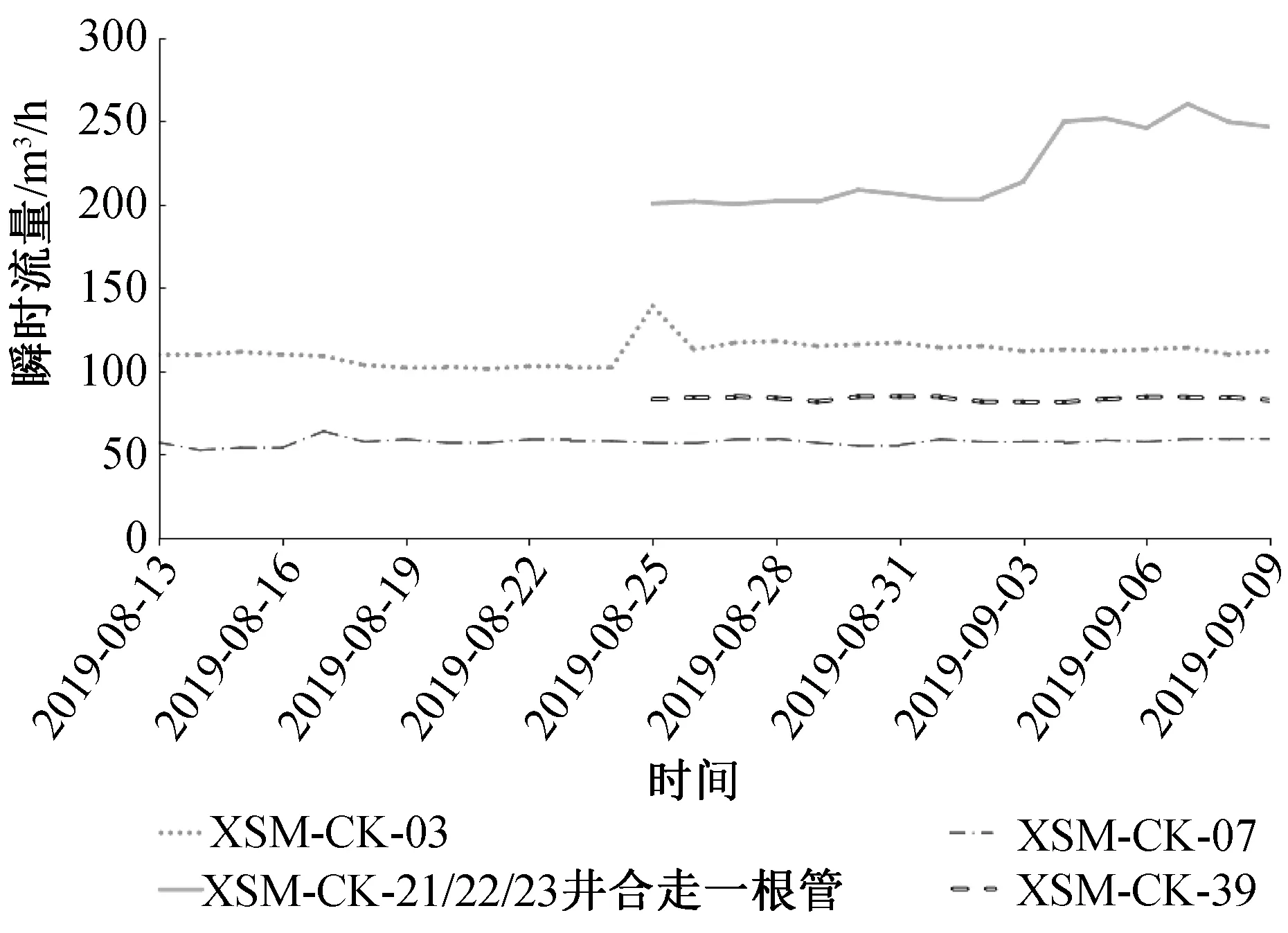

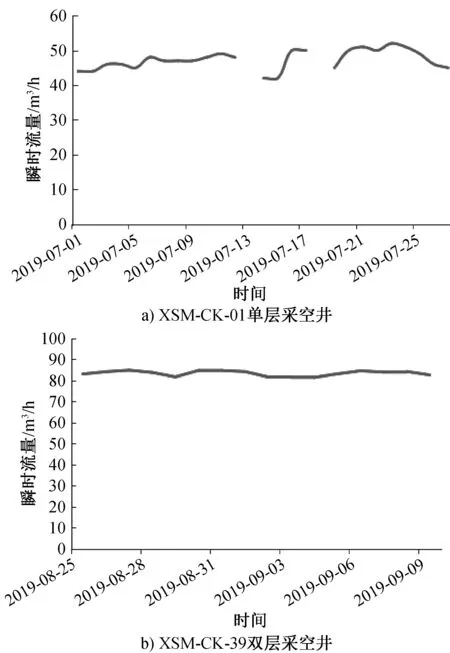

现场对已经完钻的6口双层合采采空区井XSM-CK-03、XSM-CK-07、XSM-CK-21、XSM-CK-22、XSM-CK-23、XSM-CK-39进行了试验抽采,产气量较单层采空井有较大的提高(见图3). XSM-CK-01井与XSM-CK-39井为同一工作面相距5 m位置打的两口采空井,其中XSM-CK-01井为单层采空井,XSM-CK-39井为双层采空井,对比两口井的采气效果(图4)发现,利用合层抽采工艺抽采的XSM-CK-39井其产气量高于单层抽采井XSM-CK-01,且每天的产气量都很稳定。

图3 双层采空区合层抽采效果图

图4 同一工作面单层、双层采空井抽采效果图

3.3 试抽效果分析

根据同一工作面单层、双层采空区合层抽采效果对比可知,双层采空区井气源相对较广,不仅有2#、8#煤层采空区及附近围岩的瓦斯气体,同时在钻井过程中会揭露4#、6#煤层。由于2#、8#煤层采掘完毕会导致上覆岩层压力产生变化,4#、6#、9#煤层也可能会逸散出一定的卸压瓦斯,既丰富了气体来源,也保证了气体的浓度。

从几口井的抽采效果来看,多层采空区合层抽采气量相对有一定保证,在抽采条件相同的情况下,气量远超过单层采空区井,有利于采空区瓦斯治理。

4 结 语

通过改进钻井工艺形成了一套新型采空区合层抽采工艺,通过在马兰矿试验抽采,对比双层采空井和单层采空井的抽采效果,发现利用合层抽采工艺的双层采空井其产气量高于单层采空井,且每天的产气量都很稳定。目前所采用的合层抽采工艺仅进行了双层采空区合层抽采,下一步将进行多层采空区合层抽采,可以预计,多层采空区合层抽采在未来有较为广泛的应用前景。