南京地铁雨润路站地连墙施工方案关键技术研究

2020-03-30刘贺刘刚王思洋陈道政

刘贺,刘刚,王思洋,陈道政

(1.中铁北京局集团城市轨道交通工程有限公司,安徽 合肥 230088;2.合肥工业大学土木与水利工程学院,安徽 合肥 230009)

1 工程概况

本工程为南京地铁7号线第五座车站的雨润路站,位置在雨润大街和嘉陵江东街之间,南北端头分别为盾构接收井和盾构始发井。本站为岛式站台车站,共计地下两层,施工方法为明挖法。站厅和站台分别位于地下一、二层。站台宽度为11m,车站总长为276.4m,宽为19m,土层的覆盖厚度为1.7m。车站共设有4个出入口,2个消防出口,2个预留出口。

雨润路站围护结构采用地下连续墙,连续墙标准段厚度0.8m。连续墙基本槽段幅宽6.0m,局部和角点部位有适当的调整,幅间竖向接头采用工字钢连接方式,墙顶设有钢筋混凝土冠梁。地下连续墙主要采用水下C35混凝土。连续墙的成槽深度为62~65.6m,墙底入岩1m,地连墙一共108幅。

图1 雨润路站地连墙位置示意图

2 地质条件

地质结构分层情况统计表 表1

3 技术难点

本站范围内管线众多,地埋10kV电缆和地埋110kV电缆和军缆分别位于车站的东侧和西侧,220kV电缆不做迁改,因此影响原工程施工。由于220V电缆的影响,导致钢筋笼要分6次拼接和7次安装。本工程穿越的土层中②-1c3+d4为粉土,粉砂;②-2b4层淤泥质粉质粘土,粉砂,该两土层状态松散,强度低,工程性质差,开挖易产生流沙和涌水。由于钢筋笼分多节吊装,大大地延迟了浇筑混凝土的时间,这就加大了富水地层处槽壁产生坍塌的危险,因此泥浆护壁和成槽技术为本工程的重点和难点。

4 施工过程

4.1 单元槽段分幅

根据本工程的设计,地下连续墙槽段宽度大部分6m,对拐角等特殊地段,调整宽度使其满足成槽机最小施工工作面的要求。

4.2 成槽开挖宽度

每单元连续墙成槽前应先将连续墙设计宽度向内外各多放200mm以保障工作面,则根据设计槽宽为连续墙宽度加400mm。这样可以保证下放钢筋笼可以顺利下方到位,防止单元之间的接头设置在转角处。

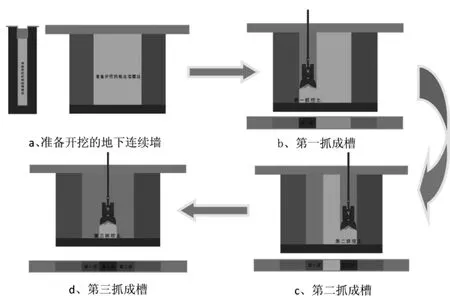

4.3 单元槽段开挖顺序

槽段开挖整体施工原则为跳幅施工,先施工1、3、5 槽段,然后施工 2、4 槽段。

图2 地连墙成槽施工顺序

4.4 泥浆配制和管理

在地下连续墙成槽开挖过程中,泥浆起到护悬浮钻渣、冷却机头、削切土体和润滑的作用。泥浆在地连墙墙槽壁上形成稳定的水压力,可以平衡侧壁的土压力和富水砂层中的水压力,对槽壁形成保护作用。根据以往经验及泥浆指标性能,本工程护壁泥浆配制采用膨润土、水按一定比例配制成。泥浆配合比根据地质条件等因素选定并进行试验,泥浆主要成分为膨润土和水。根据计算和以往经验,配合比定为:膨润土占8%~10%,水占90%~92%

新配置泥浆比重暂定为1.06,但该比例应当根据施工现场的实际情况进行适当调整。由于本工程受高压线限制,成槽机高度降低影响成槽效率和钢筋笼分11节吊装增大吊装时间,所以本工程泥浆性能必须能长时间保证槽壁的稳定,初定时间为7天,如果经试验确认泥浆达不到施工要求,现场适度增大泥浆比重和粘度。

在施工中定时对泥浆的指标进行复查,并根据实际情况对泥浆的成分进行适当调整,新拌泥浆贮存24h待充分膨化后可使用。

泥浆指标详见表2。

施工过程中先采用泥浆泵向槽内送浆。开槽前、清孔后及浇筑混凝土前分别取槽内上、中、下三段的泥浆进行比重、粘度、等各项指标进行测定。成槽施工时,为预防泥浆可能受到的土体和混凝土杂质的污染导致其技术指标将发生的变化。所以应从槽段内抽出泥浆进行试验,依托实验数据,酌情将泥浆回送到循环浆池和废浆池内以便于再利用。浇注过程中采用泥浆泵回收泥浆,待回收泥浆性能符合再处理要求时,将回收泥浆送入循环池。成槽后废弃的泥浆应该组织封闭外运至封闭地点后在指定地点废弃。

技术要点:①先将膨润土放在搅拌桶内,在加入水的同时打开搅拌机搅拌约5min,按照规定数量加入纯碱搅拌约5min,最后加入cmc搅拌约5min;②在成槽过程中,为避免泥浆受到不确定因素影响而导致降低质量,也为了确保护壁效果、保证槽壁稳定,应及时对被置换后的泥浆测试其各种指标,对不符合要求的泥浆进行处理值至各项指标符合要求后才可以使用;③对严重偏离正常指标的泥浆进行废弃处理,用全封闭运浆车运到指定地点再遗弃;④控制泥浆的液面位置,保证泥浆液面在地下水位1.0m与导墙顶面以下0.5m之间,液位下落及时补浆。

5 材料选择

①水的选定:主要成分是自来水,钙离子浓度小于100ppm,钠离子浓度小于500ppm。

②粘土、膨润土的选定:单独使用膨润土粉制造浆体成本过高,经济效应差,因此选择优质粘土与膨润土混合,其塑性指数>20,含砂率小于5%,符合使用要求。

③CMC(羧甲基纤维素)的选定:为了改善泥浆性能,在采用的优质膨润土或泥浆中加入适量的纯碱和CMC以增大浆体比重和粘度。CMC可以提高泥浆悬浮颗粒间的胶结能力,利于在槽壁形成稳定的泥皮。故采用市场上通用的,粘度较高的Na-CMC(钠羧甲基纤维素)。

泥浆主要性能指标 表2

6 技术保证措施

6.1 成槽作业技术保证措施

①施工前精准测量放线,严格执行复核制度,采用两人以上测量校核,控制桩定期校核,保证施工精度。

②槽段开挖期间严格做好防水工作,防止自然或人工水流落至槽内影响泥浆配合比造成槽壁坍塌。

③在施工过程中,遇到不同地层或施工状况是应根据实际情况酌情调整泥浆配合比,新拌制泥浆存放一天以上并不停搅拌使膨润土充分水化。

6.2 沉渣厚度控制措施

经DQ66幅墙的同工况试验,清孔后槽段放置72小时(模拟钢筋笼下放过程),经检测槽底沉渣厚度在30cm左右,为保证钢筋笼顺利下放至墙底的止水作用,墙底的入岩深度由1m提高至1.5m。

6.3 钢筋笼对接时垂直度控制

由于高压线的存在,必须让钢筋笼分11节下放。垂直度是钢筋笼能顺利下放的必要保证。本工程拟使用一台全站仪在对接过程中对垂直度进行测量和校核。

6.4 钢筋笼制安技术保证措施

①将钢筋笼在加工平台上制作成型,控制误差控制在合理范围之内;

②按照规范焊接,保证焊接质量;

③设定位垫块,保证保护层的厚度满足要求;

④安装时通过仪器,精确控制钢筋笼的定位、标高、垂直度等。

6.6 灌注混凝土施工技术保证措施

①严格控制混凝土质量,反复实验选定配合比,配制时比设计强度高一个等级。坍落度控制在180mm~220mm。

②导管要做气密性试验,保证接头质量并逐段编号,连接牢固。

③导管初盘埋深不小于50cm,灌注过程中,导管埋深不小于3m。

④导管内混凝土灌注速度小于2m/h。混凝土灌注应连续进行防止离析,如有中断则不得超过30分钟;混凝土不得溢出导管落入槽内;灌注混凝土应高出设计标高约50cm。

7 结语

本工程中利用富水砂层中采用泥浆制备和成槽施工中保障措施的技术,有效解决了在富水砂层中地下连续墙成槽施工容易出现槽壁坍塌的问题。经检验南京雨润站地下连续墙质量合格,经济合理,施工工期大大缩短,有力地缩短了整体工程的施工进度并提高工程质量,可在以后类似工程项目中进行推广。