智能吊挂系统下西服生产流水线的优化探析

2020-03-30左俊

左 俊

(四川师范大学 服装与设计艺术学院,四川 成都610101)

小批量、多品种、短周期、高品质是现代服装生产的新型方式,方式的改变使企业开始改变管理模式去适应市场需求,因此企业需要有快速的市场反应力与适应力去驱动服装生产力的改变,当服装生产力提高,企业的效益自然而然提高,从而在现代服装市场的激烈竞争下稳步发展。先进的设备是保质保量的前提,同时企业也需要拥有先进的生产理念和管理方式。服装吊挂传输生产系统是一套悬空的物件传输系统,它改变了服装行业传统的捆扎式生产方式,有效地解决了制作过程中辅助作业时间比例大、生产周期长、成衣产量和质量难以有序控制的问题[1]。

服装智能吊挂系统使用电脑软件和各种自动化设备,是典型的智能化生产方式,对服装面料剪裁、缝制等生产环节进行智能化和自动化的传输,以便于服装加工的各道工序有序、高效地进行。针对每一次所接订单、服装款式、工艺流程的不同,生产企业需要结合员工的实际生产技术能力、生产速度和工厂的设备配置进行合理的编制,以实现最为合理的工序编排,使得效益最大化。

1 西服智能吊挂系统运用现状

智能吊挂系统的使用,是对企业生产流水线、服装产品特点和员工管理为一体的整体把握。合理有效、科学化地使用吊挂系统能够为企业带来巨大的效益。下面以常规西服的流水生产为例进行分析。

1.1 生产款式描述

黑色纯羊毛的单襟男西装,在前中开口处有2套纽扣和扣眼,并且后中带开衩。前身粘胸衬,2个有袋盖的双嵌线外侧袋,1个胸袋,1个双滚边内袋。衣领分为领面和领底,在袖衩位有3粒纽扣,并且此款为全衬。

1.2 生产工序分析

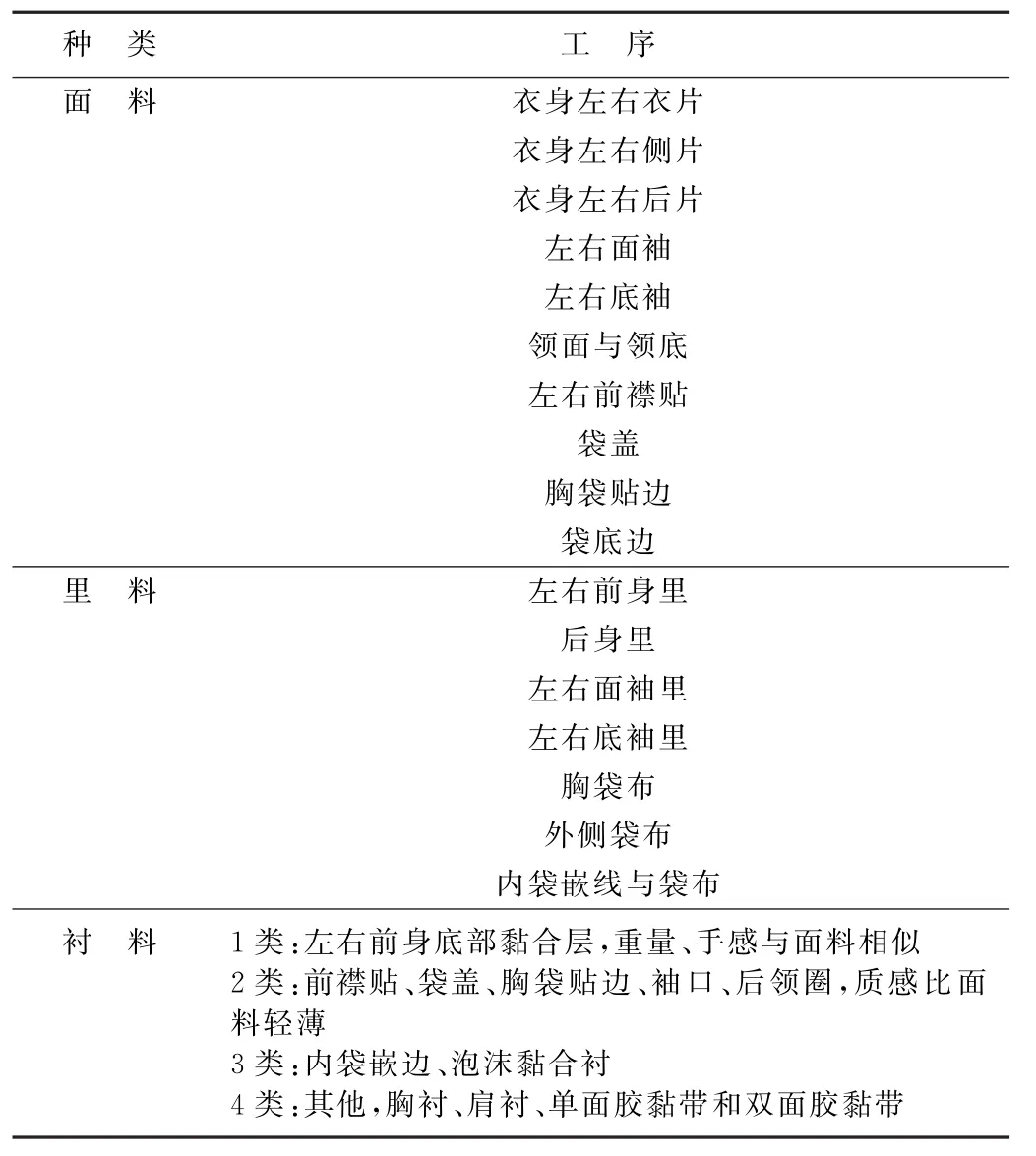

根据款式的工艺流程需求及员工的状况采用线下操作和线上操作(智能吊挂线)。线下操作与线上操作作业员分工合作,分别负责零部件加工与各工序组合[2]。西服裁片工序、生产缝制工序安排如表1、图1所示。

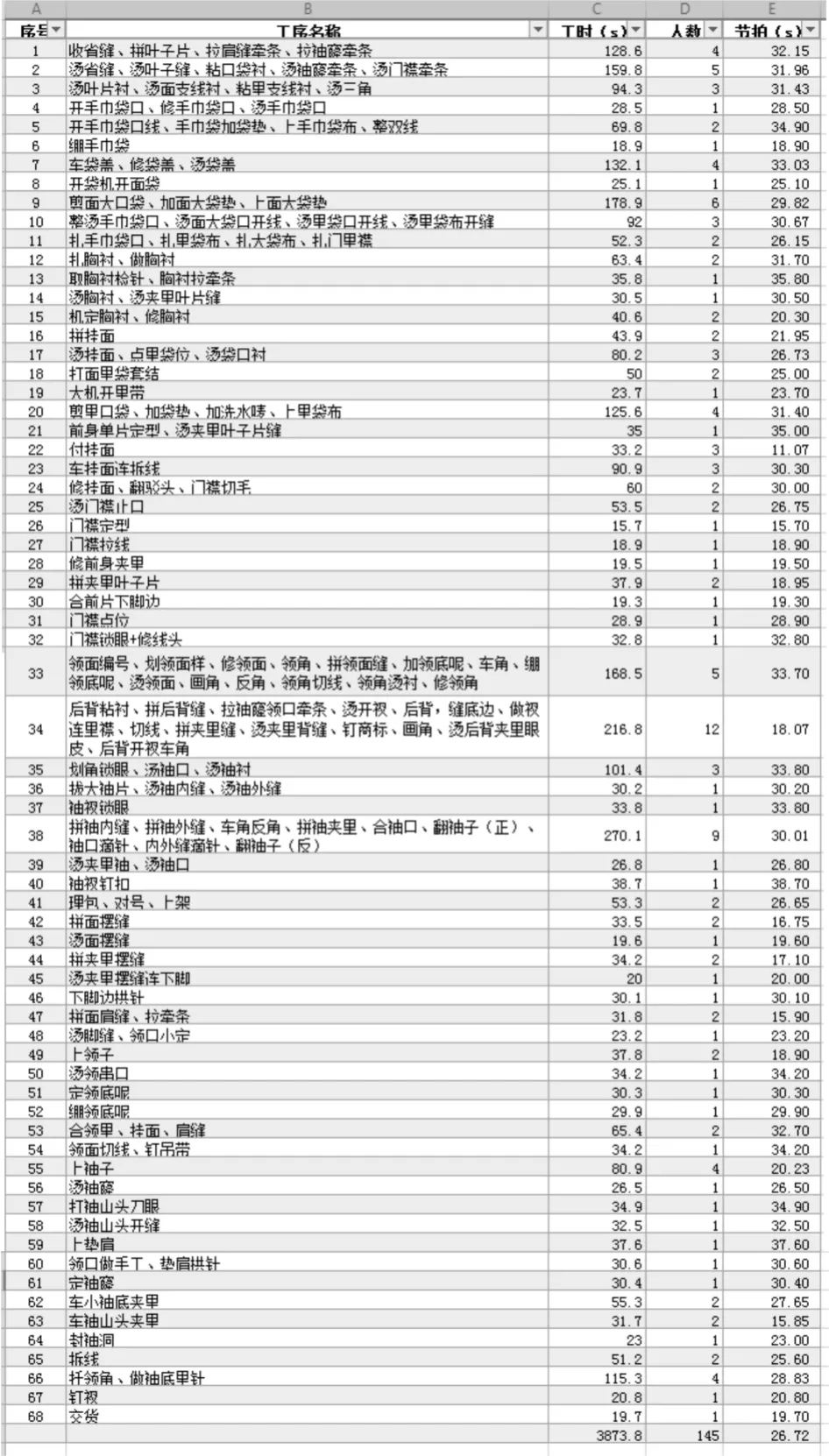

表1 西服生产工序裁片安排

图1 西服生产缝制工序安排及生产时间分析

1.3 工位配置

根据西服制作工序分析得知线上线下操作包含部件的准备、衣身的制作、领子的制作、衣身里的制作、袖子的制作、部件的合并以及整烫处理等多道工序。管理部门要参考生产部门的标准工时后综合分析评定出每个工作站的工作效力,然后确定各道工序使用多少工位数,再根据成衣制作的顺序安排工位顺序[3]。在安排工位时需要考虑到各方面的因素,进行最小工序单位的划分,检查并确定工厂加工设备状况。

上衣站根据裁剪中心的编号一件一个衣架的原则上线,避免裁片串号。上架时要注意时间节奏,同时裁片上架的位置和顺序要方便员工拿取,在加工前先要明确线上操作与线下操作各分担的部件,再根据部件组合加工的顺序放置,最后送入主轨道转下一道工序。

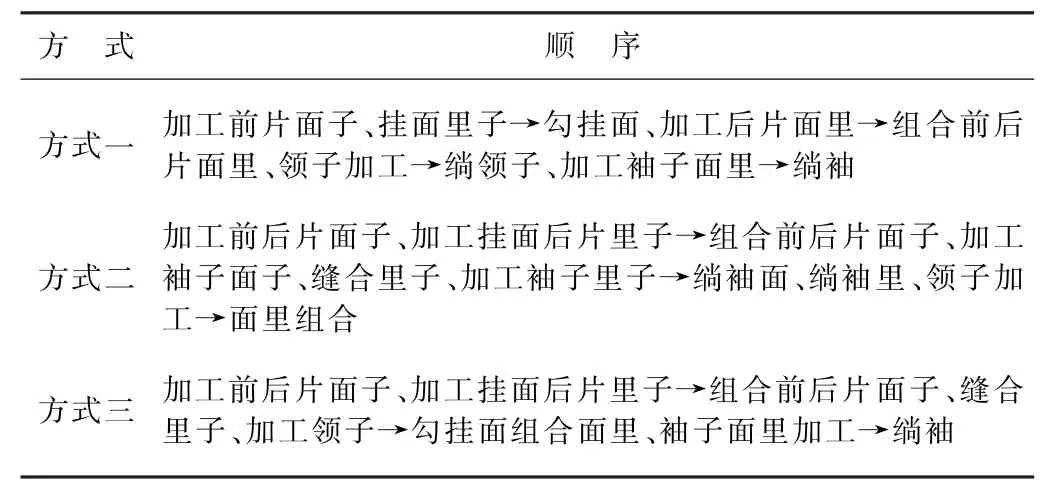

一般西服缝制加工零部件组合顺序有3种方式,见表2[4],各个工厂可根据管理要求和缝制要求进行选择。选择任何一种方式顺序,意味着在部件组合加工时通过吊挂架传送放置的顺序差异。

表2 西服部件组合方式

检验时,从衣架上拿下成品服装,如果发现成品服装有任何质量问题,可以通过衣架工作检测装置查询,并返回到原工位进行返修。当检验完成后,空的衣架会送回主轨道返回到上衣站,衣架上的数据系统自动保存后,衣架上的数据就会初始化,进入下一个循环使用。

1.4 存在的问题

1.4.1 流水线的生产节拍

根据图1所示的工作时间可知,西服生产总时间为3 873.8 s,西服生产流水线上的人数为145人。依据计算公式SPT=/N=T/Q[5],流水线的平均生产节拍SPT约为3 873.8/145=26.7 s,日产量约为(按一天工作8 h计算)8×3 600/26.7=1 078件。

1.4.2 流水线的平衡率

流水线的平衡率表示作业分配工序时工序平衡程度的优劣程度。根据图1可知,西服生产工序总时间为3 873.8 s,瓶颈工序是工序40处,用时38.7 s。依据计算公式,流水线平衡率=[各工序总时间/(瓶颈工序时间×人数]×100%[6],此流水线的平衡率为[3873.8/(38.7×145)]×100%=69.03%。在实际生产流水线中,流水线的平衡率应达到85%。

1.4.3 问题分析

通过对西服生产的工序时间分析以及对西服流水线的生产节拍和流水线的平衡率的结果分析,可以总结出西服流水线所反应的问题。西服流水线虽然采用了智能吊挂生产系统,工作时间上有了一定的提高,一天的服装产量也达到约为1078件,效率一定程度上有所提高。但是,通过表中数据分析可知,此西服生产过程中的瓶颈节拍时间较长,相对而言有很大的提升空间。如工序15、17、18、25、40等很多瓶颈工序就影响了流水线的平衡率,是拉低流水线平均生产节拍的主要因素。平衡率的高低对企业生产管理尤为重要,直接影响了流水线人力数量的安排和产品质量的提升。

设,西服生产流水线一共有n道工序,第i道工序的单件标准时间为ti(i=1,2,3,…,n),单件西服标准总加工时间为T,生产流水线节拍为S,则t与S在生产中有3种情况:

(1)ti>S,意味着第i道工序属于超负荷运转,一般把该工序称为“瓶颈工序”;

(2)ti=S,这是最理想的状态;

(3)ti<S,意味着该工序在每一个节拍时间里有一定的空闲时间。

所以,应该根据西服生产流水线的实际情况,调整生产时间、生产人数、生产工序等。从生产侧面分析,生产出现瓶颈有可能是因为作业人员集体凝聚力不强,员工之间没有很好地沟通交流,没有意识到因为彼此配合不到位,只顾自己生产的现象影响到了整个流水线的配合,从而影响生产进度。流水线受到影响,生产效率自然而然也会受到影响,平衡率达不到,企业的效益也达不到理想状态。所以企业在工厂人员的管理能力、员工的素质等方面应该有更好的培训,根据实际情况对工厂车间的生产模式和生产管理作出一定的调整。

2 优化方案设想

2.1 流水线编排和流水线人数

根据ECRS平衡改善法则对西服生产流水线的多道工序按实际情况进行部分取消、合并、重排、简化,并且充分利用吊挂系统灵活方便的特点,对使用同种机器的工作站采用工序合并的方法,减少不必要的人员浪费,保证生产合理、有效地进行。最佳流水线的人数确定,关键在于合理分配主流水线与辅流水线的人数比例,保证整体的协调性。

根据实际情况,进行工序编排,改进流水线,有效地提高流水线平衡率。通过图1可知西服流水线各个生产工序及生产时间安排。各道工序的生产节拍越集中,则作业步调就越统一,流水线的平衡率也越高。由此,现将流水线上的一些问题工序作如下调整。工序2烫省缝、烫叶子缝、烫门襟牵带和工序3烫叶片衬、烫面支线衬、烫三角等都是需要在烫台上完成的工序,所以可以将这2道工序进行合并,将工序作业人员8人减至7人,这样其生产节拍更靠近平均节拍;可以将工序9剪大面口袋、加面大袋垫、上面大袋垫的作业人员6人减至5人;工序22付挂面可以只安排1人;工序34拼后背缝、烫开衩、做衩连里襟、烫夹里背缝、划角、后背开衩车角等处,将原安排的12人减少5人,只保留7人作业;工序38拼袖内缝、拼袖外缝、合袖口、翻袖子等处,将作业人员9人减少1人,保留8人作业;工序42拼面摆缝、工序44拼夹里摆缝和工序47拼面肩缝、拉牵条都减少1人,各留1人作业;工序55上袖子处,将作业人员4人减少1人,留3人作业;工序63车袖山头夹里,减少1人,留1人作业。根据表格数据进行调整后(见图2),本生产流水线的各工序总时间仍不变为3 873.8 s,瓶颈工序时间为工序40钉袖衩扣38.7 s,生产流水线的人数由之前的145人降至130人,所以流水线的平衡率为[3873.8/(38.7×130)]×100%=77%。通过对西服生产流水线方案的合理化调整,优化了智能吊挂系统在该流水线的利用率。但受工厂设备数量、缝纫工人技术水平、生产车间面积等多方面因素的影响,流水线的平衡率未达到85%。若想实现更优化,还需要从上述多方面条件配合调整。

图2 部分工序调整后的生产节拍

2.2 生产管理方法

生产管理中吊挂系统的数据分析和使用是很重要的,所以企业应该对相关管理人员进行数据分析和使用能力的培训,比如可记数据。员工加工每道工序和每件成品加工的时间,帮助管理人员了解各个员工的技能水平,以合理地安排操作工序;有效掌握各道工序的生产进度,准确及时地发现瓶颈工序,进行调整处理,且不影响其他工序的顺利进行,以提高流水线的整体效率;记录半成品数据,以便随时了解各个工作站的库存量并作出相应的调整;明确知道各工作站的作业人员与负责人,如果出现任何质量问题需返工时,能找到具体的作业人员,有利于管理人员进行统计。

3 结语

将西服流水线中的智能吊挂系统合理、有效地进行利用,提高生产效率是非常重要的。优化的手段和方法也比较多,可以根据各个企业的实际情况进行流水线方案的优化编排。通过对企业西服流水线上人员的调配、流水线生产节拍的合理优化,使流水线的平衡率得到了提高,缩短了上手落手的瓶颈时间,缩短了前后工序之间等待的时间,缩短了产品完成后检验质量和瑕疵品返修周转的时间,各项生产工序之间能够灵活地变换,生产时间一定程度有效地减少浪费。配备智能吊挂系统的流水线生产使生产状况即时有效地显示,让生产管理者可以更好地控制生产平衡;同时,通过将缝制工序编排优化、调整设备位置、优化作业环境,减轻了员工的疲惫。有利于调动生产积极性,从而提升企业的综合效益。

然而,研究可知,智能吊挂系统下的西服流水线方案编排与优化并不是随心所欲的,它受诸多实际情况所限,做优化方案时,必须切合企业的实际生产条件为之。因地制宜的方案,才是最为合理的,也才是最有效的。