高强涤纶纤维等离子体改性的研究

2020-03-30武昊岩谢光银

武昊岩,谢光银

(西安工程大学 纺织科学与工程学院,陕西 西安710048)

涤纶纤维又称聚酯纤维,具有热稳定性好、强度高及耐腐蚀的特点[1-2]。要获得合格的复合材料,基体相与增强体相之间的界面是一大重点,因此需要通过改性的方法提高纤维的粘合性能,以改善其与基体相之间的粘结性能[3]。

纤维表面改性方法主要有碱处理[4]、等离子体处理[5-6]、接枝改性处理[7-8]、生物酶处理[9]、复合膜处理[10]等。低温等离子体改性是一种广泛应用于纤维和织物的物理改性手段,属于干式工艺,有着处理过程简便、成本低廉、节能高效、环境友好的优势[11-14]。Junkar[15]采用非均衡氧等离子体对涤纶表面性能进行改性。通过试验发现等离子体处理后的涤纶纤维相较于未改性纤维,富氧官能团得到大量提升。李宏英[16]等使用等离子体粒子束辐射照射的方法进行了改性研究,结果表明改性改善涤纶的亲水性。张春明等[17]针对涤纶的浸润性,探讨了常压-空气等离子体处理的时效性。N.INA-GAKI等[18]利用Ar等离子体进行涤纶表面改性,通过XPS光谱分析后发现其表面结构发生了变化,通过测试接触角,得出改性显著改善了其亲水性的结论。Young Jin Kim等[19]利用氧气等离子体处理,再经过一系列的化学反应来改变涤纶的表面结构达到改变其血液相容性的效果。NORIHIRO INAGAKI等[20-21]通过大量的试验验证了等离子体改性涤纶表面的显著效果。

为改善涤纶作为复合材料增强体时界面的粘结性能,采用空气等离子体对高强涤纶纤维进行表面处理,选用放电功率、处理时间、放电压强3个因素设计3因素3水平正交试验,分别测试其力学性能和表面摩擦性能,通过正交试验极差分析法确定出最优处理条件。以此为依据,分别对未处理、预处理和经过等离子体处理的高强涤纶纤维进行一系列性能表征。

1 试验设计

1.1 原料及设备

1.1.1 原料

高强涤纶长丝(165 tex,东莞市红力纤实业有限公司),丙酮(西安科洛化玻仪器),蒸馏水(自制)。

1.1.2 仪器

HD-1B低温等离子仪(常州新区等离子体公司),LLY-088单纤维强力仪(莱州市电子仪器有限公司),Y151纤维摩擦系数仪(常州第二纺织机械有限公司),Quanta-450-FEG场发射扫描电镜(SEM)(美国FEI公司),OCA40Micro全自动单一纤维接触角测量仪(Dataphysics Instrument Gmbh),Spotlight 400Frontier傅里叶变换红外光谱仪(Perkin Elmer),DHG-9075A电热恒温鼓风干燥箱(上海齐欣科学仪器有限公司),KQ3200E超声波清洗器(昆山市超声仪器有限公司)。

1.2 预处理

(1)原理 利用超声波在液体中的空化作用对污物产生直接或间接的作用,使待清洗物体表面的污物分解、乳化和剥离,实现去除表面污物的目的。采用丙酮对纤维进行清洗,其挥发性、溶解性较好,可以去除纤维表面的油脂、各种溶剂、酸及低分子聚合物等。

(2)方案 将高强涤纶长丝浸入丙酮溶液中,封住杯口,超声清洗2 h后取出,用蒸馏水反复清洗后放入烘箱烘干备用。

1.3 正交试验设计

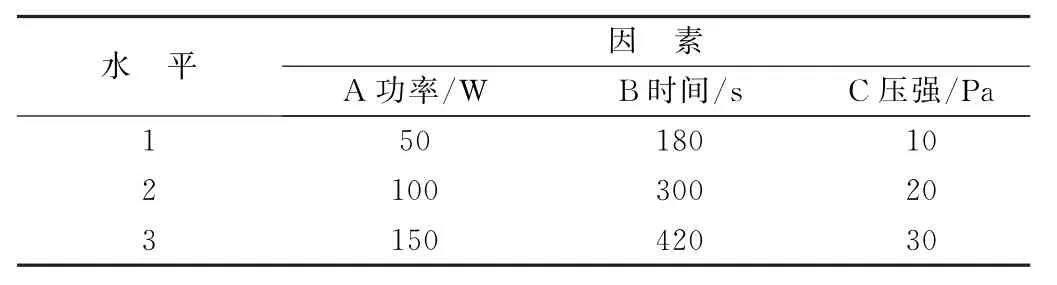

设计3因素3水平的正交试验,见表1。

表1 正交试验因素水平表

2 正交试验结果和分析

2.1 测试试验结果

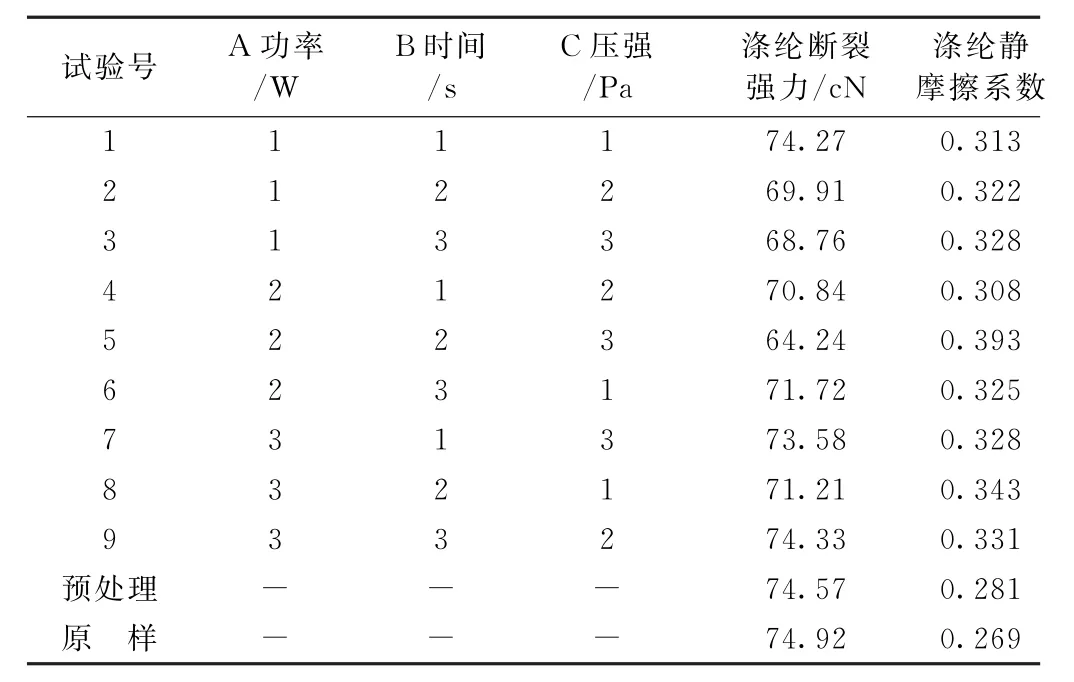

单丝强度的测试,参照ISO 11566-1996《纤维单丝拉伸强度测试》,在万能试验机中进行,测试标距为25 mm,样本容量为50根,正交试验设计及测试结果见表2。

表2 正交试验设计及测试结果

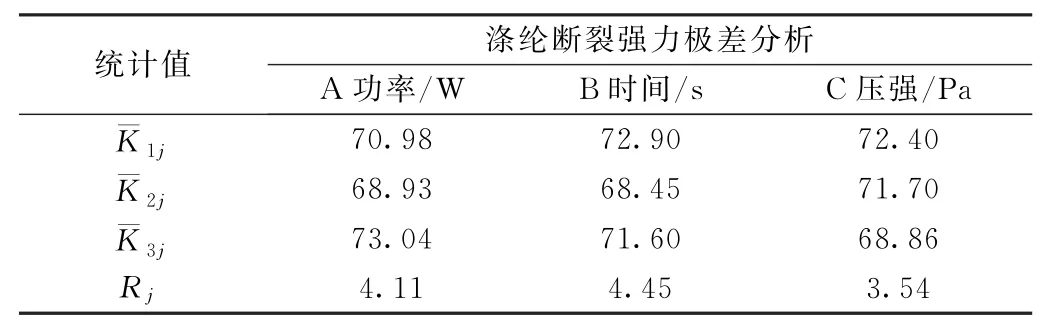

2.2 极差分析

由表3可知,影响涤纶纤维断裂强力的因素影响程度排列为B>A>C,要求断裂强力越大越好,故优化方案为A3B1C1。

表3 涤纶断裂强力极差分析

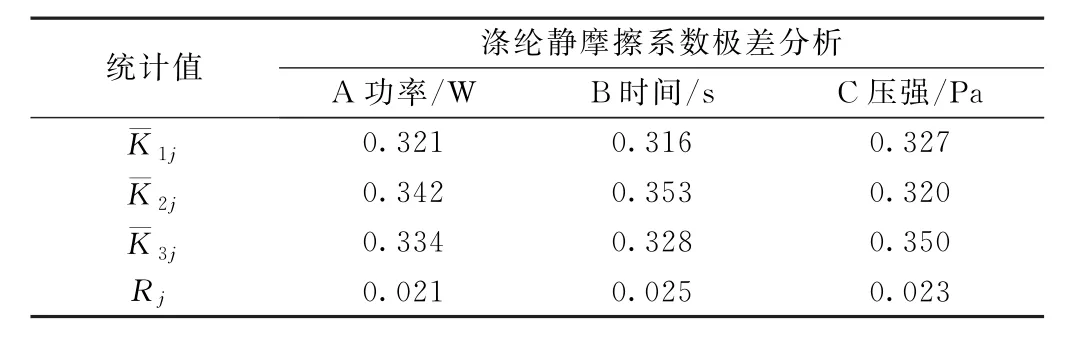

由表4可知,影响涤纶静摩擦系数的因素影响程度排列为B>C>A,要求静摩擦越大越好,故优化方案选A2B2C3。结合断裂强力各因素影响程度的分析,最终对高强涤纶纤维的等离子体改性条件选为A3B1C3,即功率150 W,处理时间180 s,放电压强30 Pa。

表4 涤纶静摩擦系数极差分析

3 性能表征与分析

3.1 纤维单丝强力与静摩擦系数

由表2可以看出,经过丙酮预处理的高强涤纶纤维,其单纤维断裂强力与原样基本保持一致,且静摩擦系数有一定程度的增大,表明预处理对纤维本身基本没有损伤,并清理了纤维表面附着的油脂等杂质。

经过等离子体最优方案处理的涤纶纤维,测得其断裂强力为73.58 c N,较原样下降了1.78%,这是由于表面刻蚀处理使得纤维表面出现小的凹槽,使其断裂强力有一定的下降,但下降程度并不大。测得其静摩擦系数为0.328,较原样上升了21.9%,表明等离子体处理对涤纶纤维造成了一定的刻蚀效果,使其断裂强力略有下降并较大程度地改善了其表面结构,有利于与树脂进行复合。

3.2 纤维表面形态

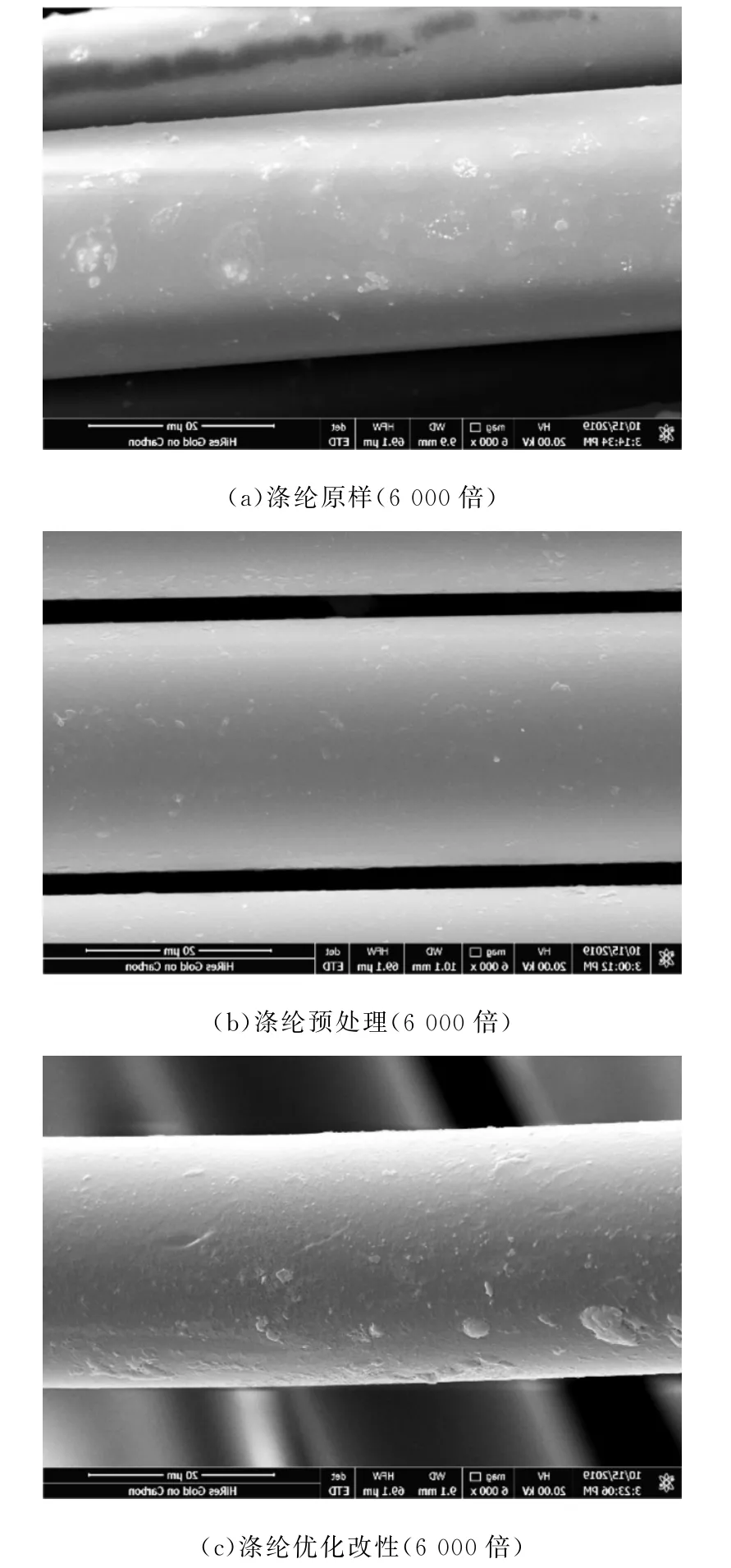

使用Quanta-450-FEG场发射扫描电子显微镜对未处理、预处理和最佳条件等离子体处理的涤纶和芳纶表面形态进行观察,加速电压采用20.00 k V,放大倍数为6 000倍。扫描电镜的结果如图1所示。

由图1可知,涤纶纤维原样表面有明显的杂质附着,而预处理后的试样表面有所改善,表明丙酮预处理清除了纤维表面的油脂等杂质。而经过等离子体处理的涤纶纤维表面产生了凹凸不平的坑槽,这是由于刻蚀而产生的气态物质在等离子体环境中受到活性粒子的作用,又会返回到材料表面形成凸状沉积物,这些凹坑和沉积物共同使得纤维表面的粗糙度明显提高,从而增大了纤维的比表面积,提高了复合材料的界面粘结强度。

3.3 纤维表面浸润性

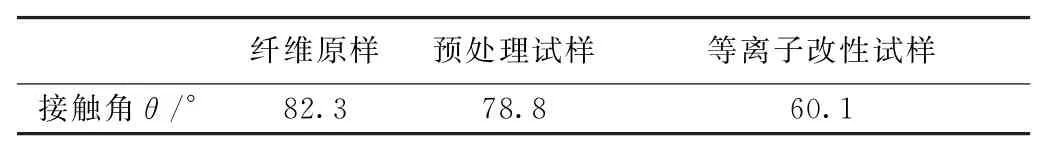

纤维接触角θ是描述纤维润湿能力或润湿程度的一个重要参数。对于同一种液体,固体表面能越大,θ越小,润湿性越好。使用全自动单一纤维接触角测量仪对改性前后的纤维接触角进行测量,结果见表5。

图1 涤纶纤维电镜照片

表5 改性前后的纤维接触角

在经过等离子体改性后,纤维接触角相较于原样下降了27%。这是由于纤维表面一方面产生了一些亲水性基团,另一方面也发生了一定程度的刻蚀,两种因素的共同作用使得处理后的纤维表面浸润性提高。

3.4 傅里叶红外光谱

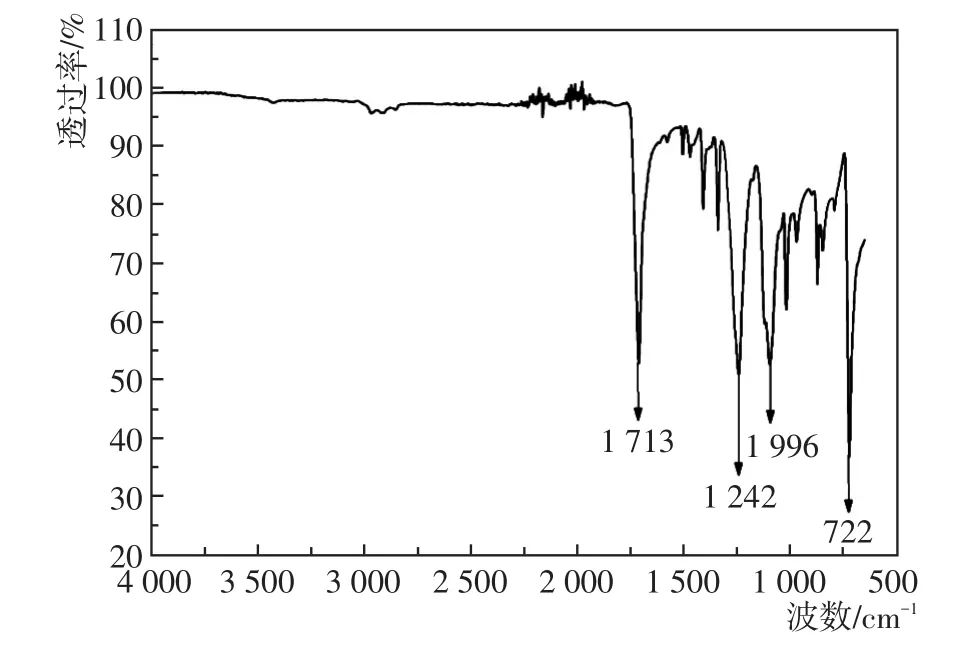

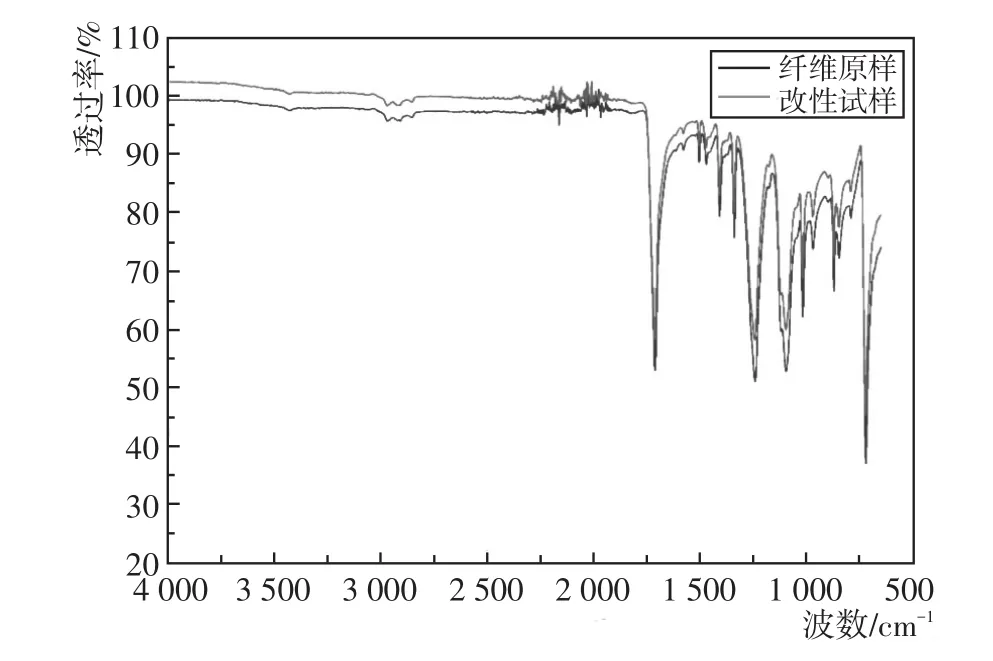

使用Perkin Elmer公司的Spotlight 400Frontier型傅里叶变换中红外/近红外双波段图像分析仪对纤维原样和最优条件改性后的试样进行红外光谱分析。

图2为涤纶纤维原样的红外光谱图,由红外光谱数据分析并结合文献[22-23],可以确定涤纶纤维分子结构中各部分的特征吸收峰位置:1 713 cm-1处的吸收峰归因于羧基的C=O伸缩振动,1 242 cm-1处的吸收峰归因于醇基的-CH2面外摇摆振动,1 096 cm-1处的吸收峰对应于羧基的C-O伸缩振动,722 cm-1处的吸收峰对应于醇基的O-H面外弯曲振动。

图2 涤纶纤维原样的红外光谱

图3 纤维原样与最优改性后试样的红外光谱

图3为纤维原样与最优改性后试样的红外光谱对比,可以看到在1 713 cm-1和722 cm-1处等离子体改性的试样相对于原样的峰值略有增加,进一步说明了等离子体处理为涤纶纤维表面引入了一些活性基团,而其余谱带位置和形状基本一致,证明了等离子体改性在刻蚀纤维表面、改善纤维粘结性能的同时并未破坏高强涤纶纤维的内部大分子结构。

4 结语

采用等离子体处理的方式对高强涤纶纤维进行表面改性,通过单纤强力测试和静摩擦系数的测定结果证实,等离子体改性由于对纤维表面造成了刻蚀,使得单纤维强力相较原样有轻微下降并较大程度提高了其表面粗糙程度;通过SEM测试结果发现,改性对涤纶纤维表面造成了明显的刻蚀并在表面产生沟槽,增大了纤维的比表面积,使之在与树脂复合时的接触面积提高,提高了纤维增强复合材料的界面粘结强度;浸润性测试结果表明,改性后纤维的浸润性得到改善;通过傅里叶红外光谱分析得到,等离子体处理使得纤维表面引入了一些亲水性基团,并在整体上未对纤维分子结构造成破坏。