短波长高频脉冲激光3D 打印铜的研究

2020-03-29杨波

杨 波

(江苏中科院智能科学技术应用研究院,江苏 常州 213164)

在激光增材制造(LAM)技术中选择性激光熔融(SLM)是最广泛采用的制备方案,主要应用于金属材料的增材制造,目前主流的SLM 设备以连续红外激光为主,针对铁基合金(如316L、17-4PH)、镍基合金(如In718、In625)、钛合金(如TA0、TC4)等材料的成型工艺开发已经完成并已实现工业/工程化,但是,连续红外激光对于铜&铜合金等高反金属材料的3D 打印,虽然工业需求和应用很大,但是在技术上一直进展缓慢,究其原因在于。

(1)目前激光增材制造使用的红外激光波长一般在1064nm,而铜等高反金属材料对于1064nm 波长的激光吸收率≤2.5%,因此材料未能很好的吸热熔融,造成激光能量的很大浪费。

(2)铜的导热性好,导致激光在3D 打印过程中很难形成有效熔池,从而使铜等高反金属材料的成型性能差。

(3)由于铜对于红外光的反射率高,所以一般选用大功率的(功率≥1000W)红外激光进行3D 打印,打印过程中热影响区大,导致成型件表面精度低,成分偏析严重,且所需光源设备成本较高,尤其不适合微小尺寸器件的制备。鉴于铜对于短波长(355nm 或者532nm)激光的吸收率≥30%。几乎是1064nm 激光效率的15 倍以上,使用短波长激光是实现铜&铜基材料微小尺寸3D 打印成型的有效方案。本论文首次报告使用纳秒绿光激光3D 打印铜基器件的研究结果。通过调试激光加工参数,验证了短波长脉冲激光对于纯铜3D 打印成型的可行性,其次通过实验,主要研究了单脉冲功率、空间二维重叠率等对纯铜&铜合金成型的影响。

1 实验和装置

实验采用常规的SLM 金属3D 打印系统,激光器发出激光,经过扩束镜将光束进行扩束和准直,然后经2 个反射镜进入振镜和场镜,反射镜的作用是将激光光路反射,并通过微调反射镜使激光光路在进入振镜时能准直同轴。

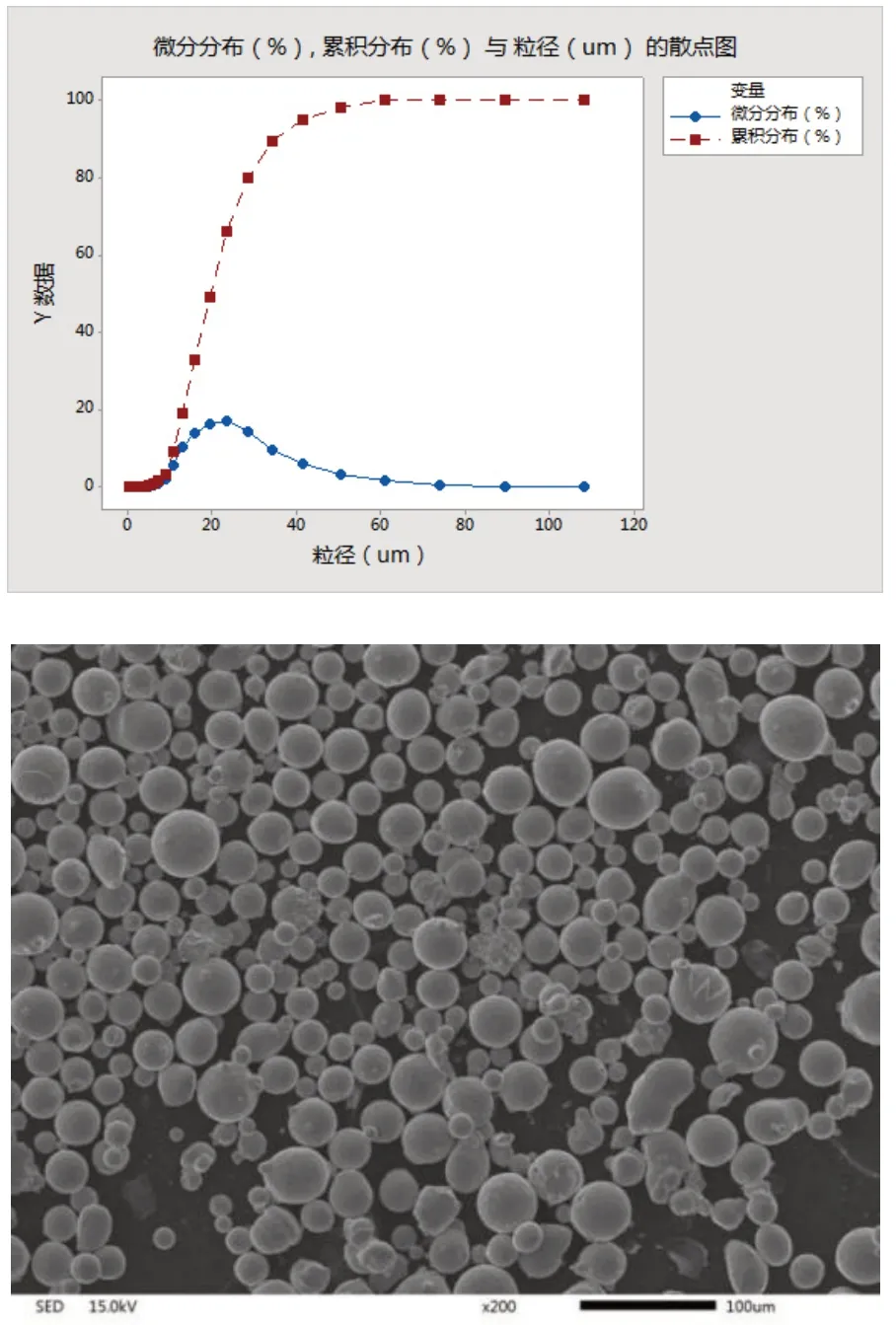

研究中使用平均粒径30um、纯度均为99.8%纯铜粉末,用于研究颗粒尺寸对成型结构和性质的影响,纯铜颗粒粒度部分及形貌图如图1 所示。

图1 纯铜颗粒粒度分布(左图)及形貌图(右图)

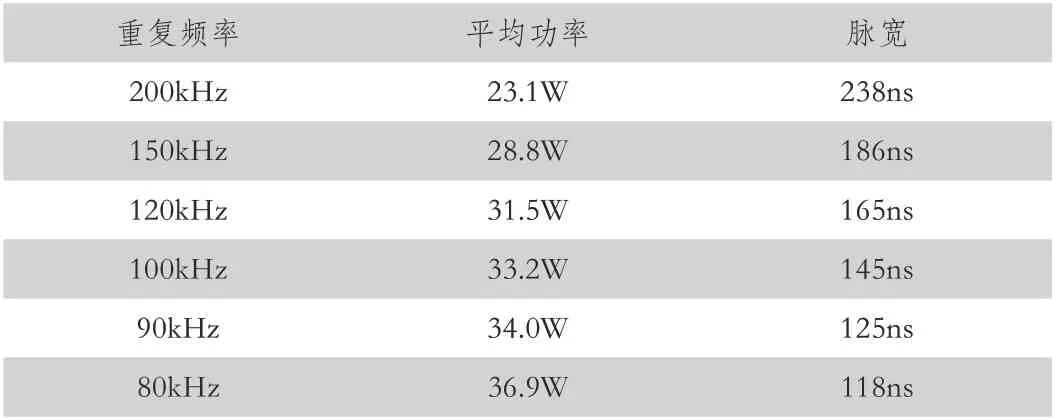

实验所使用的光源为高重复频率长脉宽纳秒绿光DPSS 激光器(型号是Awave532-35W-50K-LP)。表1 列出激光器在不同重复频率下,其最大平均功率和相应脉宽。重复频率,激光功率和脉冲宽度(脉宽)这三个激光参数对颗粒熔融和成型起着关键的作用。

表1 激光器基本参数

实验包括三个部分:

(1)改变激光加工参数,打印简单块材(圆柱体/长方体),通过计算成型块材的质量和体积比获得密度,使用扫描电子显微镜观测材料内部的结构(熔融状况)。

(2)测试后处理(退火)对材料致密度和结构的影响。

(3)打印器件,验证打印的可行性。

2 结果和讨论

2.1 脉冲绿光实现铜的3D成型的原理

根据激光与材料相互作用的机理,激光被微米颗粒吸收后,把能量传递给晶格,引发晶格振动最后导致温度的上升,直至颗粒的熔融。

(1)连续激光注入能量的过程可以看作是一个单一的热积累过程(heat accumulation process)。温度高低取决于激光的功率密度(单位面积上的功率Ppeak=功率(Pa)/光斑面积(S))。当激光在材料表面的光斑面积确定后,温度随着功率增加而增加(图2A)。

(2)而脉冲激光的能量注入的过程可以看作是单脉冲引发的瞬态加热以及瞬态残余热积累的复合过程。首先单个激光脉冲可以在脉冲宽度的时间内把激光脉冲能量注入到单位面积的材料中,产生瞬态的高温。瞬态温度的高低取决于脉冲的峰值功率密度(单位面积和时间上脉冲能量=脉冲能量(E)/脉宽(τ)x 面积(S)),当激光在材料表面光斑面积确定后,温度随着脉冲峰值功率(单位时间上脉冲能量Ppeak=脉冲能量(E)/脉宽(τ))增加而增加。当单个脉冲结束时,瞬态温度会下降,下降的速度取决材料热导效率。所以,如果在下一个脉冲激发时,由于有残余热的存在,这时侯的起始温度就高于前一个脉冲的起始温度。如此循环就会通过残余热的积累实现材料整体温度提升来维持熔融池存在。

因此,实现脉冲激光熔融金属颗粒必须具备三个条件。

(1)合适的激光能量保证能量密度(Fluence)低于材料去除阈值。

(2)尽可能长的脉宽(>100ns)满足颗粒熔融的峰值功率(Ppeak)。

(3)尽可能高的脉冲重复频率,保证脉冲之间的时间间隔接近金属的热弛豫时间(微秒量级)。根据上述的脉冲激光引发金属粉末熔融的机理,本研究选用波长为532nm 的高重复频率(最高可达300KHz)、长脉宽(最高可达250ns)激光探索实现高密度铜的3D 打印技术,包括峰值功率(Ppeak),空间二维重叠率等激光加工参数对纯铜粉末3D 打印成型的影响。

2.2 成型铜块材的质密度和微结构的分析

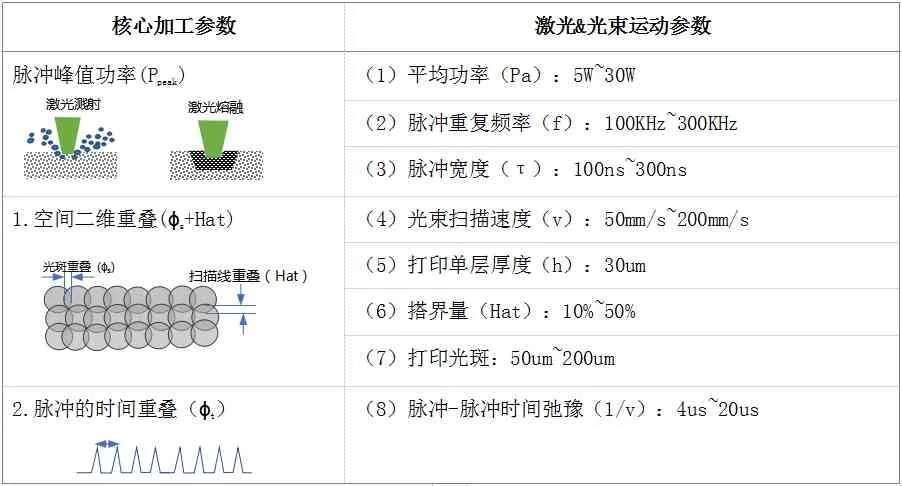

表2 核心加工参数及激光&光束运动参数

众所周知,3D 打印成型的关键是:(i)粉末颗粒的熔化;(ii)形成一个熔池并维持一定时长。对脉冲激光3D 打印而言,最大的挑战不是粉末颗粒的熔化而是形成和维持熔池。通过上节分析,可以得出影响熔池形成和维持的主要核心加工参数是(i)脉冲激光的峰值功率;(ii)空间二维重叠率(光斑之间重叠率和扫描线之间的重叠率-搭接量Hat);(iii)脉冲的时间重叠率(:脉冲-脉冲时间间隔)。本节将分析讨论核心加工参数对成型材料密度(ρ)和微结构的影响。表2 列出核心加工参数和对应相关的激光&光束运动参数。

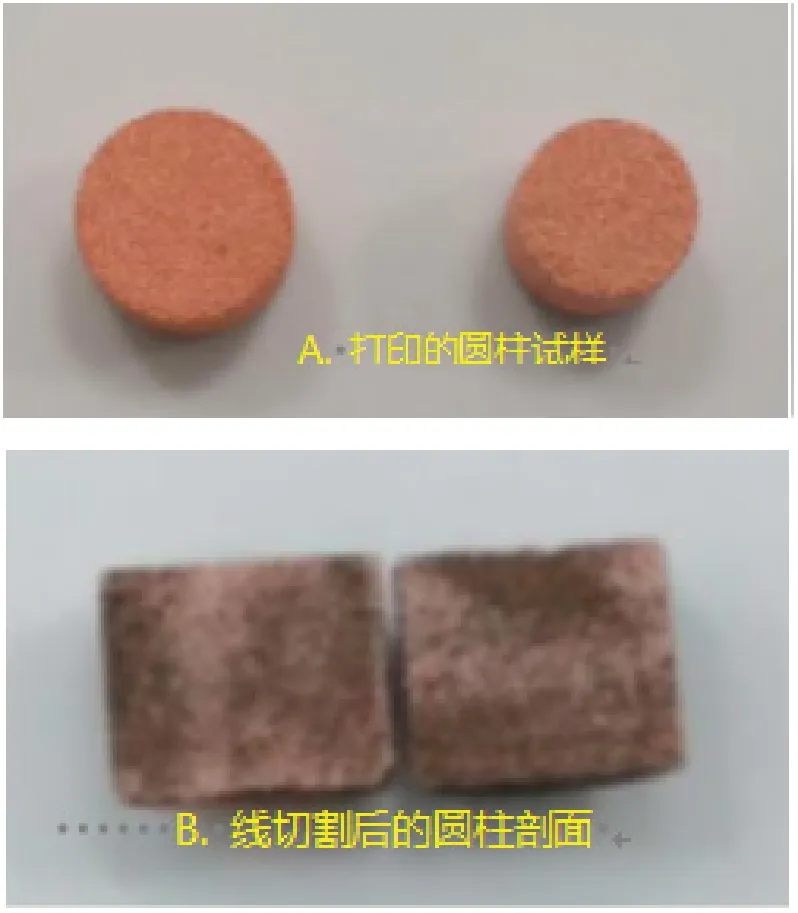

在实际的打印过程中,需要同时优化三个核心参数保证粉末的熔融和成型。这个优化可以通过调节表2 中列出的8 个有关的激光&光束运动参数来完成。出于对成型密度测量和内部结构分析目的,仅仅需要打印简单的圆柱试样,如图2 所示,密度可以通过测量圆柱体的质量和体积比得到。通过扫描电子显微镜观察剖切试样的断面获得内部结构(熔融、烧结、空隙等)。

图2 打印纯铜圆柱试样

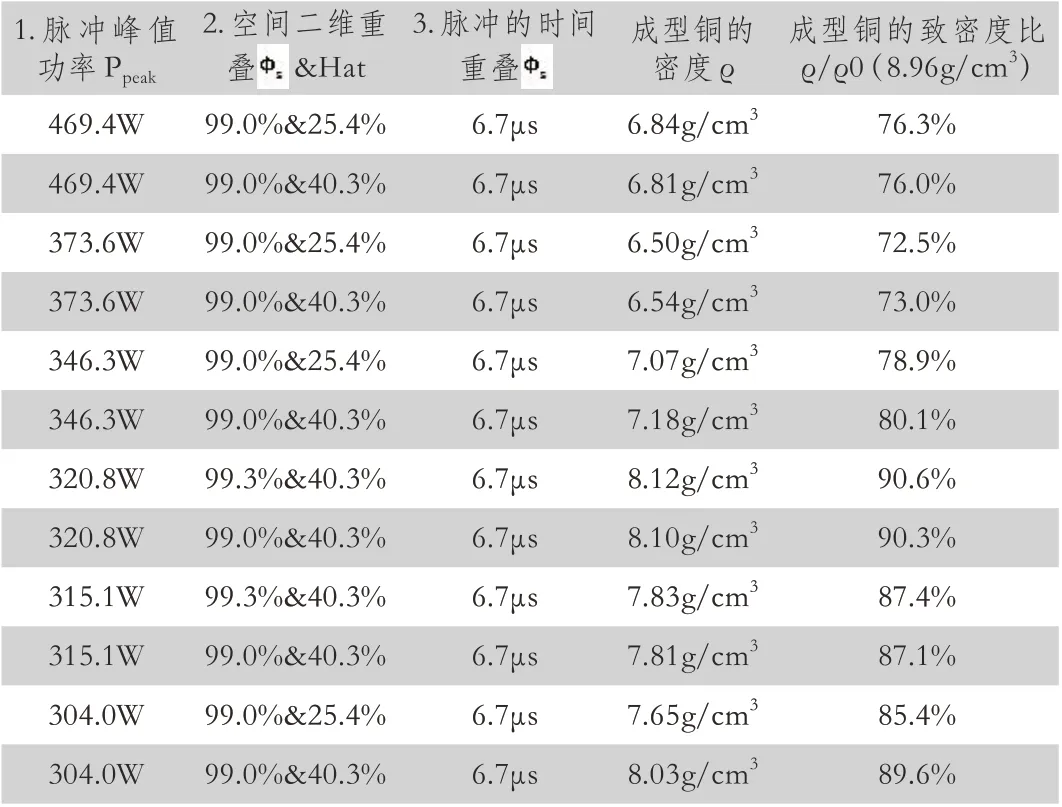

表3 列出3D 打印的铜密度(ρ)相对于标准铜材的密度比(ρ/ρ0:本实验样品密度/标准铜块材密度)以及相关的核心加工参数。

表3 脉冲激光3D 打印铜基本参数及相应密度

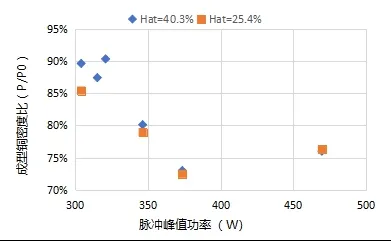

在该测试中,保持光斑重叠率基本恒定,测试在不同重叠率(25.4%和40.3%)下,改变峰值功率对密度的影响。从表中可以看出,峰值功率(Ppeak)对铜成型的密度有着显著的影响。在峰值功率为320.8W 的条件下可以获得最佳的密度(8.12g/cm3),其形貌图如图4A 所示,相当于90.6%的标准铜密度(标准铜密度:8.96g/cm3),如图3 所示。

图3 试样剖切面SEM

根据表3 的数据,图4 给出成型铜的密度随峰值功率的变化曲线。当峰值功率大于325W 时,密度会显著下降。可能的原因是材料的溅射(Ablation)的发生。众所周知,在脉冲激光3D 打印过程中,一直存在着材料的熔融和溅射的竞争机制。通过调制峰值功率来控制加工机制(熔融或者溅射)。

图4 成型铜的密度随峰值功率的变化曲线

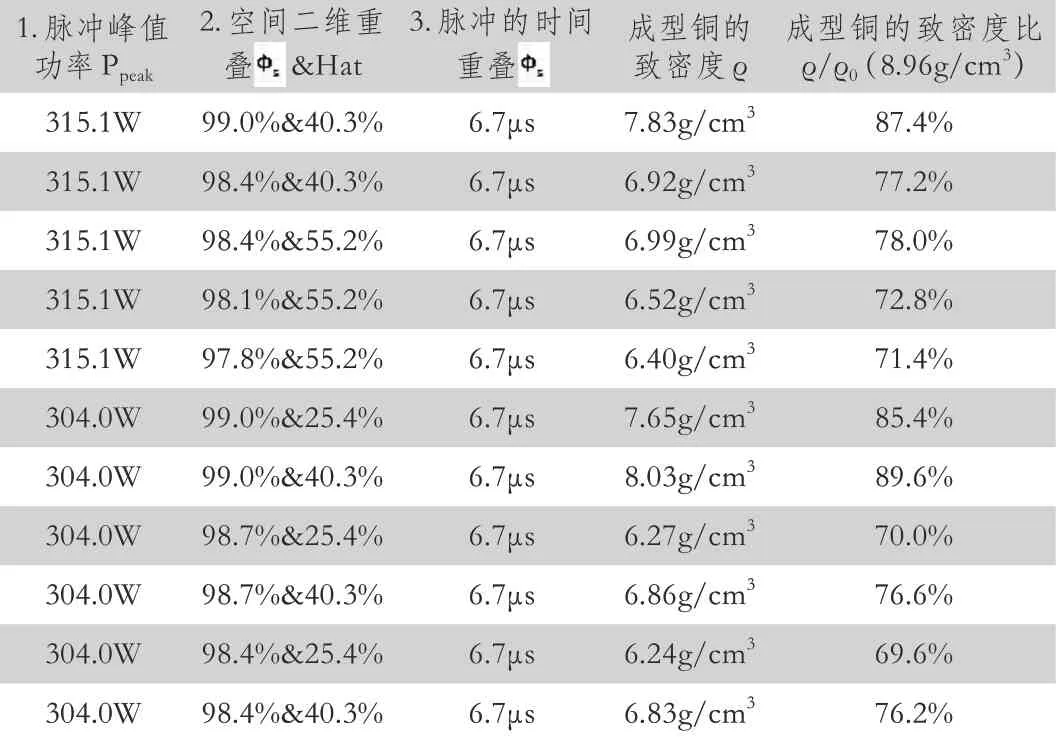

在确定加工需要的峰值功率范围后,就可以分析重叠率对密度的影响。表4 列出在固定峰值功率和不同重叠率的条件下成型铜密度。

表4 不同重叠率对成型件密度的影响

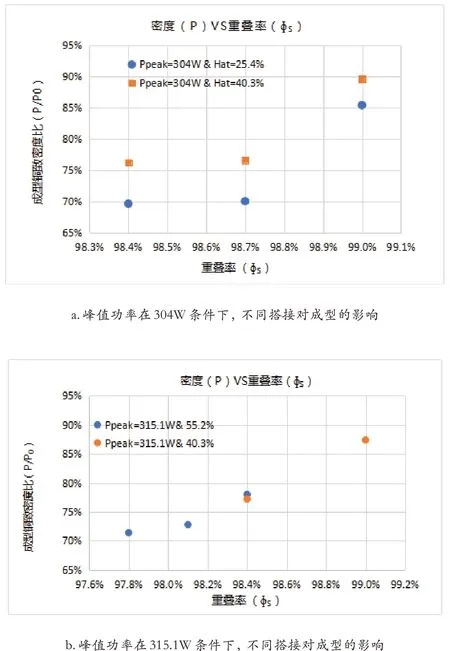

根据表4 的数据,图5a/b 分别给出成型铜的密度随重叠率的变化曲线,密度随重叠率(&Hat)的增加而增加。光斑的重叠率对密度的影响会更加明显。原因之一是由于光斑的高斯分布,微小的重叠变化会导致显著能量注入的变化。这也指出采用平顶光斑会有效的提升加工的质量和稳定性。

图5 成型铜的密度随重叠率的变化曲线

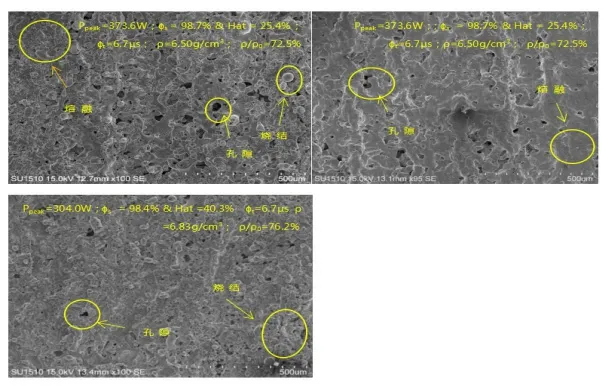

成型铜的内部结构的分析有助于分析加工参数对密度的影响。一般而言,即使金属颗粒通过瞬态高温融化,但是如果熔池的存在太短,溶化的颗粒无法连接成一体,就会出现烧结和大量空隙。这就会导致材料密度的下降。图6 给出在三个不同峰值功率下纯铜样品内部面形貌图。

通过多SEM 图像的分析,得出以下结论。

(1)结构显出一个不均匀的粉末颗粒融化,烧结,熔融共存的复合结构。

(2)在峰值功率Ppeak=304.0W 的条件下似乎烧结占主导(烧结簇占多数,空隙少),在峰值功率Ppeak=373.6W 的条件下,熔融占主导(连续熔融区,空隙较多),在峰值功率Ppeak=373.6W 的条件下,虽然还是熔融占主导,但是出现更大的空隙,似乎有材料去除的迹象。

(3)虽然观察到微结构的差异,但是成型铜的密度没有太大的差异。可能的原因是缺陷密度仍然很高,需要继续降低。

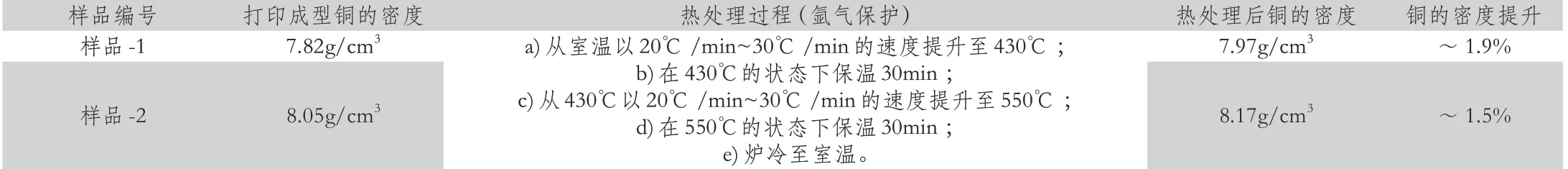

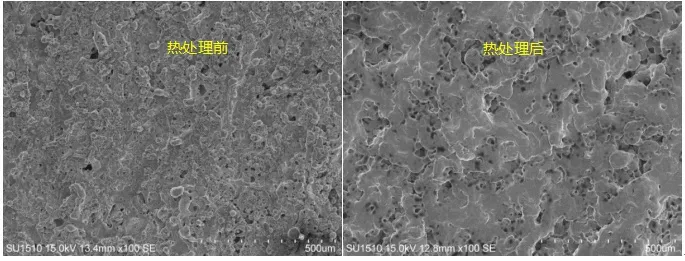

对于脉冲激光3D 打印铜而言,提升成型铜的密度是一个重要的指标。除了优化核心加工参数意外,本研究测试了后续热处理对成型密度的提升,结果显示经过热处理铜,其密度有1.5~1.9%的提升。表5 列出后处理的实验过程和结果,图7 列出了热处理前后纯铜试样内部形貌变

图6 不同峰值功率下纯铜样品内部SEM

表5 后处理实验过程和结果

图7 热处理前后纯铜试样内部形貌变化

该测试也说明如果打印过程中对基板提高一个稳定持续的热源,会对改善成型铜的密度有帮助。

2.3 打印金属铜

作为初始研究,仅仅打印2 种相对简单的结构作打印可行性的验证,如图8a/b 所示。

图8 纯铜样品

3 结语

通过以上的实验研究,验证了低功率(<20W)高重复频率(>100kHz)长脉宽(>150ns)532nm 激光进行3D 打印纯铜粉末可行性,得到了最高密度为~92%的成型铜。通过研究激光脉冲峰值功率,脉冲的空间重叠率,脉冲时间重叠对密度和内部结构的影响,建立了三者之间内在关联。同时也是首次揭示了脉冲激光打印的复合物理机制(烧结,熔融,溅射)。高质量铜的成型可以通过调制核心激光加工参数对打印过程进行有效控制来实现。该研究同时为高密度,高精度微小尺寸铜基器件的短波长脉冲激光器研制打下基础。