柳钢1450mm 热连轧线飞剪控制优化实践

2020-03-29张晓勇谭铁泳

张晓勇,耿 伟,谭铁泳

(广西柳州钢铁集团有限公司,广西 柳州 545002)

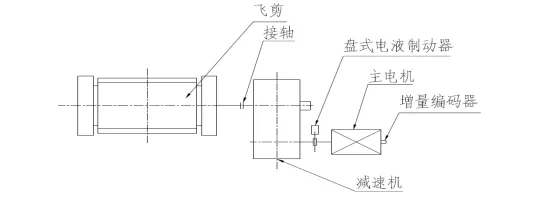

1 飞剪设备结构

柳钢1450 热轧线飞剪为转鼓式飞剪,结构如图1,主要由飞剪本体装配、接轴、减速机、主电机等部件组成。主传动带动下转毂,通过安装在转毂两端的两对同步齿轮传动上转毂。上、下转鼓共有两对刀片,每个刀片均有锁紧缸锁紧刀片[1]。

图1 飞剪结构组成

2 飞剪剪切自动控制分析

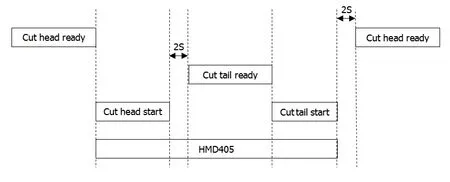

飞剪剪切控制分为切头剪切控制和切尾剪切控制,分别剪切中间坯头部和尾部不规整部分,保证精轧头部穿带和尾部抛钢的安全[2]。当中间坯头尾触发飞剪前面的HMD405 热检检得和检失信号时,根据热检到飞剪中心线距离和设定切头、切尾的长度,以及飞剪从起始位置运行到剪切位置的时间,进行跟踪计算飞剪剪切启动时间,飞剪信号逻辑控制如下图2。

图2 飞剪信号逻辑控制

2.1 切头剪切控制

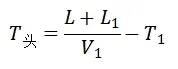

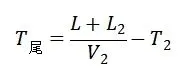

切头飞剪控制步序,定义HMD405 距离飞剪剪切中心线距离为L,中间坯头部运动速度V1,飞剪切头从预定起始位置启动到剪切用时为T1,设定切头长度为L1,则飞剪切头剪切控制为当中间坯头部到达HMD405 热检位置时,HMD405 热检检得信号延时T头时间后飞剪启动运行加速至设定超前率超前于中间坯速度的速度时进行头部剪切,动作完成后转鼓根据预摆设定切尾角度进行走位,等待切尾信号。

2.2 切尾剪切控制

切尾飞剪控制步序,定义HMD405 距离飞剪剪切中心线距离为L,中间坯尾部运动速度V2,飞剪切尾从切尾等待位置启动到剪切用时为T2,设定切尾长度为L2,则飞剪切尾剪切控制为当中间坯尾部离开HMD405 热检位置时,HMD405 热检检失信号延时T尾时间后飞剪启动运行加速至设定滞后率滞后于中间坯速度的速度时进行剪切,确保将中间坯尾部切断并分离开导向落入飞剪废钢收集器内。

3 飞剪运行稳定及剪切精度提高

综上分析,影响飞剪剪切稳定性因素有飞剪本体设备状态,影响飞剪剪切精准度的因素主要有HMD405 热检信号精准度、中间坯速度计算精准度

3.1 飞剪本体设备维护

通过跟踪现场飞剪实际剪切情况,发现影响飞剪剪切质量的主要有刀片质量状态、刀片间隙、刀片重合度,对此进行标准化的管控维护。

(1)要求飞剪刀片间隙控制在1.1mm~2.5mm 之间、飞剪刀片重合度3mm~8mm 之间,在每次检修时进行测量调整。

7.2.11白粉病①结合冬剪和夏剪,剪除病稍,将其装入塑料袋内在园外深埋。注意防止白粉脱落飞扬。②发芽前喷布3~5波美度石硫合剂或成标(硫磺悬浮液)500~800倍液,花序分离期可选用40%福星8 000倍、10%世高6 000倍、硫磺胶悬浮液200~300倍或甲托800~1 000倍液;5月中下旬发病盛期可喷布三唑酮1 000倍、特普唑2 000倍或其他三唑类治疗剂。

(2)每天停机点检时,检查飞剪刀片刀刃质量,是否存在钝口或粘渣情况。

(3)飞剪刀片使用过钢量≤30 万吨进行更换,新刀片上机前认真测量刀片尺寸精度、硬度表面质量以及刀刃质量,并按要求记录存档。

3.2 热检检测精准度提升

3.2.1 检测环境条件提升

(1)定期对热检冷却水、气管以及镜头进行检查维护,减少热检本身因素产生的信号误差。

(2)对热卷箱区域冷却水系统中喷水角度、冷却水量、内外冷自动控制等进行系统性改造升级,减少外部因素对热检信号产生的不利影响因素,以提高检测精度。

(3)对热卷箱夹送辊压力进行逻辑控制优化,以改善开卷后中间坯的平直度,减少带钢凹凸不平表面存在积水对热检信号的影响。

(4)对飞剪前辊道以及过渡板增加冷却水系统,保持长期有效供冷,以减少水雾的形成。

(5)对精除鳞箱切水板切水板高度和切水板板面进行改造,有效改善切水和封水效果,减少漏水到带钢表面后对热检信号产生的影响。

3.2.2 检测仪器升级

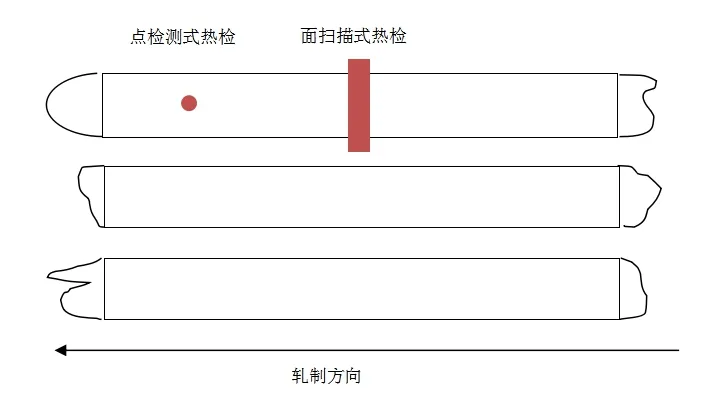

由于中间坯头尾形状不规整如图3,原有点检测式间只能检测中间位置热信号,当中间坯头尾形状严重不规整时,热检检测与实际产生位置将会产生偏差,直接影响到剪切精度。通过采取将点检测式热检更换为更为先进的秒扫描式热检,既可以检测整个中间坯横断面热信号,又防止了漏检、失检等现象发生,大幅提高了热卷检测精度和防水雾干扰性能,为进一步提高飞剪剪切精度提供了基础条件[3]。

3.2.3 中间坯头尾形状优化

(1)通过控制中间坯带钢头尾形状质量,以提高飞剪检测精度。

(2)提高粗轧板形稳定性,减少热卷箱卷偏再开卷产生的头部挤压变形。

(3)定期测量热卷箱区域弯曲辊辊缝以及辊面的检查,以保证良好的卷形质量。

图3 常见中间坯头尾形状

3.2.4 剪切距离优化

在热检跟踪计算完成后中间坯还需要一定时间方可到达飞剪处剪切,期间由于中间坯运动速度波动等都会降低计算精度,特别是执行切尾计算时,中间坯速度跟随精轧F1 速度后滑时刻发生变化。根据上文公式也可以得出,热检检测位置跟飞剪剪切位置的距离L 的长短会直接影响飞剪剪切计算精度。通过将热检原位置向飞剪侧平移1 米距离,减少了热检跟飞剪距离L,提高了剪切精度。

3.2.5 中间坯计算速度准度提升

中间坯切头速度通常采用固定值的飞剪区辊道速度,以保证平稳的送入精轧机组,当热卷箱区域接收到精轧首机架F1 咬钢信号后,速度自动切换跟随F1 后滑速度[4]。在实际生产过程中,热卷箱开卷过程常常出现开卷卡阻或开卷打滑情况,导致切头计算很产生偏差,在精轧咬钢后热卷箱和飞剪区域轨道速度处于动态跟随状态,也对切尾精度计算产生了影响。

因此通过控制优化,切头速度采用热卷箱辊道设定速度进行计算跟踪,有效地提升了切头精度, 而切尾则采用距离飞剪最近的精除鳞箱前夹送辊速度来做为跟踪速度,以减少对切尾的影响。

4 效果及总结

通过分析热轧1450 线转鼓式飞剪设备结构及自动控制步序,采用减少现场水汽、烟尘的干扰、升级扫描式热检、改善中间坯头尾形状、调整热检位置以及优化速度剪切等措施,大幅提高了飞剪剪切精准度,减少了因剪切不准确产生的生产故障以及对下道工序的影响,同时提升了生产成材率,降低了生产成本。

根据数据统计,自完成飞剪剪切优化及标准化管控应用后,热轧1450线飞剪切损率由原0.38%下降到0.33%,飞剪故障率≤1次/月,有效提升了生产技术指标和设备运行稳定性。