热镀锌产品表面质量的提升

2020-03-29代博

代 博

(唐山钢铁集团高强汽车板有限公司,河北 唐山 063000)

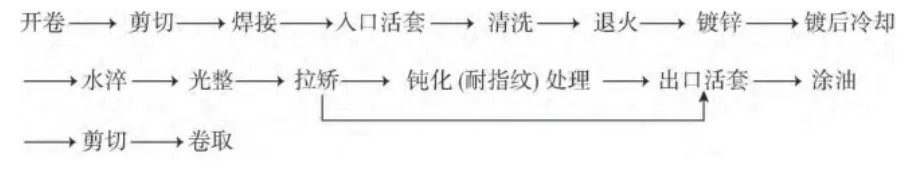

1 连续热镀锌工艺流程

下图中所显示的就是连续镀锌机组主要的工艺过程。在入口活套前和出口活套后它们之间的各种工作程序都是为了确保机组能够连续稳定运行。而从清洗阶段开始到耐指纹处理的过程当中,设备功能是否完好,工艺条件是否稳定对产品质量的好坏起到了决定性的因素。

图1 连续热镀锌工艺流程

2 影响带钢表面清洗效果的因素

2.1 碱液的浓度

适当提升碱液中的碱浓度,就会加大表面的皂化反应,从而使油污去除的效果得到增强。但是如果不注意碱浓度的提升数值变化,盲目的加大,碱溶液的表面张力就会随之增加,使得润湿和清洗的效果也会受到严重的影响,所以不建议过高的增加碱浓度。当碱溶液的浓度在2%(20g/L)的时候除脂效果就会非常明显,能够达到95%的脱脂率,从而使带钢表面残铁量和残碳量低于10mg/m2,使带钢镀锌生产工艺对于所要求的板面清洁得到了一定程度的满足。

2.2 带钢表面的残油、残铁量

如果大量的油脂和铁粉残留在冷硬带钢表面,就会增加清洗的难度,从而就会增加碱液的使用量。通常来说,基本上唐钢高强汽车板的连续热镀锌生产线所使用的冷硬带钢原料来自同一出处,所以带钢原料的清洁程度就不会有特别大的差别,从而使得清洗段工艺参数的稳定有了一定程度的保障。

2.3 表面色差问题

带钢表面较光滑时产生镜面反射,从外表看会发亮,这一现象是常见的FB 表面状态,带钢表面粗糙会产生漫反射,外观看上去发暗,这样光滑的表面和粗糙的表面存在严重色差。①肉眼看上去发暗的地方表面粗糙度数值比较高,超过了控制的最合适范围;②同样是肉眼看上去发暗的地方锌层厚度不均,与正常位置的锌层厚度相比要厚于正常厚度;③观察钢板表面,确定钢板两侧宽度是否符合规格,确定镀锌层表面质量优劣,如果镀层表面暗淡,触摸后有粗糙感觉,针对有缺陷问题位置进行金相组织分析,说明热轧遗传是导致带钢表面有色差的主要原因。通常情况下热轧的组织既均匀又细小,边部会最先冷却下来,而且氧化铁皮相对来说比较薄,酸洗之后表面的粗糙度小,而中间部位较边部来说情况相反,其组织比较大,冷却的速度就会相对较慢,出现带状形态,经过长时间氧化铁皮变厚,表面经过酸洗后粗糙度增大,展现出热轧遗传,在高速冷却下,超低卷曲温度可降低热轧过程中所带来的不利影响。从而使热轧组织整体的均匀性得到有效控制。④锌锅内夹杂物分析。锌锅内不仅有液态锌,还会存有极少的锌渣,通常情况下锌渣有底渣、悬浮渣和浮渣3 种存在形式,一般密度较重的为底渣,包括FeZn7,Fe-Zn-Al 的三元合金化合物为悬浮渣,悬浮渣容易受锌锅搅动的影响而浮动在锌锅中,密度较轻的为浮渣,包含Fe2Al5Zn5-x或FeAl3Zn3-x金属间化合物和ZnO、Al2O3氧化物组成。随着锌液成分、带钢的表面状况、锌液以及带钢温度、扒渣频率等原因的影响导致锌渣的数量、尺寸及形态的变化会在一个极大的范围内。暗斑缺陷产生的初步原因就是:锌锅中的带钢被吊出之后,经由气刀的刮锌过程,再经过气刀的喷吹作用,使锌液出现飞溅的情况,然后带钢表面被锌渣完全覆盖,在经过气刀时锌渣被气刀的喷吹气体吹掉,这时镀锌层还不能完全凝固住,不仅粘度非常大而且流动性能低下,属于半凝固的状态,就会留下由于相互作用而产生的痕迹在镀层的表面上,特别是那些较大的锌渣,刮扫的痕迹就会尤其显眼,从而在带钢的镀层表面形成一些颜色发暗的斑点。锌液的表面共同存在着Fe-Al-Zn 渣粒与ZnO、Al2O3氧化膜,锌渣对带钢镀层表面进行刮扫的同时,镀层表面也会被氧化膜整体覆盖住。

3 热镀锌产品表面质量的提升方法

3.1 碱液浓度的调整

通常来说,碱液浓度越高,越有利于皂化的反应进程;但是如果碱溶液浓度超出了规定的数值范围,就会减少油脂皂化所得到的产物尤其是脂肪酸盐在碱液的溶解度也会随之降低,致使带钢表面存留大量的皂化产物,严重影响清洗的效果。为了保证碱液度能控制在最适合的范围之内,因此,只有使清洗段的其它的工艺参数值保持不变,才能对不同碱液浓度对带钢清洗之后的清洁程度进行比对。而此时,如果碱液浸泡池中碱液的浓度维持在2%~5%(20g/L ~50g/L)之内,电解清洗槽碱液的浓度维持在3%~6%(30g/L ~60g/L)之内,使带钢镀锌生产工艺对于所要求的板面清洁得到了一定程度的满足。

3.2 槽液液位高度的调整

循环槽中会有大量泡沫产生,并且会慢慢的破裂。如果循环槽内液位位置超出了一定的高度,循环槽的溢流口处就会有大部分没有破裂的泡沫流出,从而造成不必要的浪费。所以,使液位不超出合理的范围,维持在一定的高度,为了降低损失的发生而给泡沫的破裂留有一定的空间是非常有必要的,经过多次进行试验并比较,如果碱洗循环槽能够有保持在9m3 ~12m3 的槽液时,不仅不会对生产节奏产生影响,还会使泡沫溢流得到有效控制,从而在一定程度上降低损失。

3.3 钝化系统的工艺优化

为了使锌的化学活性减少,通常会使用铬酸盐溶液对其进行钝化处理,从而会有一层铬酸盐转化膜层覆盖在锌的表面。我们把这种成膜工艺称作“镀锌钝化”。镀锌钝化以前大多使用喷淋挤干进行钝化,但是极易在带钢表面两侧产生钝化黄斑缺陷,即使采用热风干燥,干燥的温度也是有限的,无铬环保钝化液也无法使用(要求烘干板温80℃以上)。由于现代对于环保的要求越来越高,许多欧洲国家对6 价钝化液已经明确禁止使用,冷轧厂为了保证出口的订单从而对钝化挤干设备进行升级改造。

3.4 光整机、拉矫机设备和程序的优化

在生产镀锌板过程中,改善板带表面质量的一个重要环节就在于光整机。光整机原有湿辊系统在生产进程中,由于不能充分冲洗干净,经常出现工作辊黏附锌渣的现象,在钢带表面就会形成硌窝,不仅对产品质量产生严重的影响,而且还会使工作辊辊耗增加,因此提议高强板镀锌线光整机可以增加一套高压水喷淋处理系统,这样既可以使光整机黏锌的严重问题得到解决,又能使辊耗降低,同时使带钢表面质量得到提升。优化光整机过焊缝打开程序,对光整机液压站备压系统进行有效调整,使得光整机过焊缝时能够快速打开闭合,这样就会使光整机过焊缝的打开时间降低,带钢头尾未光整的长度也会减小,切除长度降低,产品成材率则提高了,使产品质量在一定程度上得到了保障。在连续热镀锌生产线中,经过焊接、清洗、退火炉、锌锅和镀后冷却等过程的冷轧板带,则容易使波浪湾、漂曲等缺陷得产生,当前社会,不论是家电还是建筑行业对镀锌板的平直度和机械性能要求越来越高,拉矫机已经成为镀后处理的重要设备。所以,我们在实际生产的过程中要对拉矫区域辊系精度进行标定,从而使啮合量及延伸率得到精确控制。

3.5 暗斑缺陷改进措施

①减少锌渣的生成。一方面,存在于热镀锌基板表面上的铁粉和油污要进行清洗,并使清洗质量得到提升。进入锌锅的带钢表面残留物的多少,直接决定着锌渣的生成量;另一方面,把锌锅中铝含量把控在0.16%~0.19%之间,铝含量越少,相对浮渣的生成量也会越少,他们之间成正比例。这两种办法的实施从根本上使锌渣的生成量控制到了最低。②按时清除表面浮渣。制定一定的规范来确保捞渣、扒渣的方法和频次有一定的规律性,对锌锅尤其是驱动侧表面的浮渣进行及时的清洗,防止驱动测表面聚积大量的浮渣,影响使用。③调整气刀高度。提升气刀的高度,至少高于400mm,同时对吹气压力进行一定的调整,避免由于锌液的四处飞溅而使锌渣对镀层的表面进行刮扫。经过工业试验数据说明,通过对以上三种方法的使用,使得暗斑缺陷得到了有效的控制,瑕斑的各项数据包括尺寸、数量和色差都会有一定程度的下降,从而大大提升了镀锌带钢板面的质量和产品合格率。

3.6 炉内气氛

所谓炉内气氛主要包含露点、氢含量和氧含量三个主要的因素。对于含有一定量水汽的空气,在气压不变的情况下降低温度,使饱和水汽压降至当时实际的水汽压温度,称之为露点。炉内气氛的露点对于保护炉内气体的含水量是非常重要的,带钢表面氧化铁皮的还原受到露点高低的影响,因此要对退火炉内露点的测试工作引起必要的重视。通过炉内露点的测量与分析可以间接的推断炉内保护气体的成分变化和钢带表面被氢气还原的状态。经过大量事实证明,这种推断不会由于人们的其他想法而进行改变,它是客观存在的,对于热镀锌的生产是非常重要的。炉内气氛想要保持良好的状态要依靠以上三个重要的技术指标来权衡,使指标产生波动有各种各样的原因,比如炉内冷却水泄露、炉体密封不好、辐射管破损等,都会使气氛产生剧烈的波动变化,都是致使钢带出锌锅之后出现色差、露钢,脱锌严重的重要原因。

4 结语

综上所述,还需要进一步提高产品表面质量,降低生产成本,为国内其它钢铁企业消除热镀锌产品表面质量缺陷提供了可借鉴的工艺改进方法。