九江城门山矿区钻探施工难点与对策

2020-03-29罗康杰戈良淼

罗康杰,戈良淼

(江西有色地质勘查一队,江西 鹰潭 335000)

1 矿区地质概况

城门山铜矿矿区钻遇地层岩性自上而下为:第四系表土层、灰岩、花岗闪长斑岩、大理岩化灰岩、白云质灰岩、含铜黄铁矿、石英砂岩,详见表1。主要钻遇地层为灰岩,岩石溶蚀裂隙发育,局部漏失、破碎严重,可钻性在6 ~8级;石英砂岩、含燧石结核灰岩坚硬致密,脆、碎,可钻性在10 级左右;花岗闪长斑岩等强风化带遇水极易分解,松散剥落,钻孔掉块、垮渣、坍塌频繁,可钻性在4 级左右[1]。

2 钻探施工难点

(1)灰岩地层裂隙发育,溶蚀现象明显,溶洞甚至串珠式溶洞极其常见,孔内漏失严重,施工钻孔多为不返水孔,因此堵漏是难题,且溶洞内含有充填物,导致跑斜、断钻、卡钻比较突出。

(2)钻孔超径和缩径问题同时存在。花岗闪长斑岩破碎地层遇水极易掉块坍塌形成“大肚子”,造成泥浆返速低,使岩粉不能有效地被排除,从而在孔底堆积,导致孔底回转阻力大,易造成憋泵憋钻、断钻杆事故或导致加杆困难和埋钻。钻孔缩径则直接导致卡钻[2]。

(3)本矿区地质技术要求终孔时靶区为不得偏离勘探线距10m 范围内,技术要求高,因此防斜纠斜是难题。

(4)燧石结核灰岩、石英砂岩属坚硬打滑地层,进尺慢,时效低,而且该地层软硬不均,易跑斜[3]。

3 钻探工艺

3.1 钻孔结构

根据钻孔设计深度和钻遇地层岩性设计钻孔结构。本矿区钻孔设计最深孔达1185m,采用的钻孔结构为:Φ150mm 口径开孔,钻穿第四系表土层入基岩下Φ146mm 套管,然后改Φ130mm绳索取芯钻具钻进至100m 左右,该层尽可能的穿过溶洞裂隙带,在地层完整处下Φ127mm 套管,换Φ110mm 绳索取芯钻具钻进至250m 左右,该层尽可能穿过强风化破碎带,换Φ95mm绳索取芯钻具钻进,由于灰岩地层变化性大,Φ95mm 口径能尽量施工就多施工,如无法继续施工需换径则在完整地层下Φ89mm 套管,换Φ75mm 口径钻进至终孔。

3.2 钻探设备选型

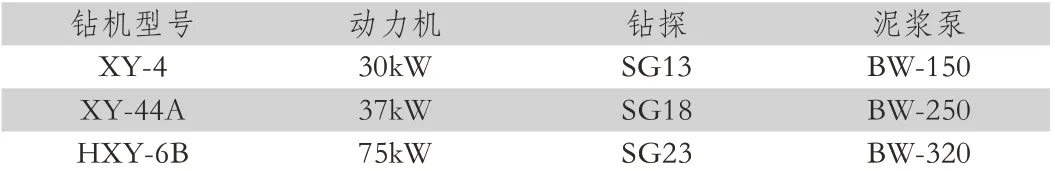

矿区根据钻孔设计孔深和地层负杂情况来合理选择钻探设备,见表2。

表2 钻探设备型

3.3 钻进技术参数

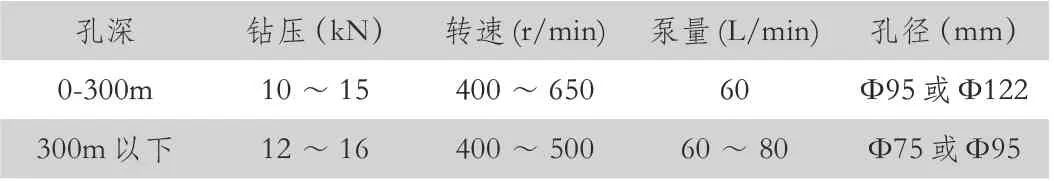

钻进技术参数的确定受到钻遇岩石的物理力学性质、钻头类型、钻孔直径、孔身结构和深度的影响, 依据本矿区实际情况,使用的钻进技术参数见表3。

表3 绳索取芯钻进技术参数

3.4 钻进方法

上部第四系表土层,为保证岩芯采取率,采用无泵硬质合金钻进,入基岩下入孔口管后,换金刚石绳索取芯钻具钻进。但在钻进过程中,钻遇含燧石结核灰岩时,地层硅化不均匀,导致地层软硬不均,极易跑斜;在钻遇溶洞,且溶洞内多含有充填物时,也容易跑斜。由于地质技术要求高,通过控制钻压和大管钻进来防斜的传统方法仍不足以解决问题。在矿区施工过程中已有多个钻孔因跑斜而报废,造成了极大的经济损失。为此矿区引进绳索取心液动潜孔锤钻进方法防斜和螺杆钻具纠斜[4]。

矿区ZKJ5-1 孔施工至300m 时测斜数据显示钻孔已偏离靶区允许范围,在面临报废钻孔的情况下,机台引进螺杆钻具纠斜,在380m 时成功地使钻孔轨迹偏回靶区。纠斜后采用液动潜孔锤钻进方法防斜,与普通绳索取芯钻进,液动潜孔锤采用螺杆马达驱动,由于钻进时钻杆不回转,大大减轻了钻具磨损,降低了损耗,有利于孔壁稳定,对减少孔内事故,提高钻杆寿命都有很大帮助,而且是低钻压钻进,有利于保斜稳斜。此外液动潜孔锤钻进可克服含燧石结核灰岩等坚硬打滑地层,提高机械钻速,解决时效低的问题。

3.5 钻孔冲洗液

矿区钻遇的地层主要是灰岩和强风化的花岗闪长斑岩,岩层的产状陡,部分孔段粘土矿物含量高,水敏性强,强度低,受机械振动影响易碎裂,怕冲蚀。因此矿区采用的钻井液体系主要为无固相和低固相钻井液两类。无固相钻井液体系中主要以聚丙烯酰胺、植物胶、Na-CMC、皂化油为添加剂,低固相泥浆体系主要以优质钠土、纯碱、磺化类产品为添加剂。在取芯完整地层采用无固相钻井液体系即可,在强风化、破碎易坍塌地层则须采用低固相泥浆体系护壁。常规条件下的泥浆性能要求如下:密度1.02g/cm3~1.03g/cm3,滤失量≤15mL/30min,漏斗粘度15s ~20s,含砂量≤0.5%,pH 值8 ~9。

矿区ZKJ6-4 孔开始采用无固相钻井液体系,但在315m 至401m 孔段为极其风化的花岗闪长斑岩。钻孔超径和缩径问题同时存在。斑岩破碎地层遇水掉块坍塌形成“大肚子”,造成泥浆返速低,使岩粉不能有效地被排除,从而在孔底堆积,导致孔底回转阻力大,易造成憋泵憋钻以及加杆困难。在无法继续施工的情况下(孔深为384m)强行变径为Φ75mm,由于未完好封隔斑岩,最终导致钻孔报废。ZKJ6-4 孔重新开孔后吸取教训,改用低固相泥浆体系护壁,配方为:5%钠土+0.5%纯碱+0.5%Na-CMC+0.5%聚丙烯酰胺+2%磺化沥青+2%防塌润滑剂,这种钻井液具有良好的防塌性,强封堵性,强抑制,良好的润滑性。

3.6 护壁堵漏

矿区灰岩地层溶蚀、裂隙发育,每个钻孔均存在严重漏失现象,甚至溶洞性漏失。对于裂隙漏失,常规堵漏方法即可解决,但对于溶洞性漏失,特别是大溶洞和串珠式溶洞,灌水泥等常规堵漏方法就捉襟见肘了。如矿区ZKJ6-6 孔和ZKJ4-6 孔每个孔都有近10 个溶洞,其中3m 以上溶洞达5 个,如若不进行封隔,将存在跑斜、断钻、卡钻等事故的隐患。在此推荐使用中国地质科学院探矿工艺研究所研制的新型堵漏工具—拦截式堵漏工具,它有效的解决了堵漏材料无法在溶洞性漏失通道中堆积、架桥形成有效封堵的难题。拦截式堵漏工艺是将颗粒型或凝固型堵漏材料放入拦截袋中,再将拦截袋送入孔中,颗粒堵漏材料因拦截袋可以有效集结,从而在大裂隙或溶洞中形成架桥进行堵漏;而凝固型材料因拦截袋可以减少孔内水稀释、置换,可有效快速凝结实现封堵[5]。

当然最有效最简单的封堵溶洞的方法是下入套管隔离,但灰岩地层复杂多变,每多下一级套管,钻孔直径就要减小一级,为了保证终孔钻进取心直径能满足地质要求,就须加大孔径级数,其结果是既增加了钻探成本,又增加了施工时间,膨胀套管护壁技术可避免此类情况发生。膨胀管护壁技术是从石油钻井领域的引进的前沿技术,现已研发了地质钻探膨胀波纹管护壁器具及工艺,并已投入应用。通过液控扩孔、送入波纹管、切割和规圆,波纹管膨胀工艺可以彻底解决钻孔内漏失、坍塌、溶洞、缩径等复杂地层钻进的难题,而在裸孔内护壁不损失钻孔直径的特点,可以大大简化井身结构,解决因地层复杂套管层次不足时导致钻孔报废的问题[6,7]。

4 结语

(1)合理的钻孔结构是保障钻孔顺利施工的关键,应优化钻孔结构,提高时效。

(2)除了把好设备安装关防斜外,采用绳索取心液动潜孔锤钻进,即可有效防斜稳斜,也可克服坚硬打滑地层,明显提高钻进效率。

(3)加大对钻孔冲洗液的投入,合理的泥浆体系能起到很好的护壁堵漏和润滑钻具的作用。

(4)引进石油系统膨胀管技术,可以大大简化井身结构,临时封隔漏失、掉块、坍塌等复杂地层,解决因地层复杂套管层次不足的问题。

(5)运用拦截式堵漏工具,可以有效解决溶洞性漏失的难题。