高扰动模具制造车间的负荷均衡生产控制方法

2020-03-28杨小佳刘建军陈庆新

杨小佳,刘建军,陈庆新,毛 宁

(广东工业大学 广东省计算机集成制造重点实验室,广东 广州 510006)

模具更具个性化与技术要求的特点使得模具生产车间调度更为复杂,模具结构的根部件(又称零件)需要先经过机加工单元,然后尽量同时进入装配单元以减少关联零件的装配等待时间。但是,各零件的加工路径与工时差异较大,个性化的生产也将引发更高频率的返工返修、设备故障,使得各零件的生产进度协同具有相当的困难性。相适应的生产调度方法的核心能力是对各类干扰进行快速响应以协同各零件的进度[1]。因为单点干扰很容易被放大至整个产品,甚至是车间全局。如针对单个零件的返修延误,系统需要迅速调整其关联零件的进度计划,否则它们不仅无法如期开始装配工序,还会因为它们的提前开工而抢占了产能,反过来又会导致更广泛的进度不协同问题。

传统的预-反应式重调度或前摄性调度都需要一定的响应时间,很难满足快速甚至是无时滞响应的现实需要,而基于车间实时状态的完全反应式调度是一种更为现实的方案[2]。基于零件优先度的作业分派规则(priority dispatching rule)是完全反应式调度的主流研究,能够在设备完工后快速选取下一个加工零件。如文献[3]研究了15种经典优先度作业分派规则在模具车间中的性能。而用于协同零件生产进度的作业分派规则依据其优先度的评估是否更新可分为两类:静态协同规则和动态协同规则。前者所计算的优先级在整个调度过程都不会改变,如ODD规则、OSD规则[4];后者会基于关联任务在调度过程中的状态变化而不断更新优先度,如TWKR规则、IR规则[5],更适用于高扰动的模具车间。

作业分派规则应用于各个分散的工作站,而模具个性化特点将造成各工作站的负荷不均匀且波动,导致零件的完工时间难以预计。这将不利于作业分派规则对各零件优先度的评估,影响到关联零件间的进度协同。有学者提出面向车间层的负荷控制技术(workload control,WLC)以均衡车间整体的负荷[6-7]。WLC核心是原料区的投放控制方法,其通过控制原料的投放来保持短而均衡的工作站待加工队列,确保零件完工的预见性。可预见的零件完工时间有利于提高作业分派规则对零件生产进度的协同,同时有助于原料的有序投放,将产能让予紧急的零件[8]。

现有的投放控制方法以分步决策方法为主,如LUMS COR (lancaster university management school corrected order release)、PERIOD 和 C-BSA (continuous workload balancing and starvation avoidance)等[9]。其总体流程为先评定各待投放任务的优先级并排序,再按顺序校验各任务的负荷需求是否满足负荷上限的要求。如文献[6,10-11]从任务投放及时性的角度评定各待投放任务的优先级,再耦合车间作业分派规则。其中,文献[10]在文献[6]的基础上提出一种融合周期性与连续性的任务投放控制方法LUMS COR,而文献[11]在LUMS COR投放方法的基础上提出了改进型的ODDB规则,以提高整体的耦合性能。在序列相关的车间,文献[12-13]研究了在不同控制层级中考虑准备时间节省对整体耦合性能的影响。在装配作业车间(assembly job shop, AJS)中,文献[14]表明LUMS COR在AJS中具有良好的性能。文献[2]在柔性流水车间(flexible flow shop, FFS)中,对投放控制方法进行适应性改进使其耦合设备选择规则与作业分派规则。

模具车间本质上是一类高扰动的序列相关的柔性装配作业车间,而现有的投放控制研究主要为JS车间。最新文献已拓展到FFS车间,但其仅对传统周期性投放方法作适应性改进,并未考虑最新的融合周期性与连续性投放的负荷均衡型控制方法。本文将对其进行适应性改进以适用于柔性车间的环境,构建一种耦合车间层投放控制、工序中心层设备选择与工作站层作业分派的多层递阶式模具生产控制方法(mould production control, MPC),并于此基础上规划模具生产控制流程。此外,模具加工过程需要借助各种软/硬工装,单个工序排产时往往会倾向于将具有相同准备时间类型的零件连续加工,以通过减小准备时间进而提高设备稼动率,但这也可能导致某些当前非必需装配的零件过早被加工,破坏了零件之间的进度协同。本文将通过实验探究于MPC方法的不同控制层级中准备时间节省与进度协同两类优先度规则之间的内在关联性。

1 研究问题

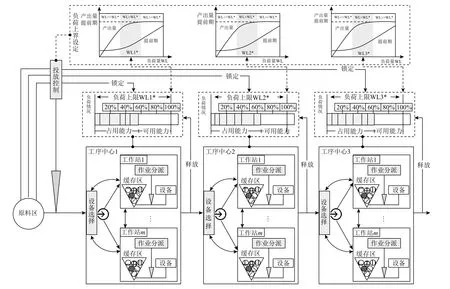

模具制造车间包含机加工与装配两个生产阶段。假定加工阶段包含n个工序中心,每个工序中心仅负责处理一类工序且包含m台同等能力设备和1个质检中心,加工设备和质检中心前都有零件缓存区。考虑到模具装配周期通常远小于其零件加工周期,而且实际生产中大多会等到模具所有零件全部加工完成才开始装配。所以,此处忽略装配周期,而主要考虑零件在加工阶段的生产控制。模具订单i随机到达车间,假定其包含Ji个零件,所有零件依据装夹类型分成t类,零件之间的加工路径和工时需求各不相同。每个零件j在完成任一道工序后都必须质检,出现异常则需返回某一道前工序开始重新加工。每台设备同时只能加工一个零件,设备一旦开工便不允许抢占。如果设备发生故障,修复后接着原来进度继续加工。考虑到零件加工时间远大于其在各工序间的运输时间,因而,此处忽略零件运输时间。依据实际生产情况,此处考虑订单随机到达、紧急插单、零件返修及设备故障等4类干扰。针对上述所研究的模具车间,图1给出了其生产运作流程。

图1 模具车间生产运作流程Figure 1 Production and operation process of mould workshop

图1将生产运作流程人为地划分成3层。①生产执行层:依据决策结果执行原料投放、在制品搬运及上机加工等各种车间操作;②通信支持层:信息系统、IOT(internet of things)与CPS(cyber physical systems)技术的应用,为实时通信和数据处理提供了基础条件;③生产控制层:本文的研究重点,以耦合投放控制、设备选择与作业分派的多层递阶式生产控制方法为核心,建立快速响应、健壮的生产控制流程。后文将重点介绍各生产控制流程、负荷均衡型的投放控制方法在柔性车间的适应性改进和各控制层级中面向设备准备时间节省与面向进度协同的优先度规则。

2 多层递阶式生产控制方法

如图2,构建了面向模具车间、工序中心与工作站的多层递阶式生产控制方法。各零件(原料)先缓存于车间前的原料区中,投放控制方法对各工序中心的负荷实行均衡化控制,将产能让予优先度高的零件。投放控制的理论基础来自Little法则,OP=WIP/LT描述了车间产出量OP、车间在制品量WIP与平均车间流水时间LT之间的关系[8]:随着车间WIP增加,OP与LT开始随之增加,当WIP到达一个临界值WIP*(在单件小批量的生产中称负荷上限[11])之后,OP将趋于不变,而LT则会持续的增大,关系曲线见图2中的负荷上界的设定。投放、到达工序中心的零件,工序中心将综合零件与各设备待加工队列的情况,实时地为其选择加工的工作站,零件加入到工作站的待加工队列中。设备完工后,工作站将为待加工队列中的各零件评定优先级并选择下一个上机加工的零件。

2.1 生产控制流程

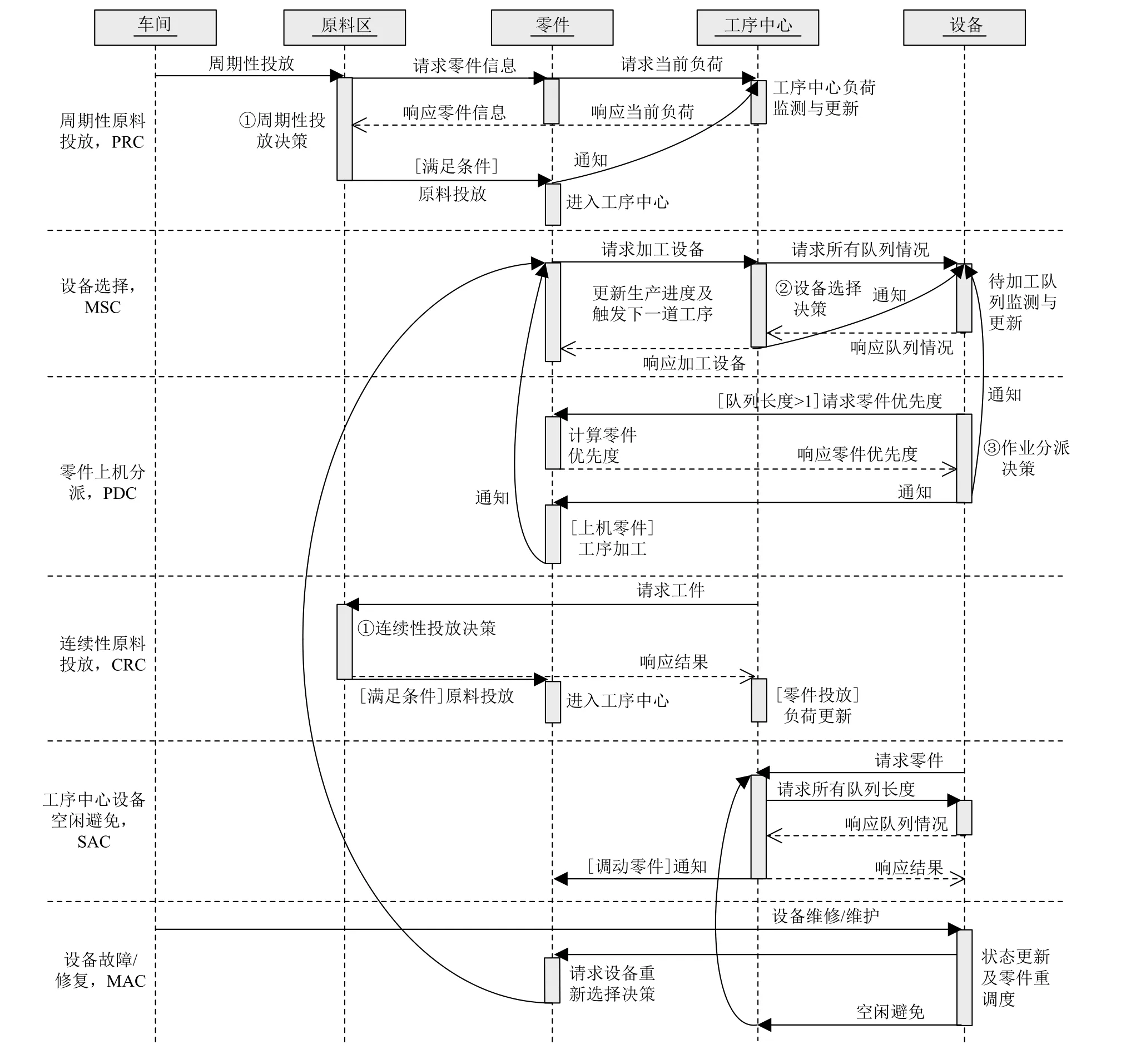

如图3,在MPC方法的基础上,共为模具车间规划了6个生产控制流程。

图2 多层递阶式生产控制方法Figure 2 Multi-level hierarchical structure of production control method

1) 周期性原料投放(periodic raw-material release control, PRC):固定周期触发原料区进行任务投放。原料区将综合零件的路径、工时、类型与工序中心的负荷情况进行投放控制。

2) 设 备 选 择 (machine selection control, MSC):零件进入工序中心时向工序中心请求指派加工设备,工序中心将综合零件的进度、工时、类型等信息与设备当前队列情况进行设备选择优化决策。

3) 零件上机分派(part dispatching control, PDC):在设备空闲且待加工队列不为空时,设备获取待加工队列中的零件进度、工时与类型等,进行待加工零件上机分派。

4) 连续性原料投放(continuous raw-material release control, CRC):当工序中心中的零件数量小于工序中心设备数量m时,工序中心将向原料区请求将首道工序为当前工序中心且优先级最高的零件进行投放。

5) 设备空闲避免(starvation avoid control, SAC):当设备空闲且待加工队列为空时,设备向工序中心请求零件。若工序中心内其他设备前还有待加工零件,则进行零件转运;否则,进入连续性原料投放控制流程。

6) 设备故障/修复(machine available/ unavailable control,MAC):在设备发生故障时,设备前待加工队列所有零件重新进行设备选择请求。在故障设备修复后,设备将向工序中心请求零件,即进入工序中心内设备空闲避免控制流程。

2.2 基于负荷控制的投放控制方法

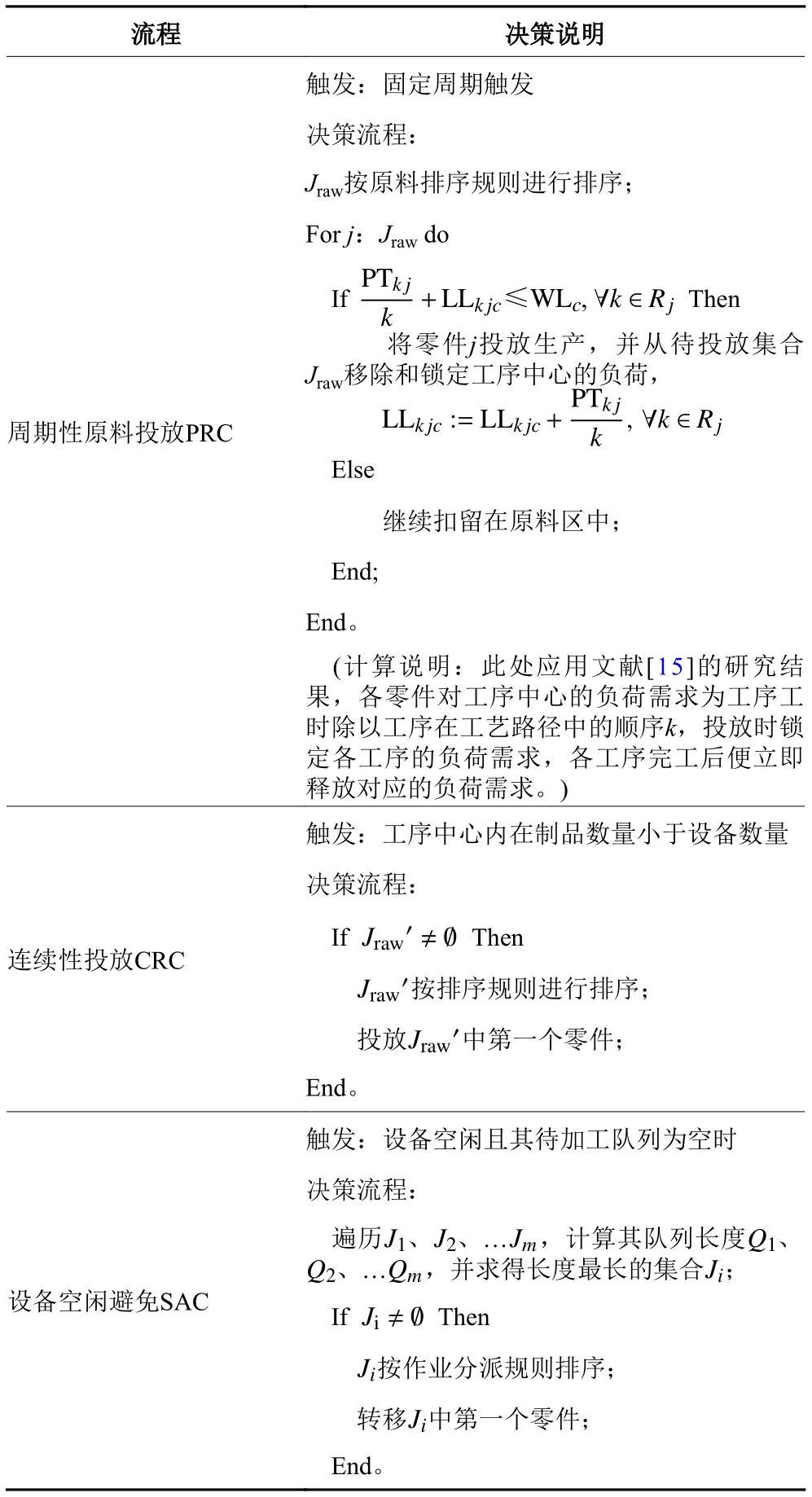

LUMS COR是Thürer等[10]提出的一类新型负荷控制的投放控制方法,代表了该领域的重要发展。但原始LUMS COR (R-LUMS COR)方法并不适用于柔性车间。此处将对其进行改进以适应模具制造车间,主要包括:①保留原始方法的周期性投放与连续性投放两种机制,在周期性投放时将工序中心作为整体进行负荷均衡,而在连续性投放过程中,当工序中心里的零件数量小于其包含的设备数量时才进行连续投放;②针对工序中心内部,设计了避免出现设备空闲而提出的控制流程SAC。改进后的LUMS COR方法具体流程如表1所示。

2.3 MPC方法的优先度规则

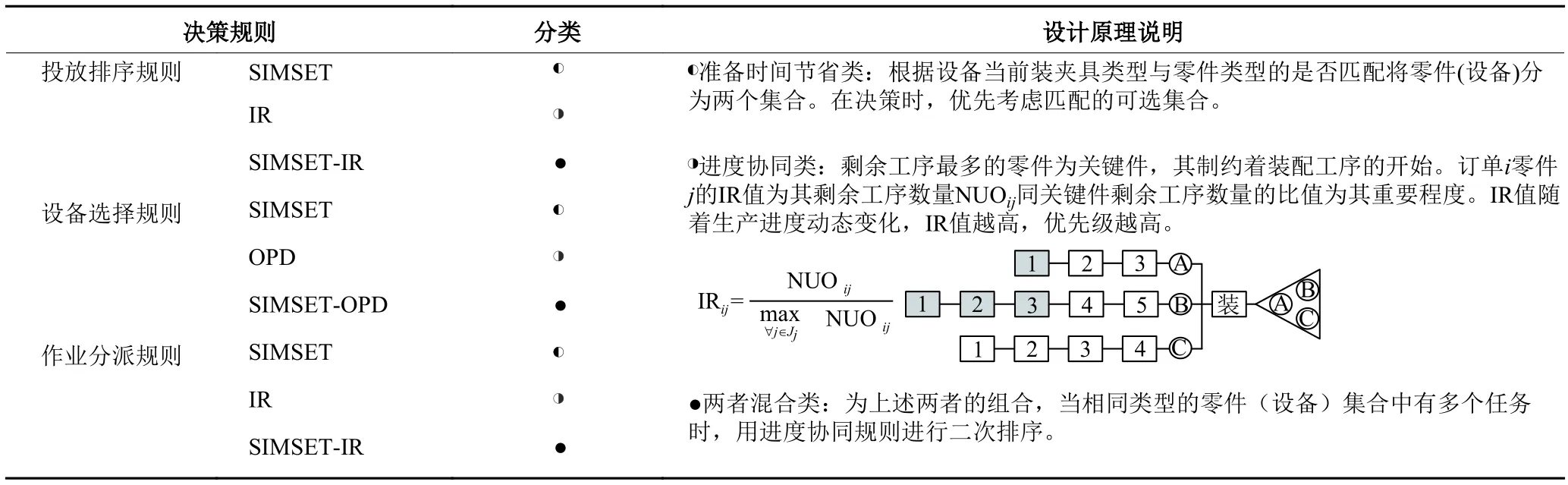

由前述R-LUMS COR方法的流程可知,其投放控制过程分为待投放零件排序与负荷需求校验,其使用的排序规则与设备选择规则、作业分派规则构成了MPC方法的优先度规则。此处将从面向准备时间节省与面向进度协同两个角度设计各个控制层级的优先度规则。准备时间节省类规则的总体设计思路是将同类零件尽量安排到同一台设备加工,以减少工夹具的切换。而进度协同类规则的总体设计思路是基于关键件的当前进度去动态指引关联非关键件的进度。其中,前者以文献[16]中提出的SIMSET(similar setup)规则为基础进行扩展,而后者则以文献[17]中提出的IR(importance ratio)规则为基础进行扩展,如表2所示。

图3 模具生产控制流程Figure 3 Production control process of mould workshop

准备时间节省类规则SIMSET将根据设备当前装夹具类型与零件类型是否匹配将零件(设备)分为两类,优先考虑匹配的集合。投放控制方法中的SIMSET排序规则将零件根据其类型与首道工序所需工序中心下所有设备的工装夹具类型是否一致分为两个集合,优先投放类型一致的零件集合;设备选择中的SIMSET选择规则会将工序中心的设备根据其工夹具类型与待指派设备零件的类型是否一致分为两个集合,优先选择一致的设备集合;而作业分派中的SIMSET分派规则则会将待加工队列的零件根据其类型与当前设备工夹具类型是否一致分为两个集合,优先选择一致的零件集合。

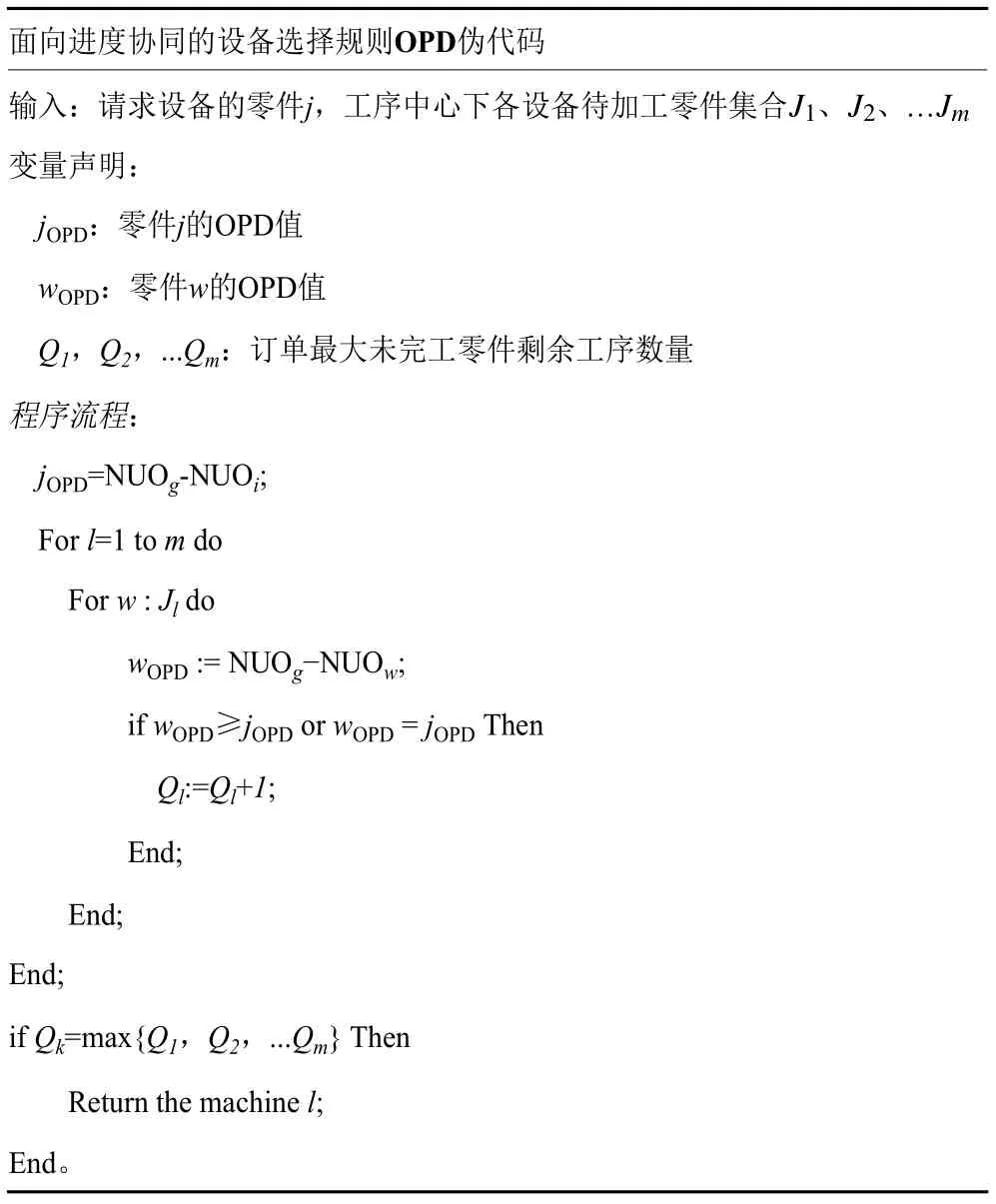

进度协同类规则IR依赖于各零件的IR值计算,该值越高则越优先。投放控制/作业分派中的IR规则会优先选择IR值高的零件进行投放/加工;设备选择中无法直接应用IR规则,此处将基于IR原理构建一类新型的OPD规则。零件j的OPD值为其订单中关键件g剩余工序数量NUOg同剩余工序数量NUOj的差值,OPD规则的目标是将各重要程度一致的零件均匀分配到各设备,以避免竞争、提高协同性,其应用过程如表3中的伪代码。

表1 改进的负荷均衡型投放控制方法1)Table 1 Improved WLC order release method

3 仿真实验

将从以下3方面进行实验。①投放控制方法RLUMS COR对车间性能的影响。一是柔性车间适应性改进后的负荷投放控制方法的性能分析,二是在投放控制中面向准备时间节省与面向进度协同两者对车间性能的影响分析。②工序中心设备选择规则与作业分派规则的组合性能分析。在设备选择规则与作业分派规则中,分别从面向准备时间节省与面向进度协同两方面进行组合,分析其对车间性能的影响。③整体分析MPC控制方法的性能。在前两个实验的分析基础上,整体分析投放控制、设备选择与作业分派规则的耦合性能。

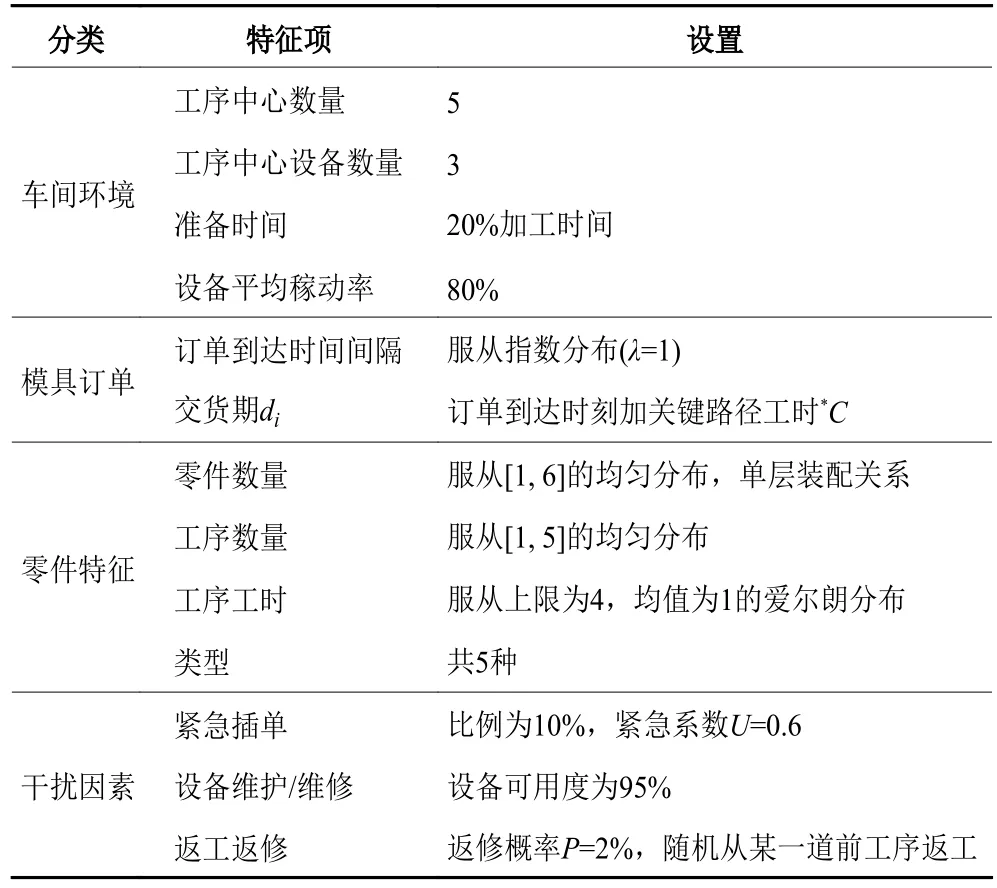

3.1 仿真模型设定

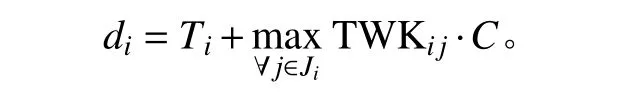

根据模具制造车间的布局特点及模型通用性考虑,所构建的车间仿真模型具有5个工序中心。零件对每个工序中心的需求均等(不存在固定瓶颈工序),每个工序中心下具有平等能力的加工设备3台。设备加工不同类型的零件前,需要一定的工装夹具切换的准备时间。准备时间为平均加工时间的20%,这不会过度突出面向准备时间节省的规则对车间性能的影响[18]。模具订单到达间隔时间服从均值为1小时的指数分布,以使得各加工设备的平均稼动率为80%。每个订单为一副模具,模具的零件数量服从[1,6]的均匀分布且各零件具有单层装配关系。此外,订单交货期的设置对车间的性能也有重大的影响。订单在到达时,基于关键路径长度设定交货期常使用的规则[19]

其中,Ti为模具订单i到达的时间;C为交货期系数,本文将C值设置为36;TWKij为订单i零件j总加工时间。

各零件的工序数量服从[1,5]的均匀分布,工艺路径随机且不重入,各工序的加工时间服从上限为4 h,均值为1 h的爱尔朗分布。零件工装夹具的类型一共有5种,零件的类型在订单到达后即确定且不变。

除了订单随机到达外,还存在以下3方面随机干扰。①紧急插单。有10%的订单为紧急订单,其在交货期的基础上再乘于紧急系数U,此处U为0.6。②设备维护/维修。设备有5%的时间进行设备维护/维修。③工件返工返修。零件在工序质检后有一定概率P发生返修,此处P为2%,随机从某一道前工序开始返工,所有设定总结于表4。

表2 MPC方法的优先度规则Table 2 Priority rules for MPC method

表3 面向进度协同的设备选择规则Table 3 Progress-oriented synchronization priority rules

表4 仿真模型参数设定Table 4 Settings of simulation model

表5 车间性能评价指标1)Table 5 Performance measures of workshop production

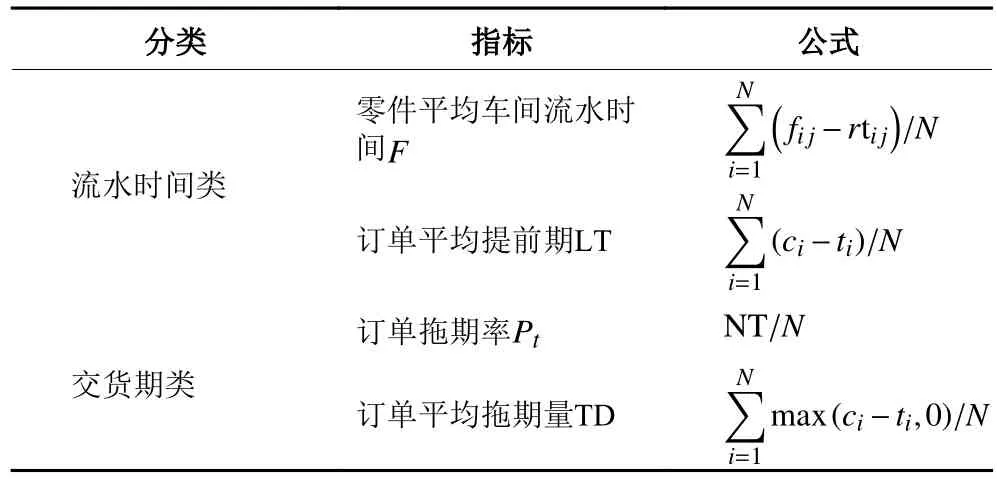

3.2 车间性能指标

如表5,流水时间类与交货期类两类指标为车间性能评价指标。流水时间类指标中零件平均车间流水时间代表了车间的WIP(work in progress)水平,订单平均提前期指标能从订单层面评价投放控制方法的通过时间。在按单生产的模式下,订单拖期率与订单拖期量体现了企业的服务水平。本文从订单拖期率与平均拖期量进行综合评价,有利于分析较低的拖期率是否以恶化订单平均拖期量为代价。此外,仿真实验的时间长度为450 d,为减少仿真启动过程的影响,其中前100 d为过渡期,每一个仿真实验都进行50次置信度为95%的重复实验。

3.3 实验设计与结果分析

3.3.1 投放控制方法分析

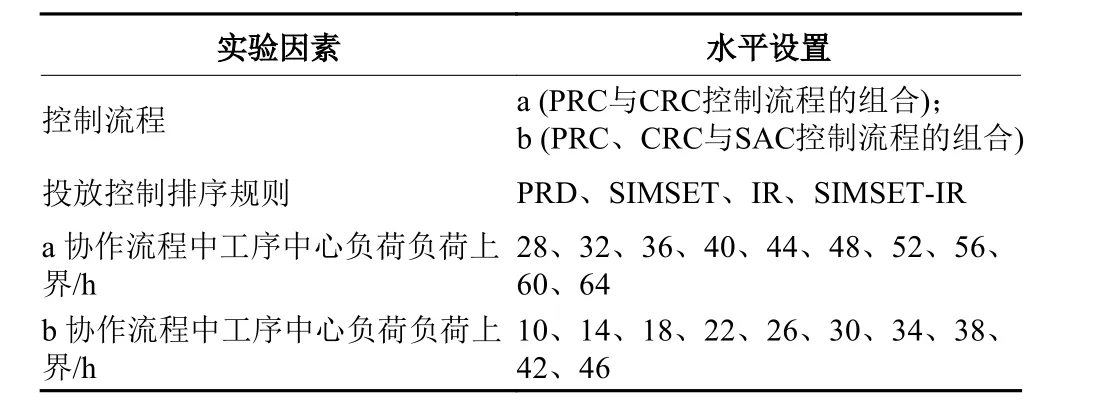

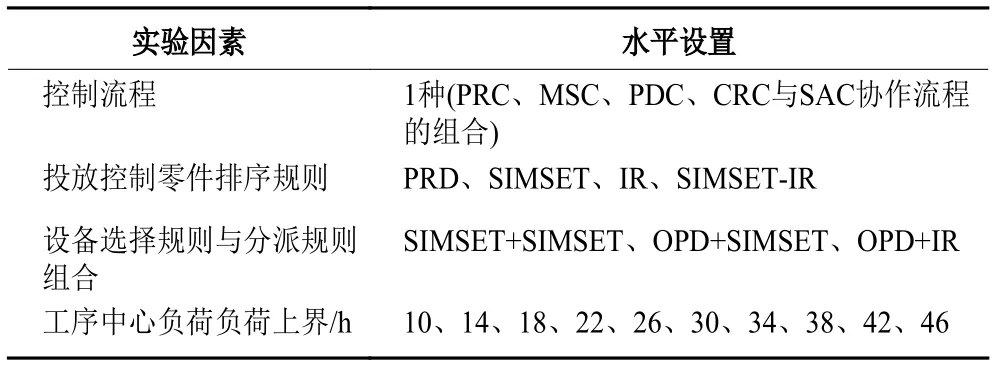

投放控制分析实验将分析原料区投放控制方法R-LUMS COR对车间性能的影响。如表6,实验所涉及的控制流程有PRC、CRC和SAC。投放控制方法的零件排序规则,从面向准时性的PRD规则(原LUMS COR排序规则)、面向准备时间节省的SIMSET(similar setup)规则、面向进度协同IR规则以及既面向准备时间节省又面向进度协同的SIMSET-IR规则四方面进行分析。在负荷上界设定方面,各工序中心负荷上界相等,并设置了多个负荷上界取值以体现不同负荷上界的取值对车间性能的影响。

表6 实验1因素及其水平Table 6 Experiment fators and levels of experiment I

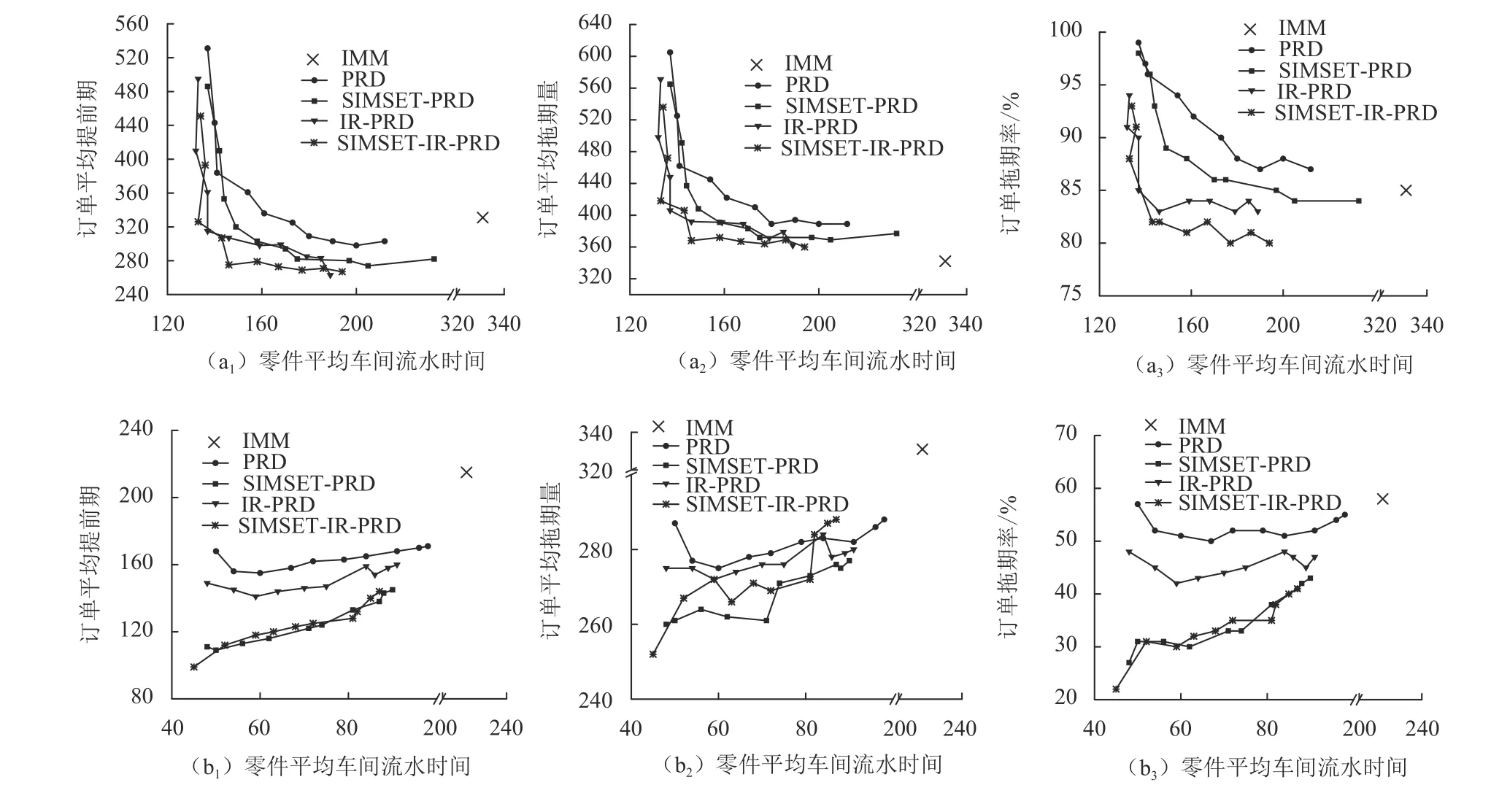

实验结果如图4所示。其中,图4(a)与图4(b)分别为控制流程组合a与控制流程组合b的实验结果。图中右边的结果为Beachmark规则的性能表现,而折线各点为工序中心负荷上界由低到高逐渐增加,各控制方法在零件平均车间流水时间为横轴,订单平均提前期、订单拖期率及拖期量为纵轴的性能走势。

综合图4(a)、(b)可知:①对比Beachmark规则,投放控制能极大减少零件在车间的平均流水时间,面向准备时间节省或面向进度协同的零件排序规则相较于准时性PRD规则在车间性能上有一定的改进,其中既面向准备时间节省又面向进度协同的规则SIMSET-IR能取得更好的效果;②结合SAC控制流程的投放控制有明显的性能提升,这是由于PRC控制流程从车间层面限制了WIP总数量,CRC控制流程保持了各工序中心WIP的最低数量,而SAC控制流程避免了工序中心设备因负荷不平衡而导致的设备空闲。

图4 原料区投放控制的实验结果Figure 4 Experimental results of material release control

在图4(a)中,随着工序中心负荷上界的增加,零件平均车间流水时间持续增加,而订单平均提前期、订单平均拖期量及拖期率先减少后缓慢上升。这是由于负荷上界限制了车间WIP,车间中的零件被加工的机会大大提高,零件能够快速完工。但过小的负荷上界致使设备得不到充分利用,反而导致其他指标恶化。

在图4(b)中,存在SAC控制流程的情况下,投放控制方法相比Beachmark规则,所有性能指标都有较大的提升。随着工序中心负荷上界的增加,零件平均车间流水时间、订单平均提前期、订单平均拖期量及订单拖期率都缓慢上升。这是由于较小的负荷上界使得更多的原料扣留原料区中,有利于提高投放控制方法选择效力,而CRC和SAC控制流程避免了设备空闲。

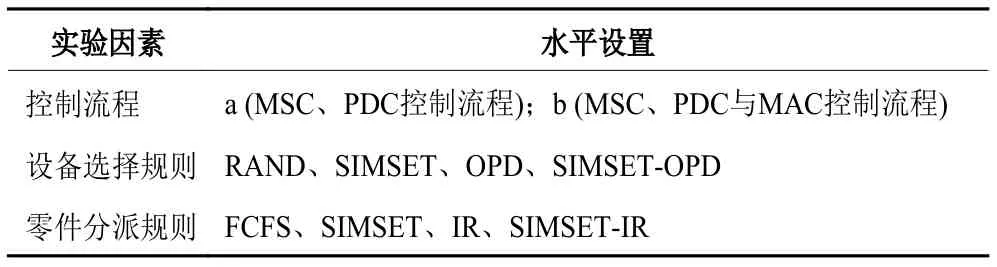

3.3.2 设备选择与作业分派规则的组合实验

设备选择与作业分派规则的组合实验将分析设备选择规则与分派规则的组合对车间性能的影响。如表7,涉及的控制流程有MSC、PDC和MAC。设备选择规则及作业分派规则分别从面向准备时间节省和面向进度协同进行组合实验。实验不包含原料区投放控制流程,因此,订单平均提前期LT与零件平均流水时间F相等。

表7 实验2因素及其水平Table 7 Experiment fators and levels of experiment II

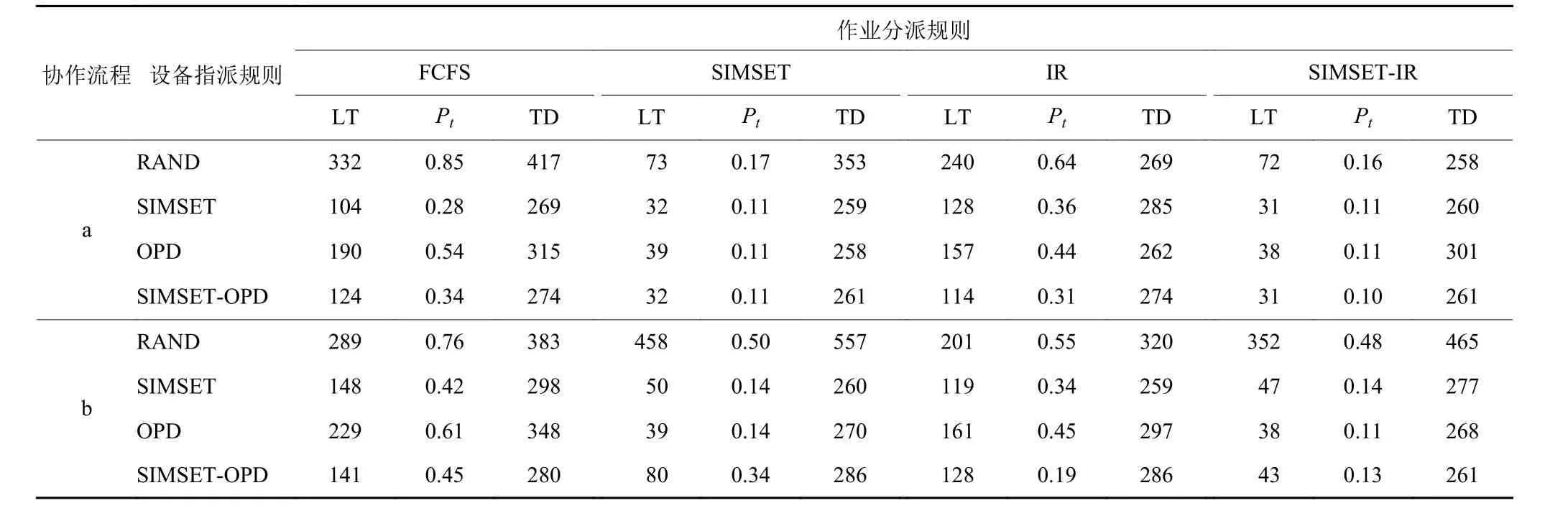

由实验仿真结果表8可知,①在设备选择规则或作业分派规则中,面向准备时间节省或面向进度协同的规则皆能改善车间的性能。其中,面向进度协同的规则有利于减少订单平均拖期量,而面向准备时间节省的规则有利于减少设备准备时间时间占比,减少订单平均提前期。②设备选择规则与作业分派规则的组合具有相互影响效应。面向准备时间节省或面向进度协同的设备选择规则与面向准备时间节省的分派规则组合具有促进的效果,但面向准备时间节省的设备选择规则与面向进度协同的分派规则无组合促进效果。③在同一个决策中使用既面向准备时间节省又面向进度协同的规则并无明显改善效果。④对比控制流程组合a与组合b,MAC控制流程并不能促进面向准备时间节省分派规则的性能。这是由于MAC控制流程是通过为关键件进行再次设备选择,以促进零件的协同性。但这有赖于零件上机分派所使用的规则,对面向进度协同的规则有促进作用。

表8 实验2仿真结果Table 8 Simulation results of experiment II

3.3.3 耦合投放控制、设备选择与作业分派规则的综合实验

耦合投放控制、设备选择与作业分派规则的综合实验将到前面实验的基础上,综合分析投放控制方法、设备选择与作业分派的组合对车间性能的影响。实验因素及设定如表9所示。在控制流程方面,投放控制分析实验已得出SAC控制流程具有明显的改善效果,而设备选择与作业分派规则的组合实验得出MAC控制流程并无改善效果。在投放控制方法的排序规则方面,水平设置为投放控制分析实验中所有的排序规则,而负荷上界的设定也相同。在设备选择规则与零件分派规则的组合方面,水平设定为在设备选择与作业分派规则的组合实验中具有相互促进效果的组合。

表9 实验3因素及其水平Table 9 Experiment fators and levels of experiment III

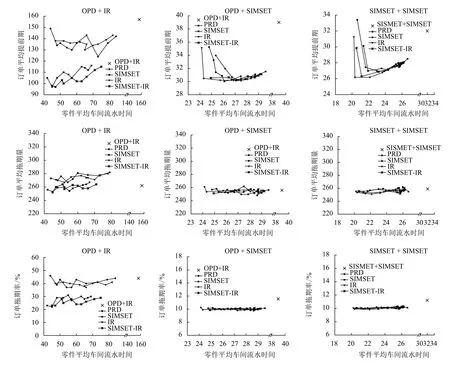

在设备选择与零件分派的组合规则中,分别加入投放控制方法,结果如图5所示,右边的点为单一的设备选择与零件分派的组合规则的性能表现,而折线各点为工序中心的负荷上界由低到高逐渐增加,各投放控制方法、设备选择与作业分派的综合方法,在零件平均车间流水时间为横轴,订单平均提前期、订单平均拖期量及订单拖期率为纵轴的性能走势。

图5 耦合投放控制、设备选择规则及作业分派规则的MPC方法实验结果Figure 5 Experimental results of MPC integrating release control、machine selection and dispatching rules

综合图5可知,①投放控制方法、设备选择与作业分派的综合方法对车间性能有所改善。对比单一的设备选择与作业分派的组合规则,零件平均车间流水时间明显减少,同时在订单平均提前期及拖期率皆有明显改善。②随着工序中心负荷上界WL的增加,零件平均车间流水时间逐渐增加,订单平均提前期呈现波动且缓慢增加的趋势。这是由于随着工序中心负荷上界WL的增加,原料区可投放的原料数量减少,降低了投放控制方法的选择效力。但是,较高的车间WIP水平提高了设备选择规则及作业分派规则的效力。③在面向进度协同的设备选择及作业分派的组合规则OPD+IR中,投放控制方法使用面向准备时间节省的排序规则有利于提高车间性能。④使用面向准备时间节省的作业分派规则SIMSET中,投放控制方法使用面向进度协同的排序规则能在零件平均车间流水时间指标上取得较好的表现,但在其余的性能指标无明显改善。

4 结论

针对定制化生产模式下,模具车间生产过程存在的高度复杂、高扰动问题,构建了耦合负荷均衡型的投放控制、设备选择与作业分派的多层递阶式模具制造车间生产控制方法MPC,并规划了生产控制流程。同时,考虑到模具复杂装配关系带来的加工进度协同需求,及各设备倾向于把具有相同工装夹具的零件连续加工以节省准备时间的时间需求,研究了在MPC的方法中不同控制层级之间面向准备时间节省与面向进度协同的两类决策规则之间的内在关联性。实验结果表明,①本文构建的MPC方法具有良好的耦合性能。②在MPC的方法中,使用面向准备时间节省或面向进度协同的规则对车间性能都有一定程度的改善。③而在MPC方法的投放控制、设备选择与作业分派三者中,存在使用面向准备时间节省的规则又存在进度协同的规则能取得更好的车间性能表现。

针对研究的不足,未来将从以下3方面做进一步的研究。1) 考虑非同等能力处理机、零件具有工艺路径柔性及多层级装配关系等更为复杂情况。2) 构建的MPC方法动态选用规则的机制,根据车间当前的状态从规则库中动态地选用最适合的规则组合。3) 考虑全局优化算法与控制方法的结合以提高全局优化力度,如在原料周期性投放选择中采用优化模型替代排序规则。