碲锭生产过程中深度除铅、钠的技术研究及应用

2020-03-28侯绍彬刘元辉于守贵刘风水

侯绍彬,刘元辉,于守贵,刘风水,贺 鹏

(山东恒邦冶炼股份有限公司,山东 烟台 264109)

碲,化学元素之一,由德国矿物学家米勒·冯·赖兴施泰因于1782年在研究德国金矿石时发现。为斜方晶系银白色结晶。溶于硫酸、硝酸、王水、氰化钾、氢氧化钾;不溶于冷水和热水、二硫化碳。碲主要供半导体器件、合金、化工原料及铸铁、橡胶、玻璃等工业作添加剂用,用途较为广泛。

碲元素主要从铜阳极泥、铅阳极泥中富集提取,其主要回收工艺为:全湿法加压浸出法和火法、湿法联合工艺。本文主要介绍了采用火法、湿法联合工艺富集回收铜阳极泥、铅阳极泥中碲元素,通过碲电积工艺产出国标1#碲锭产品。但由于处理铜阳极泥、铅阳极泥杂质元素高,所产部分碲锭产品存在铅元素、钠元素超标现象,达不到国标1#碲锭标准。针对此问题,通过组织技术人员科研攻关,最终提出利用一种新型除铅剂联合硼砂一起使用,在碲片中频炉熔化过程中加入配制好的除铅、钠试剂,控制一定温度、加强搅拌,能有效深度去除碲锭中铅、钠元素,取得了较高的经济效益。

1 从铜阳极泥、铅阳极泥中回收碲工艺

恒邦股份公司年具备生产碲锭50t的生产能力,其碲主要回收原料为铜阳极泥、铅阳极泥,由于前期铜、铅系统处理的原料多为复杂矿,导致铜阳极泥、铅阳极泥成分较为复杂,碲元素含量均不高,对后期富集回收及产品质量稳定性带来一定影响,铜阳极泥、铅阳极泥分析结果见表1。

表1 铜阳极泥、铅阳极泥成分分析结果/%

1.1 铜阳极泥、铅阳极泥处理回收碲工艺简介

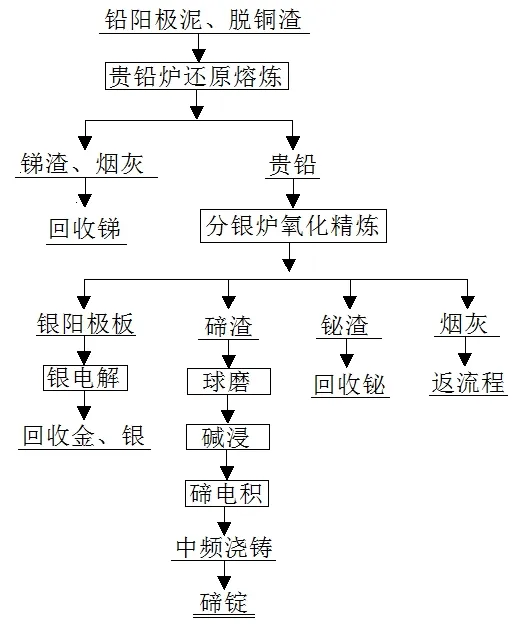

铜阳极泥采用硫酸化焙烧蒸硒、水洗脱铜,脱铜渣经干燥后和铅阳极泥拌料经贵铅炉还原熔炼、分银炉氧化精炼产出银阳极板,通过银电解回收金、银主要产品,分银炉精炼过程中所产碲渣[1]经球磨、碱性浸出、碲电积工艺产出国标1#碲锭产品,具体工艺见图1。

图1 碲锭生产工艺流程图

1.2 碲锭生产具体操作

碲渣采用颚式破碎机破碎后进行湿式球磨(粒度<-100目~120目),将球磨矿浆泵入反应釜内,补加清水至液固比3~4:1进行升温至85℃恒温反应4h~6h放槽过滤,滤液升温85℃,加入硫化钠,恒温反应1h,静止2h放槽过滤,滤液进行稀硫酸中和,调PH值5~6视为硫酸加入终点,恒温反应2h放槽过滤,滤液进入废水处理,滤渣(TeO2)进入煅烧除硒。控制烘箱温度480℃~520℃煅烧5h~6h,取样化验Se<0.2%视为煅烧终点。

煅烧除硒后二氧化碲进入溶解、造电积液[2]。液固比按5:1加入软化水,升温至80℃加入TeO2、工业级片碱恒温85℃反应3h~4h,取样化验,合格进行碲电积。控制电流密度45A/m2、电压25V,电积时要求室内温度不能小于15℃,电积终点为待电积液碲含量小于120g/L或阴极板有碱析出。

电积所产碲锭高温水浸泡48h以上,待浸泡液PH=6~7视为终点,经干燥后进入浇铸工序。采用中频炉控制温度550℃~600℃熔化,采用石墨棒搅拌吸附熔液中Na,待除Na后进行浇铸,产得碲锭产品。

1.3 存在问题

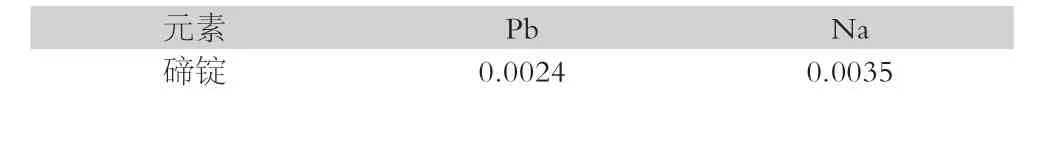

因铜阳极泥、铅阳极泥成分相对较为复杂,尤其铅含量较高,碲锭产品存在铅或钠元素超标现象,达不到国标1#碲锭标准要求,若作为2#产品外售或返流程再次处理提纯,影响了经济效益。碲锭中铅、钠元素超标分析结果见表2。

表2 碲锭产品成分分析结果/%

2 碲片中频炉熔化过程中深度除铅、钠研究及应用

根据碲锭中铅或钠含量情况,对生产流程进行跟踪研究,加强了净化工序、碲片泡洗工序、中频熔化浇铸碳棒搅拌除钠工序操作,并延长了各工序操作时间[3],虽在碲锭品质稳定上起了一定作用,但1#碲锭产品合格率为96.5%左右。

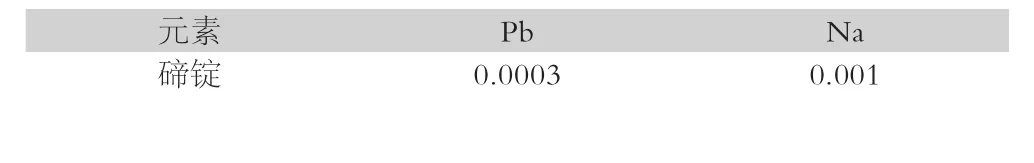

通过技术人员实验研究,选择一种新型除铅剂和硼砂联合使用,在碲片中频炉熔化浇铸过程中,按新型除铅剂与硼砂1:0.2~0.5配比搅拌混合后按与碲片质量比0.2:1加入中频炉内,控制温度520℃~550℃,加强搅拌,反应30min后捞净浮渣,浇铸冷凝后对碲锭进行取样,碲锭中铅、钠均低于国标1#碲锭要求,该工艺用于流程生产后,碲锭产品品质以稳定,1#碲锭产品合格率已达到100%。使用新型除铅剂联合硼砂深度除铅、钠后所产碲锭产品分析结果见表3。

表3 碲锭产品成分分析结果/%

3 结论

采用新型除铅剂联合硼砂在碲片中频炉熔化浇铸过程中按比例加入进行深度除铅、钠操作,能有效去除碲锭中微量铅、钠元素,达到国标1#碲锭标准要求,该操作成本低、周期短、损耗少、没有二次污染等优点,具有较高的经济效益及深远的社会效益,应用推广价值较高。