航天数字化生产线中的自动化仓储物流建设研究

2020-03-28任秀丽敖洪峰何月杰康景麟

任秀丽 敖洪峰 何月杰 康景麟 佟 岩 刘 磊

两化融合

航天数字化生产线中的自动化仓储物流建设研究

任秀丽 敖洪峰 何月杰 康景麟 佟 岩 刘 磊

(首都航天机械有限公司,北京 100076)

介绍了自动化仓储物流技术在某航天制造企业的数字化集成制造生产线中建设及应用研究情况。重点分析了如何基于人、机、料、法、环的编码体系在制造执行系统MES中实现仓储、物流环节的产品实时追溯、高效化、有序化及智能化管理。一方面从工艺流程角度对生产线中的物流进行了定性分析比较,另一方面根据实际应用情况进行总结分析,结果表明自动化仓储物流技术在提高生产线空间利用率、减少人工配套失误、实现产品全生命周期实时追溯、加快生产节拍等方面效果显著。

自动化仓储物流;编码体系;MES;全生命周期

1 引言

为迎接德国工业4.0时代背景下智能制造的全球化挑战,作为高质量、高可靠、高效率、零缺陷的行业代表,中国航天制造业正逐步实现由传统制造模式到可重构单元化制造、数字化集成制造等智能制造模式的蜕变。自动化仓储及AGV自动配送物流管理因能实现有限空间内物料的合理存储及高效配送,广泛应用于航天制造业的集成制造生产线中。

2 发展现状和应用情况

2.1 自动化仓储物流的现状

自动化仓储装置是现代物流技术的核心环节和最新发展阶段,可用于多形态的零组件的存储及便捷性管理,同时适用于大型、大流量及高速物流的自动化处理[1],具有有效提高空间利用率、加快物料的存起节奏和降低劳动强度等特点。

自动导引车(AGV,Automated Guided Vehicles)是一种沿预先设定轨迹行驶的自动化无人驾驶的智能搬运设备[2],属于移动式机器人,是构成现代工业自动化物流系统如计算机集成制造系统(CIMS)等的关键设备之一[3]。AGV具有灵活、智能的显著特点,能快捷地实现系统重组,完成生产过程的柔性化运输[4]。

2.2 数字化集成制造生产线中的实际应用

自动化仓储系统与AGV集成之后可构成一个完整的自动化仓储及物流配送系统,实现物料从存储、出库及配送全过程的自动化管理。目前,AGV广泛应用于世界各国的物流产业,尤其是在汽车制造及装配环节,比如丰田、大众、通用等著名生产线。

本文基于自动化仓储物流的管理技术,重点介绍了某航天制造单位中数字化集成制造生产线中物料存储及配送的高效化、自动化及智能化实现及应用过程。

3 基于编码的自动化仓储物流管理系统

3.1 总体思路

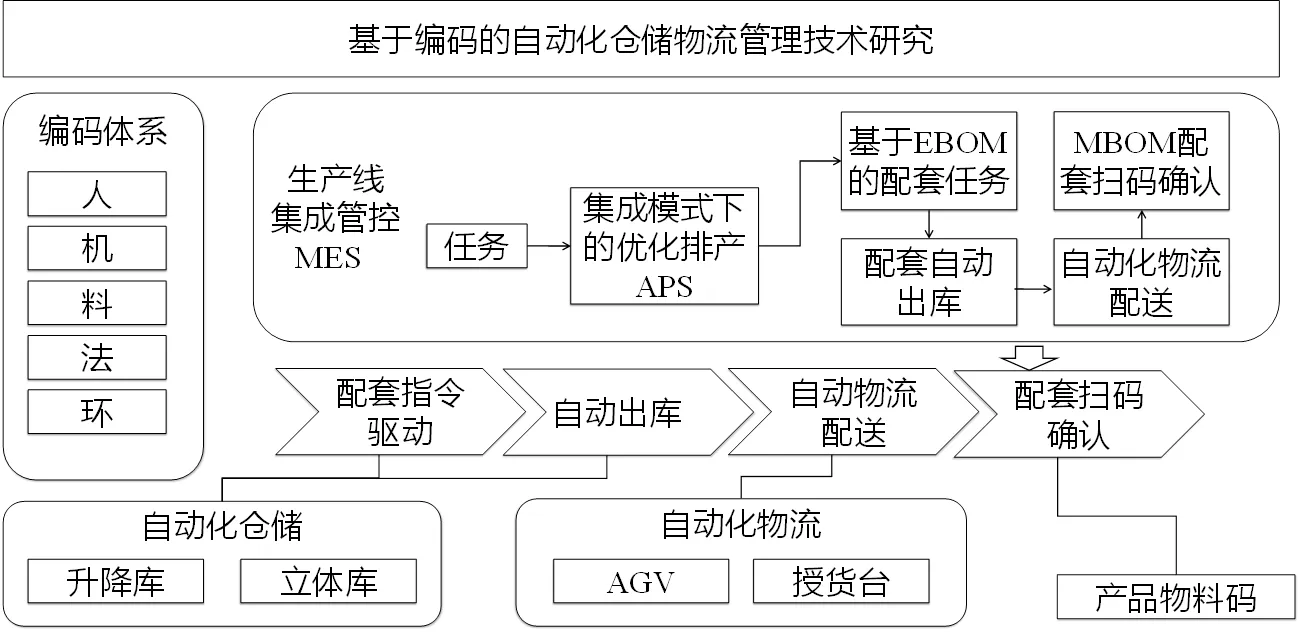

通过研究集中物料管理与自动化物料配送技术,实现生产线管控系统与自动化物流仓储控制系统集成,实现毛坯、半成品、成品、工装的自动出入库和自动运输过程控制,管理任务执行进度和物料流向,最终实现生产线内部物流的自动化管理,大幅减少物料周转等待与查询追踪时间,提升生产线物料精准配送能力。基于编码的自动化仓储物流系统总体框架如图1所示。

图1 基于编码的自动化仓储物流系统总体框架

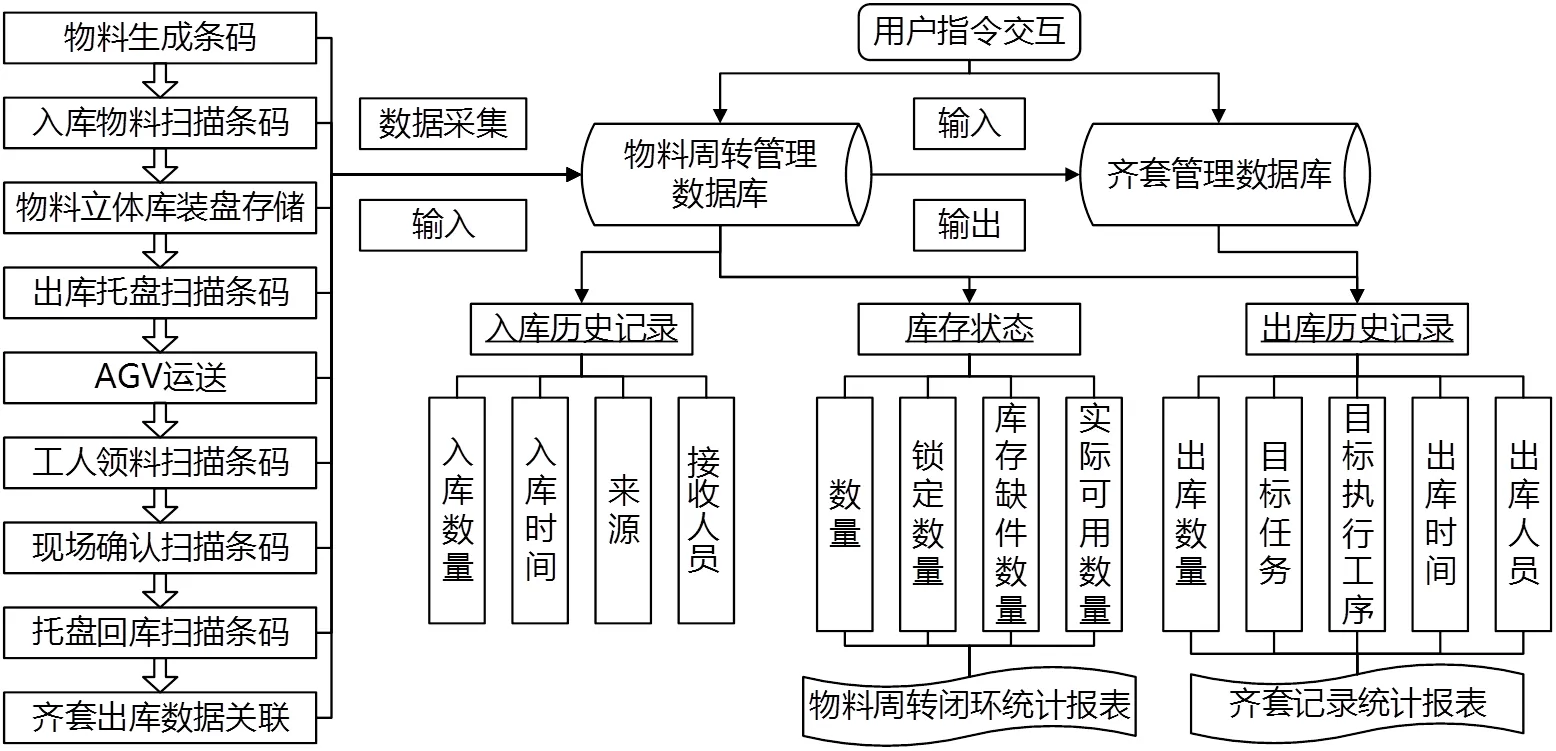

结合编码系统对产品在生产线内的全生命周期进行追溯和统计,对物料的去向和状态进行实时跟踪,以实现对生产过程进行透明、严格的管理。物料追溯与统计过程如图2所示。

图2 物料追溯与统计过程

3.2 物料编码系统

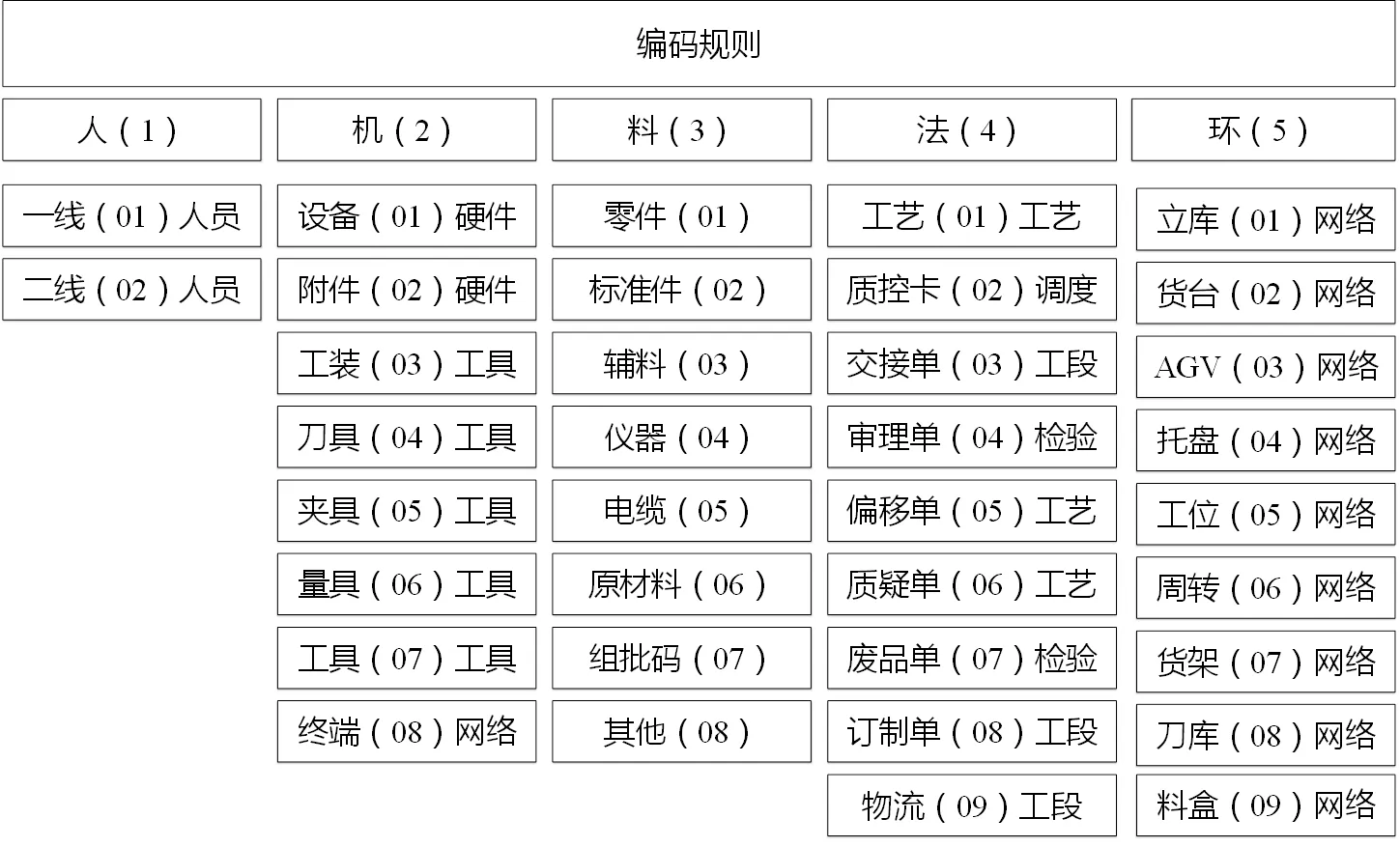

物料编码系统[5]可以将生产线各类制造资源、人员、产品等信息进行编码,通过与制造执行系统(MES)集成,实现产品在生产线制造全过程加工信息的自动记录和产品在生产线全生命周期位置追踪,形成产品加工过程数据包,可为质量追溯提供数据支撑。编码成为生产线中各项人员、物料及制造资源的身份标签,通过扫码即可实现信息的高效化识别和传递。以某航天制造企业中的数字化集成制造生产线为例,其采用的物料编码系统以人、机、料、法、环5个方面定义编码规则,利用该编码规则实现了产品全生命周期的实时跟踪,具体编码规则如图3所示。

图3 编码规则

3.3 自动化仓储物流管理系统构成

某航天制造企业生产线中的自动化仓储与配送物流系统主要包括立体库系统、升降库系统、AGV自动导引车及授货台系统4个部分。其中,根据托盘规格的不同,立体库主要用于存储体积相对较大的产品如舱段类产品,而升降库用于存储体积小、数量多的小零件或标准件。

自动化仓储系统主要由货架、堆垛机、静态称重装置、外形检测装置、链式输送机、托盘、电气控制系统、仓库控制系统(WCS)、仓库管理系统(WMS)及视频监控系统等构成[6]。

3.4 自动出入立体库及物流配送原理

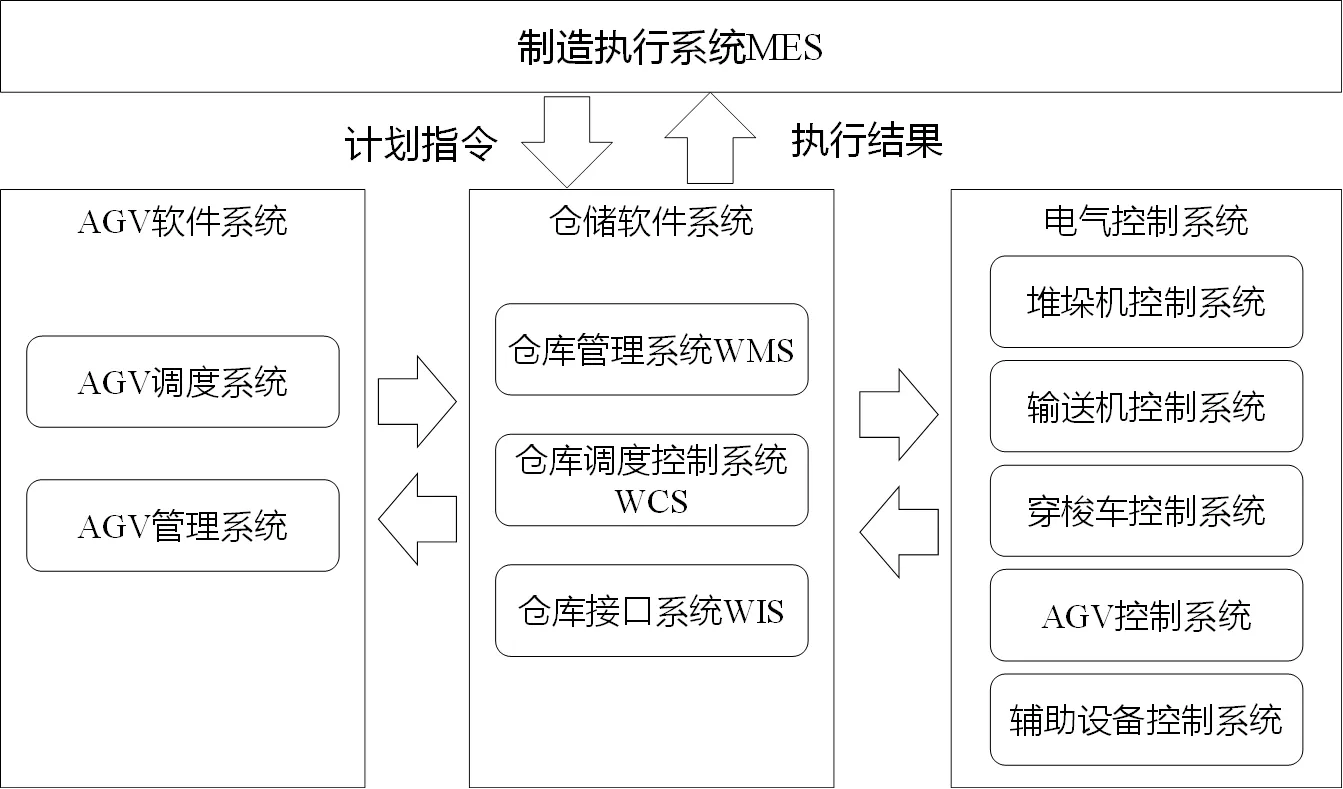

图4 自动化仓储物流系统集成交互关系

MES将生产任务中的产品配套清单出库指令、产品入库指令或工位要料指令通过接口发送给自动化仓储软件系统,实现自动化出库及配送等过程。自动化出库时,软件系统接收到MES的指令,先通过自身的仓库管理系统(WMS)查询相应的库位,再由电气控制系统控制堆垛机取托盘至货架出口,同时通过仓储调度控制系统(WCS)向AGV的调度系统发送调度指令,AGV自动运行至出库口后,自动扫描托盘编码确认信息后取走托盘及物料,再利用光通讯准确将托盘、物料送至相应的工位授货台上。自动化仓储系统、物流系统及MES之间的实时交互通讯,提高了生产任务执行的自动化水平,自动化仓储物流系统集成交互关系如图4所示。

3.5 基于编码的配套自动化出入升降库原理

航天产品因结构设计复杂、精密性高等原因,单个产品上所装配的零件和标准件通常具有种类繁多、数量大的特点,以某伺服舱组件为例,其由30余项200多件零件组装装配而成,涉及50余种规格的近1000件标准件的装配工作,其中铆钉多达700多件。在航天产品装配过程中,必须严格控制零件、标准件的批次,避免混用及乱用,保证EBOM、PBOM、MBOM的高度一致性。

为避免以上问题的出现,结合自动化升降库系统和MES主要从以下几个方面对传统的入库、配套出库过程进行业务流程优化:

a. 提前划分功能区

在使用升降库之前,对升降库的各个托盘进行功能区划定,可以提前对升降库的使用进行合理规划,避免使用一定阶段后出现存放杂乱、无规律情况的发生。产品通过某一特性与功能区绑定之后,与升降库集成之后的MES会按照划分结果严格判断限制升降库入库产品的存放位置,对于混放的指令系统不会执行。通过分类放置,大大加快了存储效率。

b. 存储位置一致性优先推荐

针对同一任务、合格证或其他特性的产品,集中存放会有效地提高取物料的效率,方便库房进行管理。因此每一次存放产品时,除了依据功能区的限制外,会通过系统集成优先自动推荐同一合格证、同一图号或同一任务产品的位置给库房管理人员,以此保证同类型、同批次产品的存放位置一致性,减少升降库托盘的出库次数,提高存储效率。

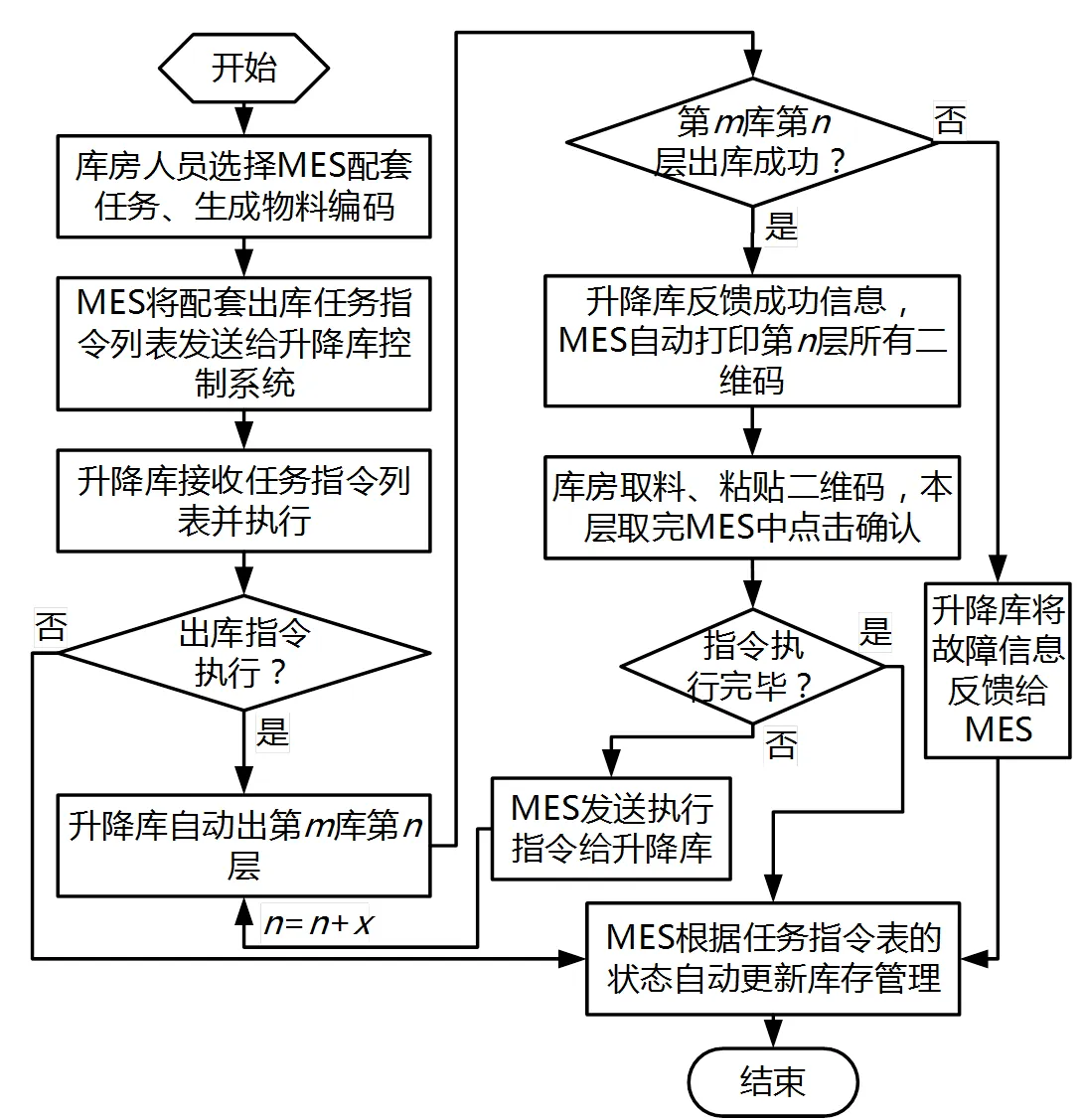

c. 自动分层打印编码与取放

当一张配套清单上的所有物料存放托盘位置出现差异且数量种类繁多时,人工分拣常出现遗漏、错放,也会有重复呼叫同一托盘放置不同产品情况,效率和准确率大大降低。因此提出了自动分层打印编码与取放的方法,MES发送配套清单出库指令时,根据每一项配套项的存储位置统计出配套清单所有对应托盘,驱动升降库逐层顺序执行出库动作,每出库一层时,提示该层放置或取出产品的各项信息并自动打印物料码,库放管理人员按照信息取出相应产品后粘贴对应二维码,点击驱动托盘回库,系统将继续自动执行下一层托盘出库执行指令。通过自动化分层打印编码与取放,简化操作流程,有效地避免人为失误。

优化后的基于编码的自动化配套出库流程如图5所示。

图5 基于编码的自动化配套出库流程

4 实现与应用

4.1 布局模型

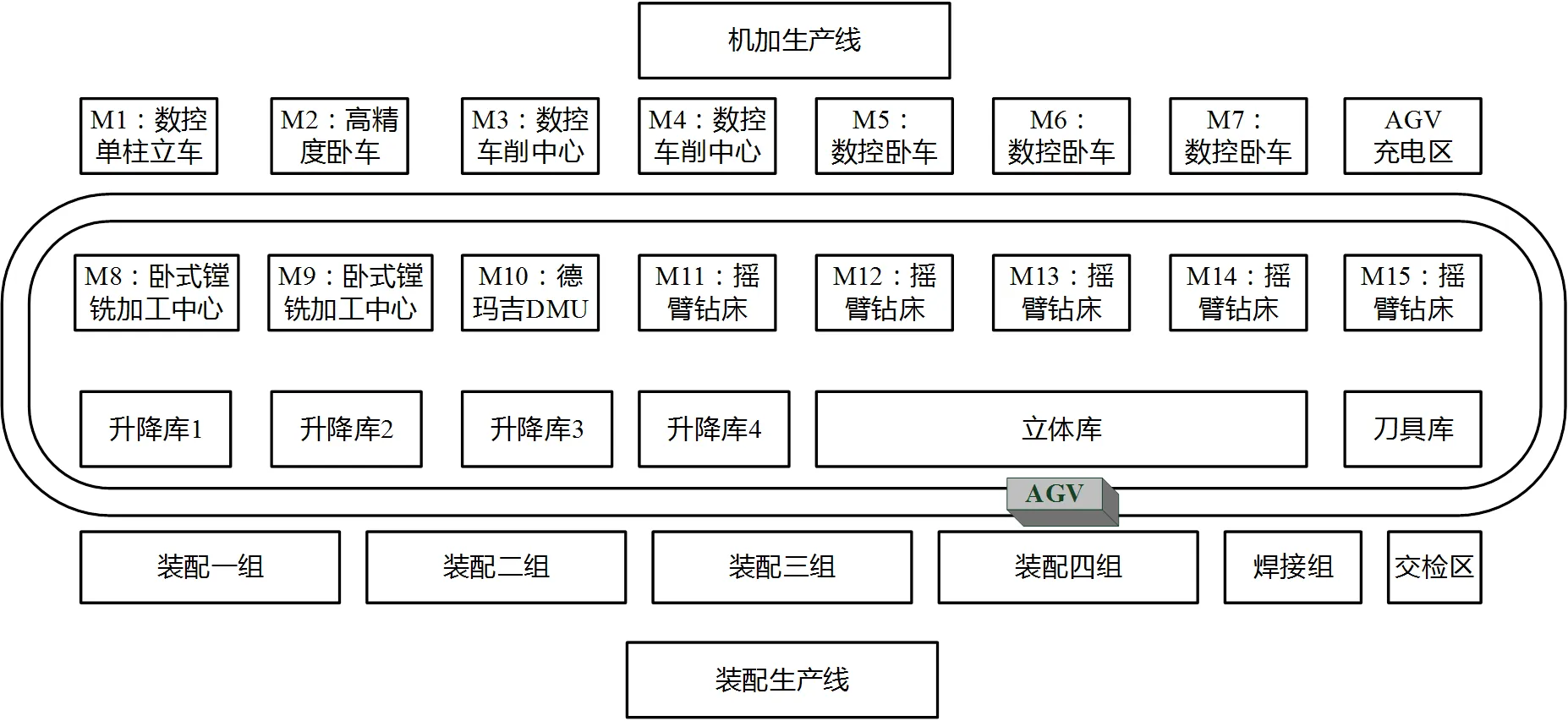

以某航天制造企业的数字化集成制造生产线为应用实例,产品数字化制造生产线包括机加、装配、焊接三大制造单元,升降库、立体库、AGV、授货台等自动化仓储及物流管理系统,通过制造执行系统MES及产品物料编码对生产任务的执行过程进行全生命周期的追溯和管理,实现智能化、一体化和有序化。具体的布局示意图如图6所示。

图6 某航天制造企业生产线布局模型

4.2 生产线物流分析与对比

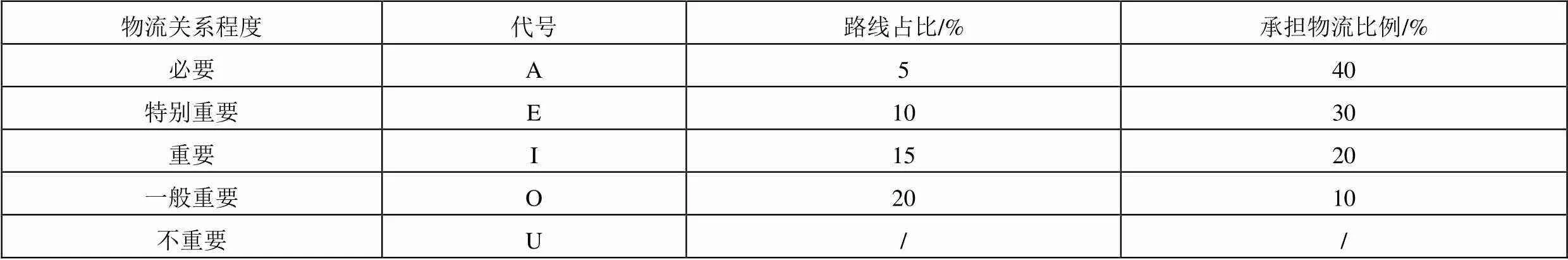

表1 作业单位间关系分级

自动化仓储及物流管理系统应用之后,将生产线物流从工艺流程角度进行了定性分析比较。根据物流及管理角度,将不同作业单位关系强度分为五个等级。该等级关系是从物流和管理的角度出发确定的,此处仅考虑加工现场的作业单位分类,各作业单位间关系分级情况如表1所示。

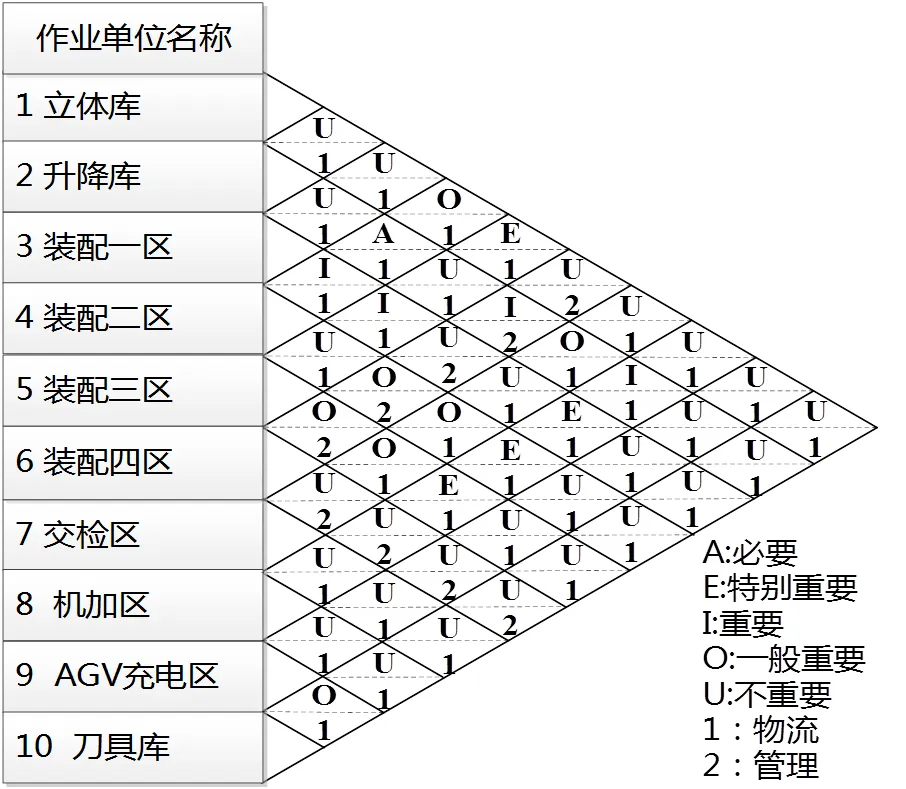

对各作业单位间的物流强度大小进行排序,同时从工作流程,管理方便,人员联系等一系列非物流角度考虑,划分相关关系强度等级,并绘制作业单位相关图如图7所示。

从分析结果可以看出,生产线中的重要物流主要发生于立体库、升降库、装配一区、装配二区、装配三区及机加区之间。立体库、升降库在物理位置上介于装配区与机加区之间,通过库的南北出入口实现贯通。

图7 作业单位间相互关系图

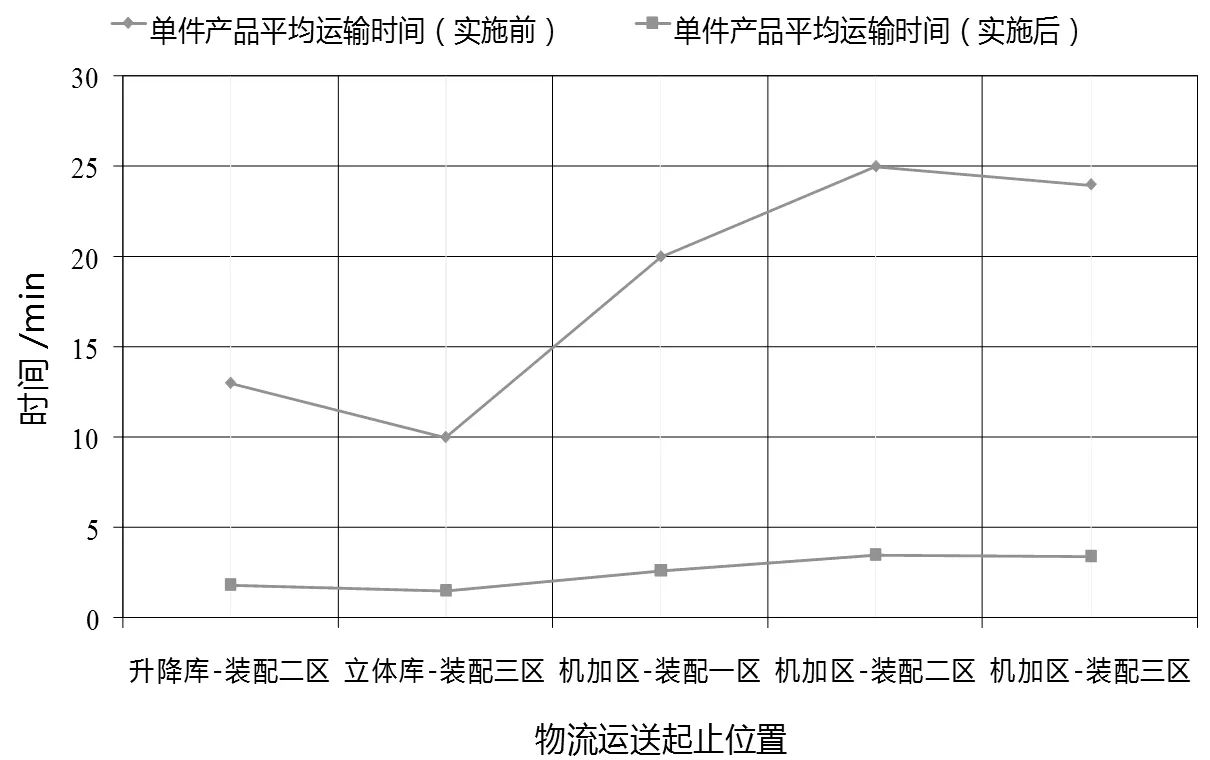

图8 单件产品平均运送时间比较

该生产线内的产品由于体积和重量均较大,在自动化仓储物流管理系统应用之前,产品运输需通过吊车进行人工吊运。单件产品从装配一区运输至机加区的平均吊运时间约为20min,至少需2名工人完成操作。同时,吊运过程中涉及到吊带安装与拆卸、多人操作、吊车路线冲突等问题,大大降低了产品生产节拍。自动化仓储物流管理系统应用之后,该类产品的运输均可通过AGV、托盘和授货台完成自动化配送,装配一区至机加区的平均运送时间可降低至2.6min,提高效率87%。对自动化仓储物流管理系统实施前后生产线中的重要物流路线进行了对比,结果如图8所示,结果表明,运送效率大大提高。

4.3 自动化仓储物流管理系统实现

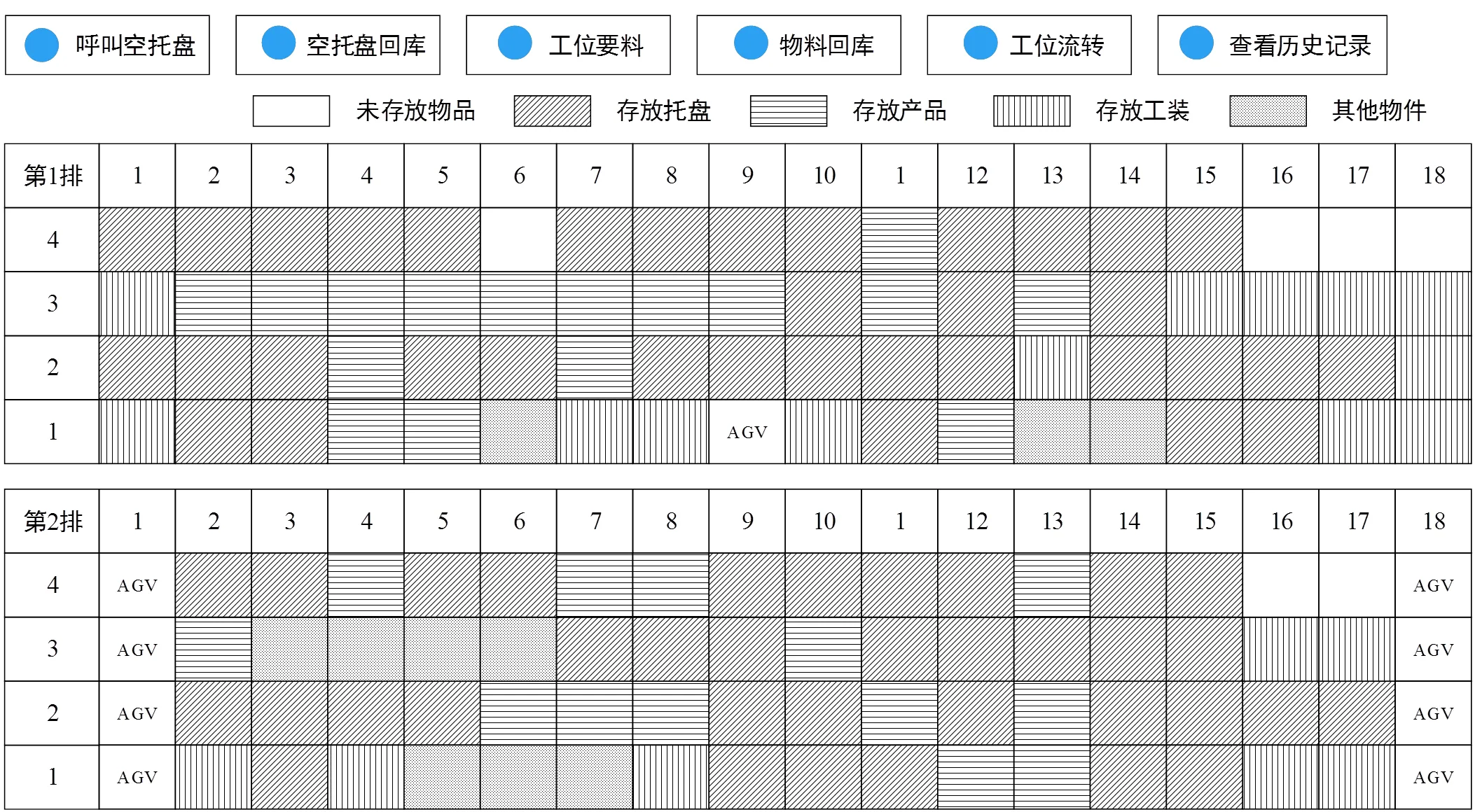

系统架构包括表现层、业务层、数据层和系统层,采用B/S结构,通过标准XML的数据接口的技术实现MES与立体库、升降库等硬件的驱动集成。通过Web页面发送指令可直接操控升降库、立体库、AGV等自动化设备,实现高效的仓储及物流自动化管理。系统中立体库的操作管理界面如图9所示,其中不同的图标代表不同类别的物料。

图9 系统立体库操作管理界面

5 结束语

航天产品生产过程复杂、制造精度高、产品质量可靠性高。本文所研究的自动化仓储物流管理技术,基于人、机、料、法、环的编码体系在MES中实现仓储、物流环节的产品实时追溯与高效化、有序化及智能化管理,为建设多品种、变批量市场需求模式下的航天集成制造生产线建设奠定良好的基础。同时,也为自动化仓储物流在整个航天制造业中的发展及推广提供参考价值。

1 王淑艳,赵斐,周亮,等. 自动化仓储系统在航天物流中的应用[J]. 制造业自动化,2013,35(16):94~95

2 徐清. 自动导引小车系统的设计与实现[D]. 苏州:苏州大学,2006

3 吴素霞. 计算机集成制造系统(CIMS)及其在我国的发展现状[J]. 科技和产业,2005(5):62~64

4 张辰贝西,黄志球. 自动导航车(AGV)发展综述[J]. 中国制造业信息化,2010,39(1):53~59

5 王素,郭智锋,严丽娟. 面向汽车制造企业的一种PDM编码技术[J]. 北京航空航天大学学报,2008(5):600~603

6 金盾. 我国物流自动化仓储的发展趋势及其优化策略[J]. 企业导报,2013(7):130

Research on Construction of Automatic Warehouse and Logistics in Aerospace Digital Integrated Manufacturing Production Line

Ren Xiuli Ao Hongfeng He Yuejie Kang Jinglin Tong Yan Liu Lei

(Capital Aerospace Machinery Co., Ltd., Beijing 100076)

It is mainly introduced in this paper that the construction and application of the automatic warehousing and logistics technology in the digital integrated manufacturing production line of an aerospace manufacturing enterprise. Based on coding system including people, machine, product, method and environment, the analysis of realizing instant, efficient, ordering and intelligent management of warehousing and logistics for MES is the key point. On the one hand, the paper makes a qualitative analysis and comparison of the logistics in the production line from the perspective of technological process, and on the other hand, it makes a summary of the actual application. The results show that the automatic warehousing and logistics technology has significant effects on improving the space utilization of production line, reducing the error of manual matching, realizing the real-time tracking of the whole life cycle and speeding up the cycle time for products.

automatic warehousing and logistics;coding system;MES;the whole life cycle

任秀丽(1990),工程师,机械工程及自动化专业;研究方向:智能制造MES等信息化相关研究。

2019-12-13