基于ROV的水下摩擦螺柱焊海底管道牺牲阳极安装技术应用

2020-03-27邓周荣狄冰王雪斌施炎武蔡东海高辉胡盼刘凯龙

邓周荣,狄冰,王雪斌,施炎武,蔡东海,高辉,胡盼,刘凯龙

(1.中海石油深海开发有限公司,广东 深圳518052;2.中海辉固地学服务(深圳)有限公司,广东 深圳518052;3.北京石油化工学院,北京102600)

1 引言

海底管道是海洋石油运输的生命线,自1954 年世界第一条海底管道成功铺设后,我国也于1973 年首次完成海底输油管道的铺设[1]。目前,我国超10 年服役的海底管道有2000 多千米,在长时间服役的海底管道中,腐蚀是造成管道失效的主要原因[2,3]。牺牲阳极保护法因其经济、方便的特点广泛应用于海底管道防腐上[4]。常用的海底管道阳极安装方法为管夹安装,需利用专用管夹安装阳极,因管夹尺寸一般相对管道较大,通常会降低管道的结构强度;管夹安装为机械连接,安装前需对管道进行打磨等预处理,且易受外部环境影响造成安装触点脱落,最终导致保护失效。

2 焊接工装设计

2.1 总体设计方案

焊接工装由ROV 提供液压动力,通过ROV 机械臂操控实现阳极安装的定位。其机械装置主要由焊接主轴、固定结构和阳极安装块组成(见图1)。焊接工装使用专用螺柱通过摩擦螺柱焊技术将阳极安装块与海底管道固定,其中,焊接主轴为焊接过程的执行机构,固定结构实现焊接工装与管道在焊接过程中的固定,阳极安装块在与海底管道连接后对管道提供保护。

图1 工装总体结构

2.2 阳极焊接过程

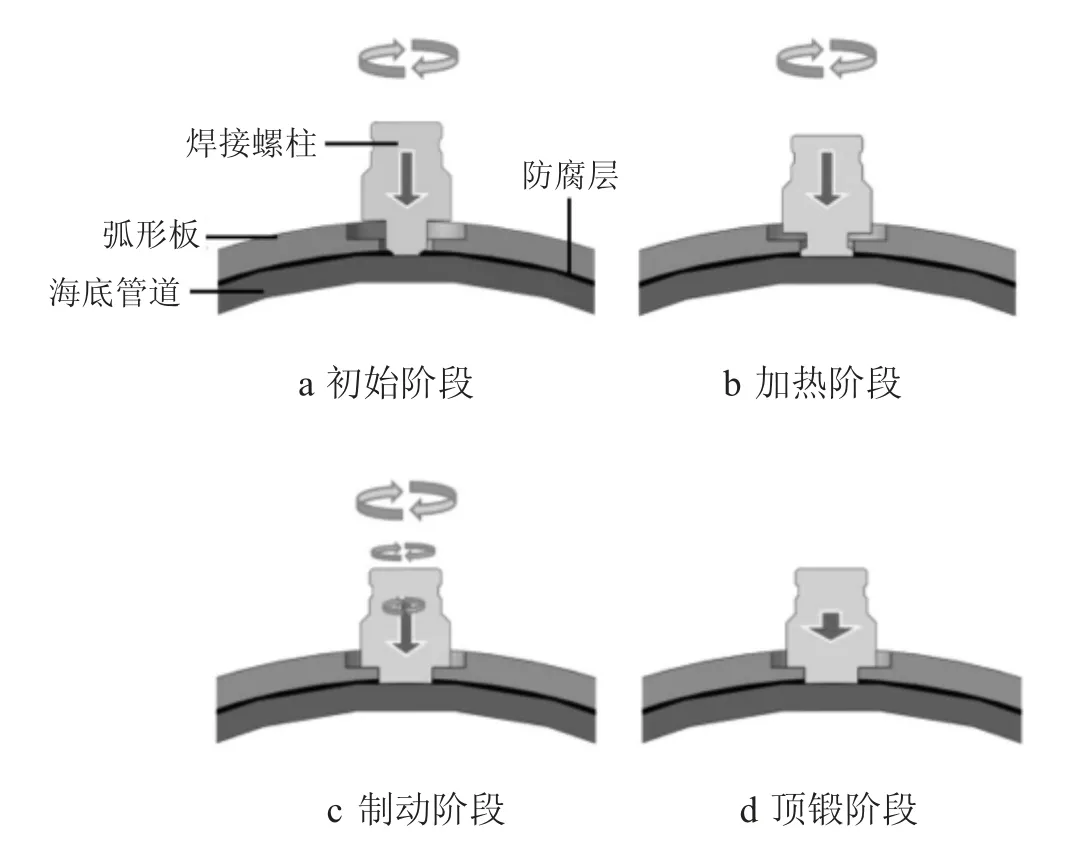

阳极固定采用摩擦螺柱焊技术,该技术可以在不清理防腐层的状态下将阳极焊接在海底管道上,可极大地减少焊接前的准备工作。焊接流程如图2 所示,在初始阶段,焊接螺柱锥角与管道防腐层摩擦产生热量可直接穿透防腐层,然后螺柱与管道继续摩擦产生热量使摩擦面处于塑性状态;待焊接过程稳定后进入加热阶段,此时,焊接螺柱产生的飞边不断填充弧形板空隙;当螺柱到预定深度时,螺柱飞边已完全将弧形板空隙填满,螺柱下压端面与弧形板圆槽也开始进入摩擦,此时螺柱停止旋转进入制动阶段;待螺柱完全定值旋转,焊接主轴持续给螺柱一个较大的顶锻力进入顶锻阶段,持续一段时间后主轴退回,焊接完毕。

图2 摩擦螺柱焊焊接成形过程

2.3 机械结构设计

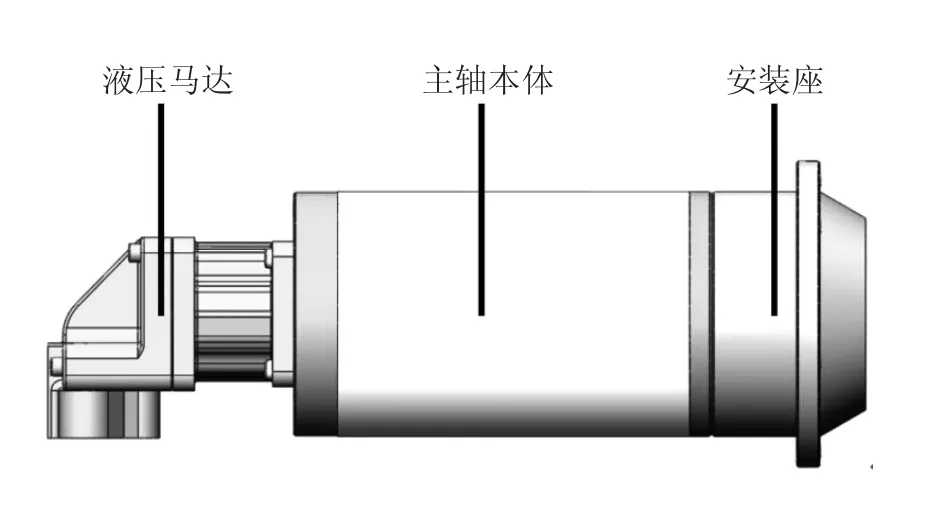

焊接主轴为焊接工装的核心部件,主要由液压马达、主轴本体和安装座组成。为实现轻量化设计,主轴本体采用7050 铝合金作为主要材料。焊接主轴实现轴向进给与主轴旋转2 个运动,其中,主轴旋转由液压马达驱动,轴向进给由主轴本体液压缸驱动。

固定结构采用双臂夹持式结构,主要由主体框架、夹紧液压缸和夹紧臂组成(见图3)。主体框架选用材料为Q235,表面涂有防水涂料防止海水腐蚀。两夹持臂与夹持液压缸分布在支撑框架两侧,当夹持液压缸向下运动时,带动夹持臂向管道方向运动,两侧夹持臂抱紧管道从而实现工装固定。主体框架由宽100mm,高50mm 的槽钢与钢板焊接而成;液压缸为单活塞液压缸,对称安装在主体框架两端,与夹紧臂组成一个三角形结构。

图3 液压主轴

阳极安装块由阳极块、弧形支撑板和T 形把手组成。焊接完成后,海底管道、焊接螺柱、弧形板、阳极块和海水形成电流回路,阳极随电流产生而逐渐被消耗,从而起到保护海底管道的作用。阳极块使用Al-Zn-In 系合金作为原材料,该合金因不需要热处理、电流效率高而广泛作为水下保护阳极的材料。阳极上端平面开有螺纹孔,通过T 形把手便可实现阳极块与固定结构的连接,在水下焊接完成后,由ROV 机械臂将两T形把手拧开,便可实现阳极安装块与焊接工装的分离。

2.4 结构受力分析

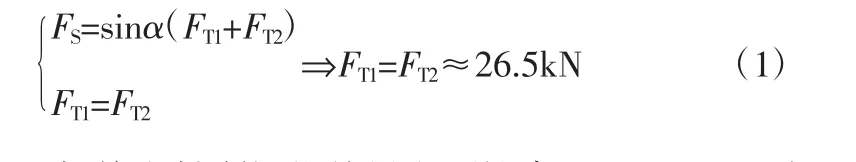

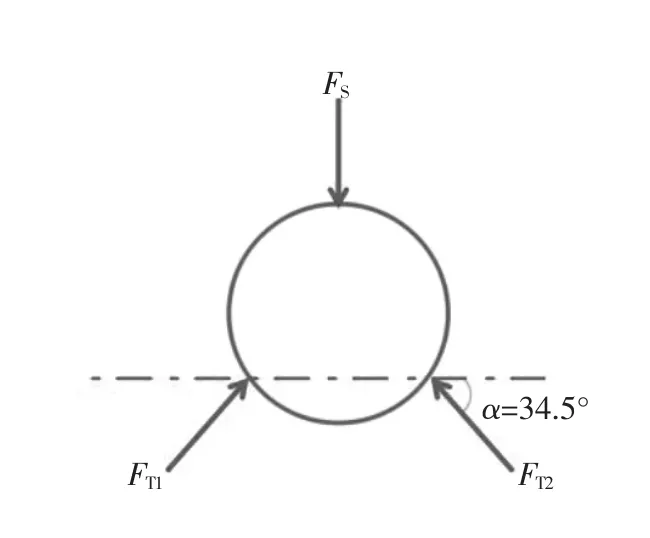

在水下阳极安装过程中,焊接主轴会对海底管道施加一个较大的顶锻力,为保持焊接工装稳定,固定机构的两侧夹持臂同样会对管道施加一对夹紧力,使三力平衡。将该模型进行简化得到图4 所示受力分析,并列出式(1):

式中,FS为焊接主轴所提供的最大顶锻力,FS=30kN;FT1和FT2为两夹持臂所提供的夹持力,因夹持臂为对称结构,两力大小相等且与FS法线所夹角度相同,α=34.5°。最终求得夹持力为26.5kN。通过牛顿第三定律可知,海底管道受到的作用力与工装受到的作用力大小相等方向相反。运用Solidworks 中的Simulation 模块对固定结构进行静应力有限元分析,分析得出最大应力为193MPa,小于材料屈服强度,最大位移为2mm,满足使用要求。

图4 总体受力分析

2.5 液压系统设计

本装置由ROV 携带入水,其液压动力由ROV 提供,最大压力为20.5MPa,最大流量为70L/min。液压系统总体分为3 个控制回路,分别为轴向运动回路、主轴自转回路与液压缸摆动回路。

2.6 控制系统设计

控制系统除了可操控液压系统中各方向阀的位置和传感器的信号读取,还提供了水下摄像头和LED 灯辅助设备的接口。在焊接过程中,工作人员只需在操控室中对控制系统人机交互界面进行操作便可完成整个焊接操作。在与液压系统进行适配前需将每个控制元件进行编号量化,因不同操作时各控制元件所对应电位值不同,针对不同操作确定。

为避免人为因素导致焊接接头质量出现问题,在水下焊接时将采用自动焊接模式。自动焊接模式首先将主轴下移距离、焊接深度、顶锻时间设置好,在焊接过程中只需点击自动焊接便可按照流程完成整焊接。

3 焊接工装测试

3.1 陆地测试

为确保焊接工装的稳定性,在实际工程水下作业之前需对焊接工装进行陆上测试。其测试步骤为:(1)将X65 管道放入装满水的方形水槽中,水槽中水的需完全浸没管道;(2)将焊接工装机械部分安装固定,液压系统和电控系统与ROV连接;(3)使用叉车将焊接工装吊入水槽管道上方预定位置;(4)通过控制软件对焊接工装输入命令进行焊接操作;(5)焊接完毕,使用叉车将焊接工装吊起。

3.2 海洋测试

完成陆上测试后,为验证焊接工装在实际海洋环境下的作业情况,对焊接工装进行海洋测试,测试地点在中海油白云作业区,测试水深为315m,使用CFUV1017 型号ROV 进行测试,其测试步骤为:(1)将焊接工装与ROV 系统连接,使焊接工装夹紧臂与测试管道夹紧固定;(2)ROV 携带工装与测试管道潜入预定海底位置;(3)操作人员按焊接流程操控软件,使焊接工装进行焊接;(4)焊接完成后,使用ROV 将焊接工装与测试管道收回到甲板上。

4 结语

采用摩擦螺柱焊的方法对海底管道阳极进行安装,并设计了配套ROV 系统的焊接工装。在机械机构部分采用双臂夹持式固定方案对管道进行固定,通过对关键点进行受力分析确保整体结构的稳定性,在液压系统与控制系统部分,设计液压油路为焊接工装提供液压动力,通过控制电磁阀门电位操控焊接自动化操作。

对焊接工装进行了陆上与海洋测试。在陆上测试过程中与TIG 进行对比,证明了水下摩擦螺柱焊在力学上的优异性;在海洋测试中对阳极进行安装,安装得到的阳极初步判断符合要求。