薄壁异形件自动化夹具的仿真分析及优化

2020-03-27牛长青刘思源翁晓明

张 珂,牛长青,刘思源,翁晓明

(1.上海应用技术大学机械工程学院,上海 201418;2.达晟(上海)电子有限公司,上海 201411)

1 引言

在线束生产中,使用自动化设备代替人工进行生产是目前线束行业发展的趋势[1]。在线束自动化加工设备中,线束接插件由自动化夹具进行夹紧与固定,常用的驱动方式为气动。接插件属于薄壁异形工件,且材料为尼龙6,强度较低[2]。在加工时发现,在自动化夹具的作用下,线束接插件表面发生塑性变形,产生深度0.2mm左右的压痕,且不可恢复。根据企业技术要求,线束接插件表面不能出现肉眼可识别的塑性变形,即0.1mm左右的压痕。所以采用有限元分析方法对自动化夹具加工过程进行研究,并对夹具进行优化设计,达到减小接插件的塑性变形量的目的。

2 夹具对接插件夹紧过程的分析

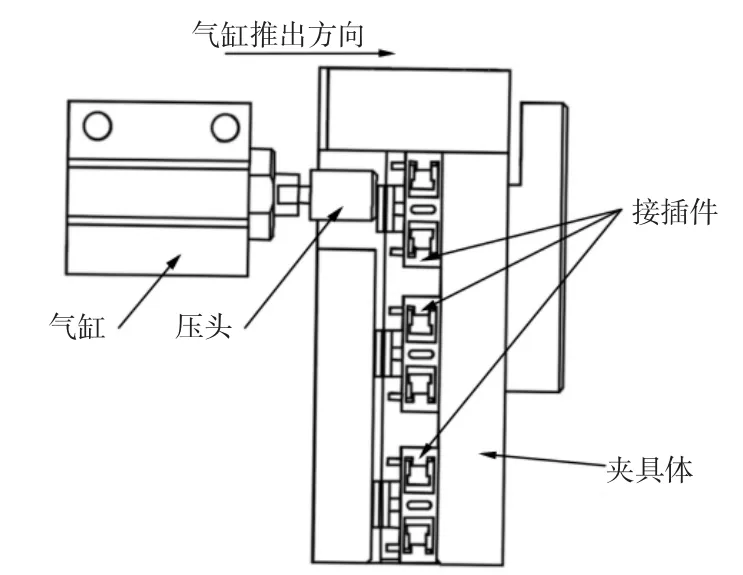

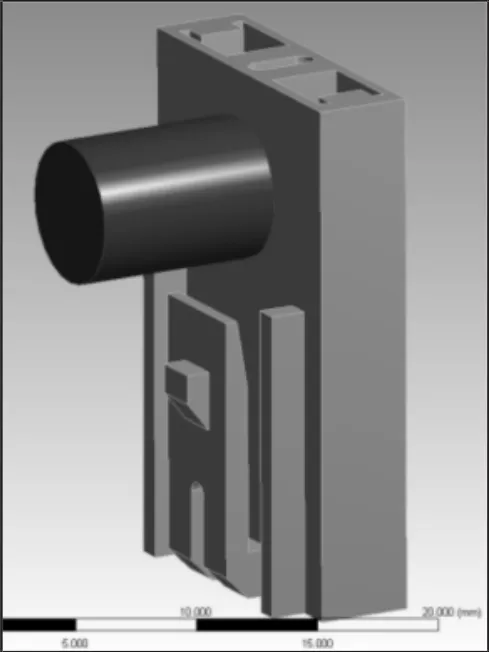

自动化夹具对线束接插件的夹紧过程,可以分为两个部分。首先,控制系统控制自动化夹具动作,气缸的推杆推出与线束接插件接触并发生碰撞,这个过程以下简称为冲击过程[3]。碰撞结束后,气缸推杆将线束接插件稳定的压紧在夹具中,此时气缸推杆对线束接插件施加静载荷,以下简称为压紧状态。夹具与接插件的相对位置,如图1所示。

图1 夹具与接插件的相对位置Fig.1 Relative Position of Fixture and Connector

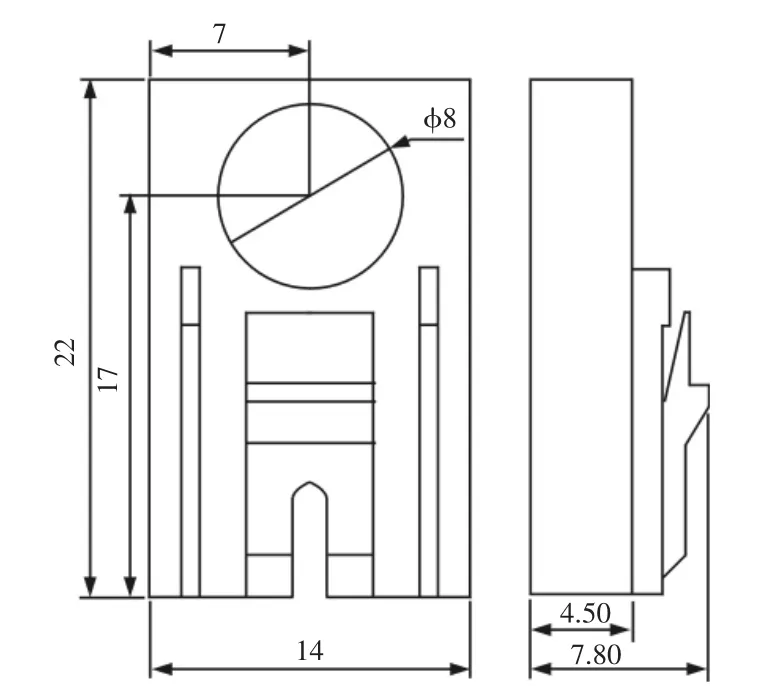

由于线束接插件是薄壁异形件,体积较小,主体尺寸为L14mm×W4.5mm×H22mm,在接插件端面上可供压紧的区域有限。根据线束尺寸以及端面上异形结构位置,避免对端面上凸起的异形结构造成损伤,选定的压紧区域为直径8 mm的圆形,圆形区域,如图2所示。

图2 线束接插件冲压区域Fig.2 Force Area of Wiring Harness Connector

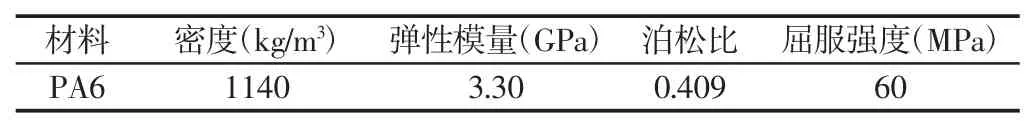

线束接插件的材料是尼龙6,又称为PA6,其材料参数[4],如表1所示。

表1 PA6材料参数Tab.1 Material Parameters of PA6

3 压紧状态下接插件变形分析

当线束接插件处于压紧状态时,气缸推杆与线束接插件紧密接触,处于静止状态,气缸对接插件施加的作用力是静作用力。为了研究接插件在夹紧状态下的变形情况,分析在静载荷的作用下接插件的应力分布情况,与接插件材料的屈服强度进行对比并得出接插件能够承受的最大的静载荷,然后根据最大静载荷确定自动化夹具中可用的气缸最大缸径,对自动化夹具进行优化设计,确定满足要求的气缸选型[4-5]。

3.1 有限元模型建立及仿真

压紧状态下,接插件的受力变形情况属于静力学问题。通过有限元静力学分析方法,运用ANSYS Workbench软件,对夹紧状态下的线束接插件进行仿真分析。

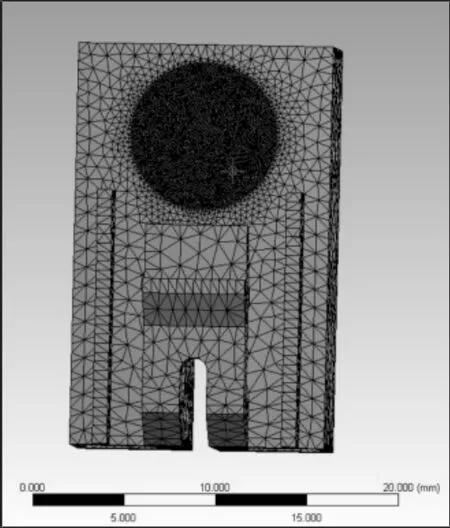

3.1.1 几何建模与网格划分

在SolidWorks中按照线束接插件的尺寸建立三维模型,然后在ANSYS Workbench中导入模型并进行处理。由于接插件是局部受力,为了使计算结构更加准确,所以仿真时需要为接插件模型受力区域添加印记面,位置和大小与压紧区域一致。

在网格划分时,选择四面体网格单元进行划分。为了使仿真计算高速且准确,单元尺寸Element size设定为0.5mm,并在印记面上进行局部网格细化,单元尺寸Element size设为0.1 mm,完成对模型的网格划分[6]。有限元单元网格划分后共有48836个有限元单元,有85250个节点,如图3所示。

图3 有限元单元网格Fig.3 Mesh of Finite Element Model

3.1.2 工况描述及边界条件施加

当接插件处于压紧状态时,接插件受到夹紧气缸的作用力,被压紧在夹具中。其中接插件的底面和两个侧面与夹具接触,压紧区域所在面与夹紧气缸的压头接触。

所以在划分网格之后,为模型添加边界条件时,在接插件与夹具接触的端面添加固定约束,然后取不同大小的静载荷F,在印记面上施加力载荷,求解出不同力载荷下的仿真结果。

3.2 有限元静力学分析结果分析

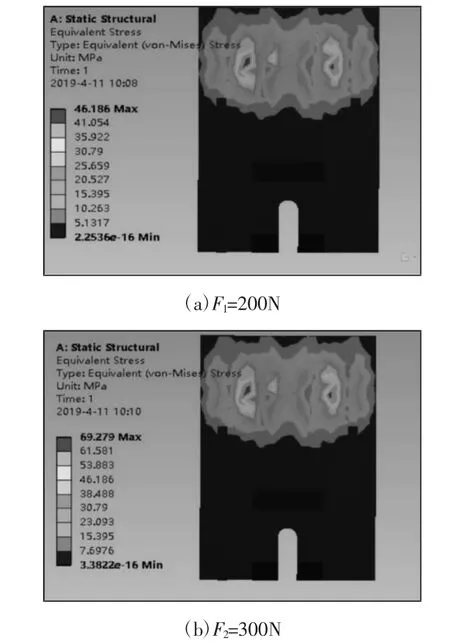

进行有限元静力学分析时,仿真参数设置如下:分别在印记面上施加静载荷F1=200N和F2=300N,模型材料为PA6,求解出仿真结果,观察接插件应力分布情况,如图4所示。

从图4(a)中可以看出,当静载荷位F1=200 N时,接插件上最大的等效应力为46.186MPa,小于屈服强度60MPa,此时接插件不发生塑性变形;从图4(b)中可以看出,当静载荷为F2=300N时,最大的等效应力为69.279MPa,大于屈服强度,此时接插件会发生塑性变形。

从仿真结果中可以得出,线束接插件发生塑性变形的临界条件,即最大静载荷的值位于200N和300N之间。然后在200N到300N之间继续取值,求出线束接插件不发生变形时的能承受的最大静载荷。

图4 静力学仿真应力分布云图Fig.4 Stress Distribution Diagram of Static Simulation

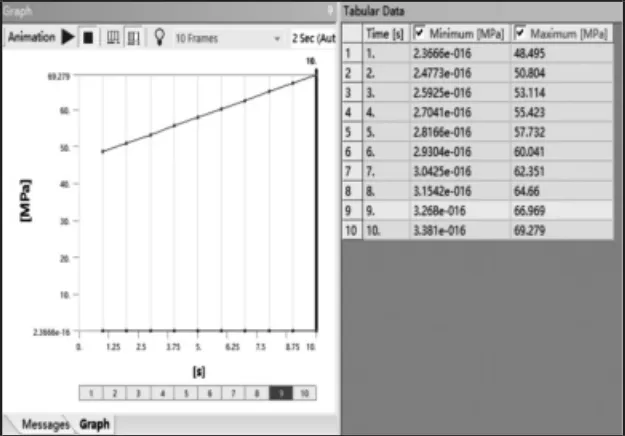

接下来对仿真参数进行设置,在200N和300N之间设置10个载荷步,每个子步为10N,此时线束接插件受到的静载荷从200N开始,每一步增加10N,一直增加到到300N。然后进行仿真得到最大等效应力变化曲线[7],如图5所示。从最大等效应力与静载荷的关系曲线图上可以得到,载荷步增加5次后,静载荷为250N,此时接插件的最大应力为57.732MPa,小于屈服强度,接插件不发生塑性变形;当载荷步增加6次时,静载荷为260N,此时最大应力为60.041MPa,大于材料的屈服强度,接插件发生塑性变形。所以在优化设计时,线束接插件能承受的最大静载荷为可近似取F3=250N。

图5 最大等效应力与静载荷的关系曲线Fig.5 The Relationship Between Maximum Equivalent Stress and Static Load

3.3 自动化夹具中气缸选型的优化设计

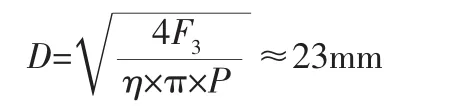

根据求出的最大静载荷,通过气缸实际推力计算公式可以求出夹具中最大可使用的气缸的缸径,选用合适的气缸,对自动化夹具进行优化。

取气缸效率为η=0.85,工作气压为P=0.7 MPa,根据气缸缸径计算公式求出最大可用气缸的缸径D:

计算得出气缸最大允许使用的缸径为23mm。根据气缸选型手册,选用缸径小于23 mm的气缸,可以保证接插件不发生变形。通过此方法求出的自动化夹具中夹紧气缸的缸径选用范围,可以为同类型自动化夹具中气缸选型提供参考。

4 冲击过程中接插件变形分析

在自动化夹具对线束接插件的冲击过程中,夹紧气缸的推杆带动压头与接插件发生碰撞,最终停止。该过程可以认为是在很短的时间内承受较大冲击载荷作用下的一种复杂的非线性动态响应过程[8]。

此时需要考虑冲压速度对接插件变形情况和应力分布的影响。通过分析不同冲击速度下接插件的应力分布情况,研究冲击速度与接插件应力分布的关系,得出接插件不发生塑性变形时的最大冲击速度,然后确定自动化夹具中气缸冲击速度的选择范围。

4.1 碰撞仿真的基本理论

4.1.1 显示动力学有限元方法

接插件的夹紧过程属于动力学过程,所以在研究时选择使用显示动力学分析方法进行分析。显式求解是对时间进行差分,不存在迭代和收敛的问题,具有较好的稳定性。

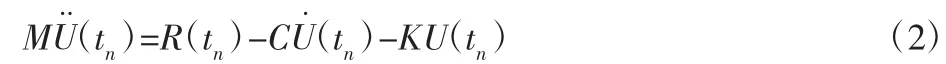

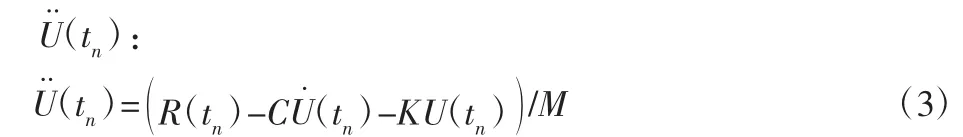

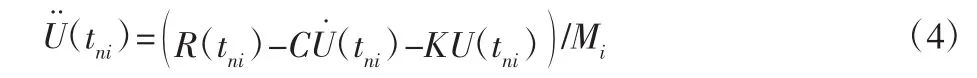

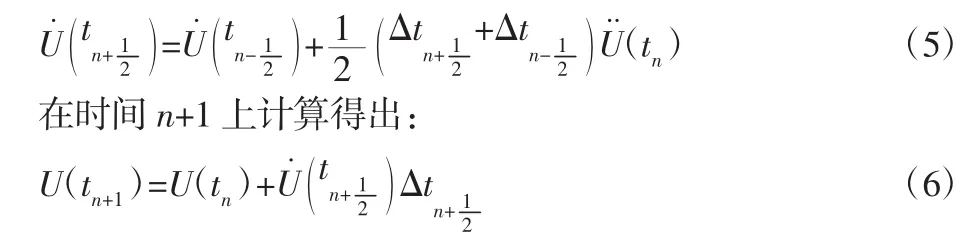

在分析过程中,对于动力学方程:

式中:M—质量矩阵;C—阻尼矩阵;K—刚度矩阵;R(t)—节点载荷向量;U¨、U˙、U—有限元单元体的加速度、速度和位移向量。

在这种瞬态响应问题求解的时候,常使用直接积分法中的显示中心差分法。中心差分法不需要计算总刚度矩阵和总刚度矩阵,求解过程基本上是在单元一级上进行,计算时速度较快,需要内存较少[9]。对动力学式(1)进行变换:

式中:n—第n个时间点,然后通过推导出第n个时间点的加速度

在求逆的时候,采用集中质量矩阵,此时M为对角阵,计算比较方便,并且线性方程组将成为一系列关于各个自由度的独立的一元一次方程,从而求出第i个节点的加速度:

式中:Mi—第i个节点的质量。

使用显示中心差分法对时间进行循环。在时间n+1/2上进行计算得出速度:

计算过程采用集中质量矩阵时,运动式(4)~式(6)的求解是非耦合的,各个方程之间不需要组成总体矩阵,可以节省求解时间,符合工程应用的要求[10]。

4.1.2 接触碰撞界面算法的选择

常用的处理接触约束的算法有两种:分别是罚函数法和拉格朗日乘子法。

罚函数法是通过接触刚度在接触力与接触面间的穿透值(接触位移)间建立力与位移的线性关系,然后进行迭代计算。拉格朗日乘子法是把接触力作为一个独立的自由度,不需要进行迭代,可以直接在方程里求出接触力,能够直接实现穿透为零的真实接触条件,这是罚函数法不能实现的。

所以,在处理接插件夹紧过程中的接触约束时选择拉格朗日乘子法更合适。

4.2 有限元模型建立及仿真

冲击过程可以认为是一个圆柱形刚体对尼龙材料的接插件的碰撞过程。采用有限元动力学分析法对碰撞过程进行有限元分析。

4.2.1 几何建模与网格划分

在建立几何模型时,为了保证数值计算效率和精确度,将夹紧气缸与压头简化为圆柱形刚体。在Soldworks中建立夹具中压头和接插件的三维模型,在ANSYS Workbench中导入并进行处理。碰撞过程有限元模型,如图6所示。

图6 碰撞过程有限元模型Fig.6 Finite Element Model of Collision Process

由于接插件模型为平面,所以接插件模型的网格单元选用四面体网格单元即可。网格划分时单元尺寸设置为0.5mm,并在冲压区域进行局部网格细化,单元网格尺寸为0.1mm,完成网格划分,单元数量为48836,节点数量为85250。

4.2.2 工况描述及边界条件施加

在夹紧气缸带动压头对接插件进行夹紧的过程中,接插件的底面、左端面和后端面与夹具体接触。所以,在施加边界条件的时候,在这3个端面施加固定约束。将压头模型设置为刚性,同时取不同冲击速度,为模型添加速度载荷。

4.3 有限元动力学分析结果分析

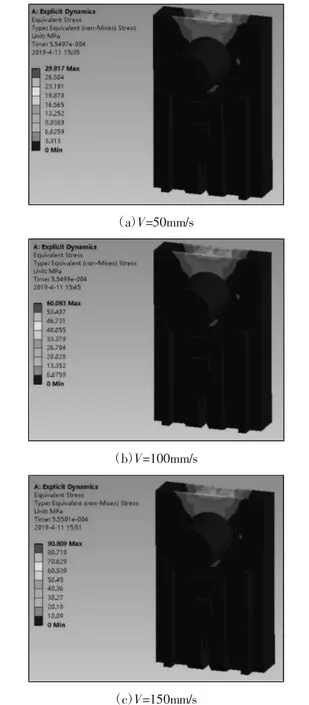

为了探究不同冲击速度对接插件变形的影响,分别取50mm/s、100mm/s和150mm/s三种速度作为冲击速度V进行分析。不同冲击速度下接插件应力分布情况分析结果分别,如图7所示。

从图7中得出,当冲击速度为50mm/s时,接插件的最大应力为29.817MPa,小于PA6的屈服强度;当冲击速度为100mm/s时,接插件的最大应力为60.083MPa,大于PA6的屈服强度;当冲击速度为150mm/s时,接插件的最大应力为90.809MPa,大于PA6的屈服强度。所以接插件不发生变形时,可以使用的最大冲击速度的值略小于100 mm/s。

图7 动力学仿真应力云图Fig.7 Dynamic Simulation Stress Nephogram

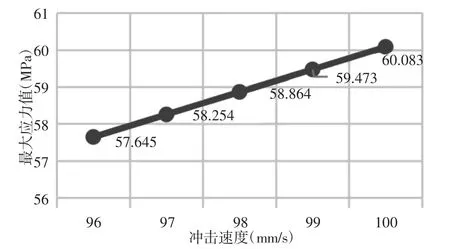

同理,设置冲击速度载荷步,取 96mm/s、97mm/s、98mm/s、99mm/s四种冲击速度,对不同速度下夹具对接插件的冲击过程进行仿真分析。接插件的最大等效应力与冲击速度的关系曲线,如图8所示。从图中可以看出,当冲击速度为99mm/s时,接插件上最大应力为59.473 MPa,小于尼龙6材料的屈服强度,此时接插件不会发生塑性变形。

图8 最大等效应力和冲击速度的关系曲线Fig.8 The Relationship Between Maximum Equivalent Stress and Impact Velocity

4.4 自动化夹具中气缸速度的优化

根据有限元分析结果,随着气缸的冲击速度增大,接插件上最大应力也随之增大。当冲击速度为99mm/s时,接插件上最大应力略小于PA6的屈服强度,此时可以保证接插件不发生塑性变形。所以在自动化夹具设计时,要将自动化夹具对线束接插件的冲击速度控制在99mm/s以下,才可以保证冲击过程线束接插件不会发生变形。

对自动化夹具优化时,为满足要求,选用气缸速度为50mm/s。通过此方法得出自动化夹具中夹紧气缸速度的选用范围,为自动化夹具优化设计提供了参考。

5 夹具优化设计与实验验证

5.1 夹具优化设计

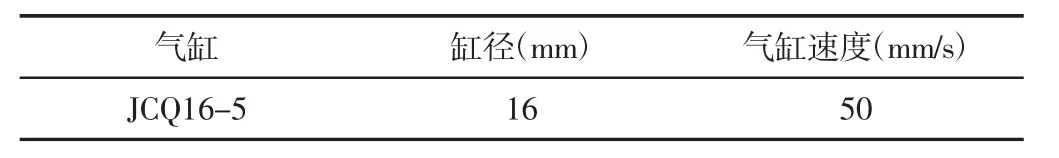

由仿真分析得出,自动化夹具中选用气缸的缸径需要小于23mm,气缸使用速度需要小于99mm/s,根据这两个参数对自动化夹具进行基于有限元仿真的优化。在满足线束自动化加工设备中气缸与夹具不发生空间干涉的前提下,优化后的自动化夹具参数,如表2所示。

表2 优化后的夹具相关参数Tab.2 Parameters of New Fixture

5.2 实验验证与分析

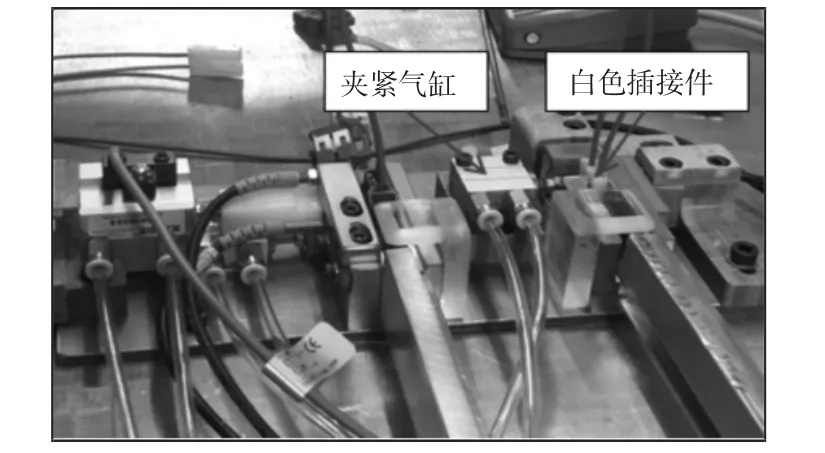

根据优化结果,搭建自动化夹具冲击接插件的实验台,通过实验验证使用该气缸是否可以满足设计要求。气缸碰撞试验台包括工作台、夹具、夹紧气缸等,将白色线束接插件放置在夹具中加工位置进行冲击测试,实验台,如图9所示。

图9 气缸碰撞测试实验台Fig.9 Cylinder Collision Test Bench

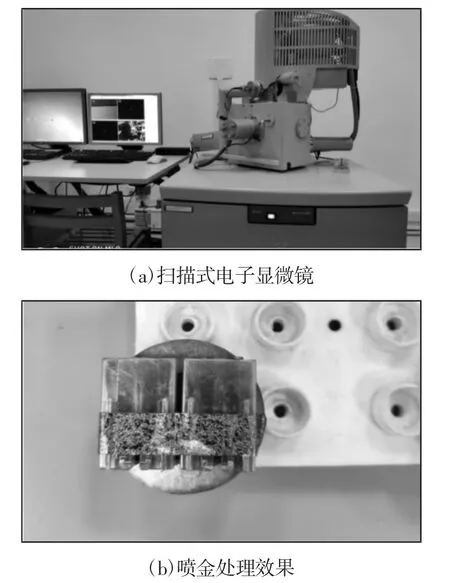

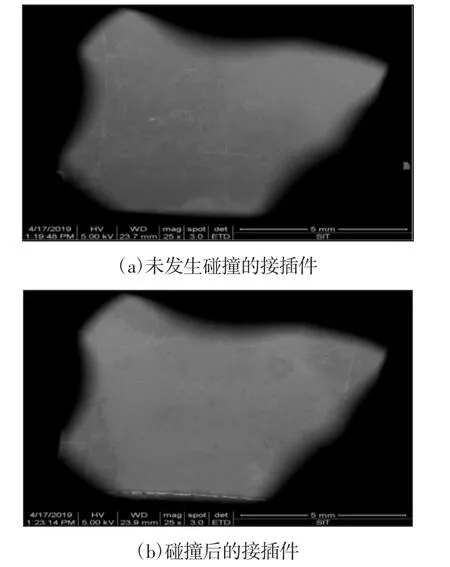

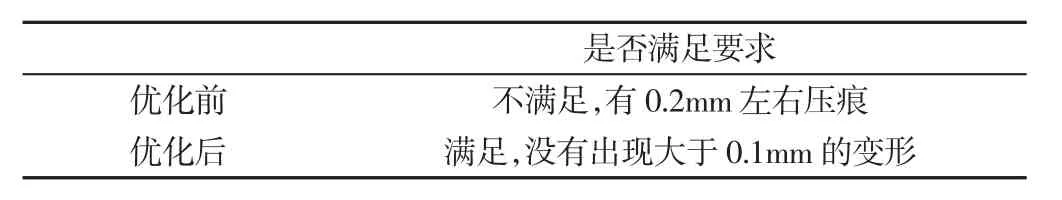

实验室碰撞测试方案:进行测试的时候,每个线束接插件只进行碰撞测试1次,共进行10次碰撞试验。试验完成后,随机选取1个碰撞后的接插件,使用FEI Quanta200 FEG型号扫描式电子显微镜来检验碰撞后的接插件是否发生塑性变形,如图10(a)所示。测试前需要对接插件在真空状态下做喷金处理,喷金处理后的线束接插件,如图10(b)所示。将喷金处理好的接插件放置在扫描式电子显微镜工作台上,调整好工作台高度,在25倍放大倍数条件下对接插件表面变形情况进行检测,检测结果,如图11所示。从检测结果中可以看出,在25倍放大检测图像中,碰撞后的线束接插件未出现大于0.1 mm的塑性变形。优化前后接插件变形情况对比,如表3所示。实验结果表明:对自动化夹具中气缸选型和气缸速度优化是可行的,达到了夹具预期的设计要求,同时也满足企业对接插件表面质量的要求。

图10 变形情况检测Fig.10 Deformation Detection

图11 接插件变形检测结果Fig.11 Test Results of Connector Deformation

表3 优化前后接插件变形量对比Tab.3 Comparison of Connector Deformation After Optimizing

车间测试方案:基于实际工况,在使用JCQ16-5气缸驱动和50 mm/s的气缸速度的试验条件下,每个线束接插件只进行碰撞测试1次,测试完之后换新的接插件进行测试。测试分为5组,每组10次碰撞试验。将碰撞后的接插件交由企业产品检验员进行品检。

经测试,碰撞后的线束接插件均未出现压痕等塑性变形情况,通过了企业产品检验员的检验,达到了企业对线束接插件的质量要求,同时也验证了选用JCQ16-5气缸的自动化夹具可以完成对线束接插件的可靠地夹紧并且不会使其发生塑性变形,满足加工要求。

6 结论

(1)通过研究自动化夹具对线束接插件的冲压过程,采用有限元静力学分析方法,在ANSYS Workbench中,对冲击过程中压紧状态下接插件变形情况进行分析,可以观察到:随着静载荷的增大,接插件上最大应力随之增大。为保证接插件的质量,需要将气缸对接插件的实际作用力限制在250N以下,此时气缸缸径应小于23mm。(2)采用有限元动力学分析方法,在ANSYS Workbench中对冲击过程接插件应力分布情况进行研究,可以得出:随着冲击速度的增大,接插件上最大应力随之增大。为保证接插件不发生随性变形,需要将冲击速度限制在99mm/s以下。(3)根据有限元分析方法得到的气缸缸径范围和气缸使用速度范围,对自动化夹具进行优化,选择缸径为16的JCQ16-5气缸,气缸使用速度为50mm/s。并通过实验验证得出:优化后的自动化夹具在加工时,将接插件的塑像变形量从0.2mm降低到0.1mm以下,不会出现明显的压痕,满足企业要求,达到优化设计的目的。此方法在同类型自动化夹具设计中具有推广意义。