两点支撑主轴装配工艺浅析

2020-03-27连改红孔亚军

连改红,孔亚军

(宝鸡机床集团有限公司,陕西宝鸡721000)

0 引 言

两点支撑的主轴结构广泛应用于小型车削机床,由于其结构简单紧凑、易于装配,长期以来其结构型式并未发生大的变化。而随着车削机床在加工行业的广泛应用,用户对机床性能的要求在不断变化,有的要求主轴实现高速旋转,有的则要求主轴能够承载更大的切削力。为满足用户对机床性能的需求,主要可以通过对机床主轴的装配工艺不断进行优化改进来实现。本文主要以两点支撑的主轴结构为例,讨论高速和大切削力两种不同性能要求时主轴装配工艺的调整和应用。

1 主轴结构分析

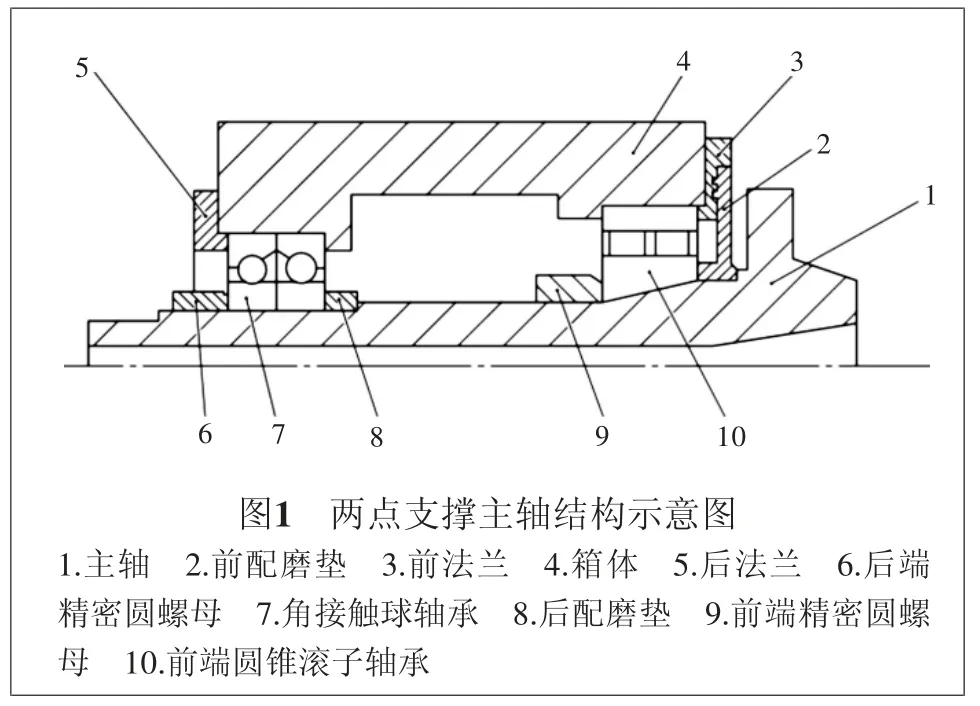

如图1所示,两点支撑的主轴结构前端用圆柱滚子轴承,主要承受径向的切削力,通过配磨前配磨垫2的厚度,控制圆柱滚子轴承10内圈上锥的深度,以撑内圈的办法消除滚道与滚珠间的径向间隙;后端用双列角接触球轴承7,其主要承受轴向切削力,双列角接触球轴承面对面安装,轴肩定位,消除主轴轴向窜动;后配磨垫8主要固定主轴轴向位置,调整前配磨垫2和前法兰3迷宫环的间隙。

2 前后轴承装配误差分析

如图2和图3所示:CC是理论主轴锥孔轴线;SS是装配误差导致主轴锥孔偏移的轴线。主轴装配工艺的关键环节是主轴轴承的装配,主轴的前轴承的装配误差相较于后轴承对机床整体的精度影响更大,原因分析如下:

1)当只考虑前轴承装配误差时,

2)当只考虑后轴承装配误差时,

式中:L1为前后轴承跨距,mm;L2为检棒300 mm处距前轴承的距离,mm;e差为距主轴端面A处锥孔轴线跳动,mm;e前为前轴承装配误差,mm;e后为后轴承装配误差,mm。

由式(1)和式(2)可以看出,相同的装配误差(即e前=e后),式(1)中主轴端面A处锥孔轴线跳动e差要大于式(2)。所以设计时前轴承的精度等级不仅要高于后轴承,而且轴承装配时也要严格控制前轴承的装配误差,以便减小装配误差对主轴精度的影响。

3 主轴装配工艺性分析

主轴前端圆柱滚子轴承和后端双列角接触球轴承的装配,是整个装配操作中的关键步骤,根据机床转速的高低、负荷的轻重等技术要求,轴承的安装方法也应相应作出调整:1)低转速、重负载时,装配工艺应着重提高主轴刚度,故前后轴承装配应该施加一定的预紧量,这样装配的机床热机时间短,大负荷工作时主轴的精度保持性好。2)高转速、低负载时,装配工艺应着重追求主轴旋转的轻便,尽量降低空运转载荷。这样装配的机床在长时间工作后,轴承温升膨胀后也能保证空运转载荷变化不大,能很好地满足机床主轴高速旋转的要求。

4 两点支撑主轴装配工艺编制

4.1 低转速、重负载的主轴装配工艺编制

按照主轴结构分析,低转速、重负载的机型,主轴装配工艺可做如下编制:

1)主轴头朝下竖直放置,前端圆柱滚子轴承窜装到主轴上,圆柱滚子轴承内圈与主轴锥面配合紧密,给内圈不断施加轴向压力,同时用手上下推动轴承外圈,感觉轴承外圈移动开始由轻松自由变成有阻滞感时,停止给内圈施加压力,这时认为轴承内外圈滚道与滚子之间间隙为0。

2)水平放置主轴,用量块测量轴承内圈端面与主轴肩面距离A1。

3)将轴承内圈从主轴上退下,外圈平放在工作台上,测量轴承外圈滚道直孔,一般测量3次取平均值L1,再将轴承外圈装入箱体孔内,再次测量轴承外圈滚道直径L2,两次测量之差为孔缩量ΔL,即ΔL= L1- L2。

4)前配磨垫配磨厚度应为

A= A1+δ(ΔL-a)。

式中:δ为主轴锥面的锥度比(δ=tanα,α是斜面与主轴轴线的夹角);ΔL为孔缩量,mm;a为轴承滚子预紧量,mm;A1为轴承内圈端面与主轴肩面距离,mm。

5)前配磨垫厚度确定后开始配磨,一般要求平磨至要求尺寸±0.005 mm,保证平面度0.005 mm,两面的平行度保证在0.005 mm以内。

6)按照图样要求装配前轴承,紧固前端精密圆螺母,直至前端配磨垫端面与主轴完全贴紧。

7)面对面安装主轴后端的双列角接触球轴承,测量轴承外圈与箱体端面的距离,一般该测量值需加上0.04~0.06 mm的压紧量,配车后法兰台阶。

8)配磨后配磨垫,保证主轴端面与箱体前端距离,紧固后端精密圆螺母。

上述主轴前轴承配垫方法,充分考虑了主轴径向负载能力,极大地提高了主轴刚度,同时也因为前轴承装配时考虑了孔缩量,为前轴承提前施加了径向的预紧量,所以主轴的转速不能过高,一般控制在1500 r/min以内,否则,当主轴转速过高时前轴承会过度发热并产生一定的热胀量,轴承容易磨损或发生抱死现象。总之,上述装配工艺适用于主轴要求转速不高,可承受大负载的机型。

4.2 高转速、轻负载的主轴装配工艺编制

高转速、轻负载机型的主轴装配,应重点要求主轴装配后旋转轻盈,刚性满足设计要求,故装配工艺可作如下调整:

1)主轴头朝下竖直放置,前端圆锥滚子轴承窜装到主轴上,圆锥滚子轴承内圈与主轴锥面配合紧密,给内圈不断施加压力,同时用手上下推动轴承外圈,感觉轴承外圈开始由轻松自由移动变成有阻滞感时,停止给内圈施加压力,这时认为轴承内外圈与滚子之间间隙为0。用千分尺测量圆锥滚子轴承外圈直径L1。

2)水平放置主轴,用量块测量前配磨垫安装位置的间隙A1。

3)根据轴承外圈尺寸L1选配箱体,保证轴承安装孔与轴承外圈之间保持一定的过盈量,一般过盈量控制在0~0.01 mm之间,主轴转速越高,过盈量越小。

3)根据测量值A1配磨前配磨垫厚度,一般要求配磨至要求尺寸±0.005 mm,保证平面度0.005 mm,两面的平行度保证在0.005 mm以内。

4)按照图样要求装配前轴承,紧固前端精密圆螺母,直至前端配磨垫端面与主轴完全贴紧。

5)面对面安装主轴后端的双列角接触球轴承,测量轴承外圈与箱体端面的距离,一般该测量值需加上0.04~0.06 mm的压紧量,配车后法兰台阶。

6)配磨后配磨垫,保证主轴端面与箱体前端距离,紧固后端精密圆螺母。

改进后的工艺在前端圆柱滚子轴承装配时,不给轴承滚子提前施加径向预紧力,选配箱体的装配方法可以减少孔缩量对轴承外圈滚道圆度的影响,防止轴承外圈与孔配合过紧,这样装配的主轴旋转灵活,主轴轴承旋转温升产生的热胀量可以进一步提高主轴的刚度。所以,该装配方法可以满足主轴高转速、轻负载工作的需求。

5 结 语

本文对两点支撑主轴的结构特点进行了分析,并根据低转速、重负载和高转速、轻负载两种不同需求,给出了两种装配方法,在实际操作中可以起到指导作用。