24 m履带自行式仰拱栈桥与半幅仰拱模板联合设计的研究与应用

2020-03-27时安琪王柏松武家欣王浩

时安琪,王柏松,武家欣,王浩

(中铁工程装备集团隧道设备制造有限公司,河南新乡453000)

0 引 言

随着隧道施工机械化、标准化、文明化水平的提高,自行式仰拱栈桥已成为隧道施工中必不可少的施工设备之一。目前自行式仰拱栈桥的研究较多,如韩星俊、田晓峰等[1-2]研究了轨行式仰拱栈桥与仰拱模板一体机的施工工艺,但是仰拱施工质量受到过车时栈桥振动的影响,且需要人工铺设钢轨,施工时间长;罗进、李斌等[3-4]分析了24 m履带自行式栈桥配合全幅模板的应用,栈桥无需铺设钢轨,但是施工工序复杂,无法实现开挖与衬砌同步;为此薛江松等[5]研发了36 m履带仰拱栈桥的应用,但是增加了栈桥整体长度、质量和成本;另外谭杨辉、刘翔等[6-7]探讨了步履式仰拱栈桥的施工应用,但是行走横移等动作需换步操作,栈桥操作复杂。

为了解决上述的不足,本文提出了24 m履带自行式栈桥配合半幅仰拱模板联合施工方法,进一步提升仰拱栈桥的使用性能,提高施工效率。

1 履带仰拱栈桥与半幅模板组合设计

24 m履带自行式仰拱栈桥与半幅仰拱模板组合设计结构如图1所示。栈桥兼具前进、后退及高度、横向调整的功能。栈桥下有效净空24 m,可满足两模12 m仰拱的施工区间。栈桥设计额定过车承载60 t,行车宽度3.5 m,两走道宽度均为1.2 m,间距0.9 m。模板采用半幅模板,整体为对称结构,根据隧道断面设计,可一次定位在同一区段进行仰拱浇筑和仰拱填充施工,模板自带脱模与高度调整功能。栈桥上设计有跑车,可拖带仰拱模板与中心水沟模板整体移动。模板与栈桥施工时各成独立的系统,仰拱施工质量不受过车时栈桥振动的影响。

图1中桥下区段Ⅰ为仰拱浇筑和仰拱填充浇筑区域,浇筑完成后区段Ⅰ进入养护时间,区段Ⅱ进行钢筋绑扎,随后模板可单独移动到区段Ⅱ进行仰拱施工,同时区段Ⅰ的强度满足栈桥行走,可以同步进行栈桥前端开挖。

模板可停留在栈桥后端,结合桥下施工区间,模板可在三模仰拱施工区间内移动定位施工,从而亦满足不同仰拱长度的施工需求,方便现场施工的工序组织。

2 仰拱栈桥结构设计

仰拱栈桥主要由主桥、前后坡桥、前后支撑、履带、后行走、环链跑车等主要结构组成,控制系统采用机电液一体化控制,自动化程度高,各主要结构模块化设计,通过螺栓或销轴联接,现场拆装方便。

2.1 主桥设计

主桥采用双箱型梁结构,之间用型钢横梁栓接,横梁上方栓接走道,整体结构满足挖机在桥上360°转向,辅助进行仰拱清底作业。

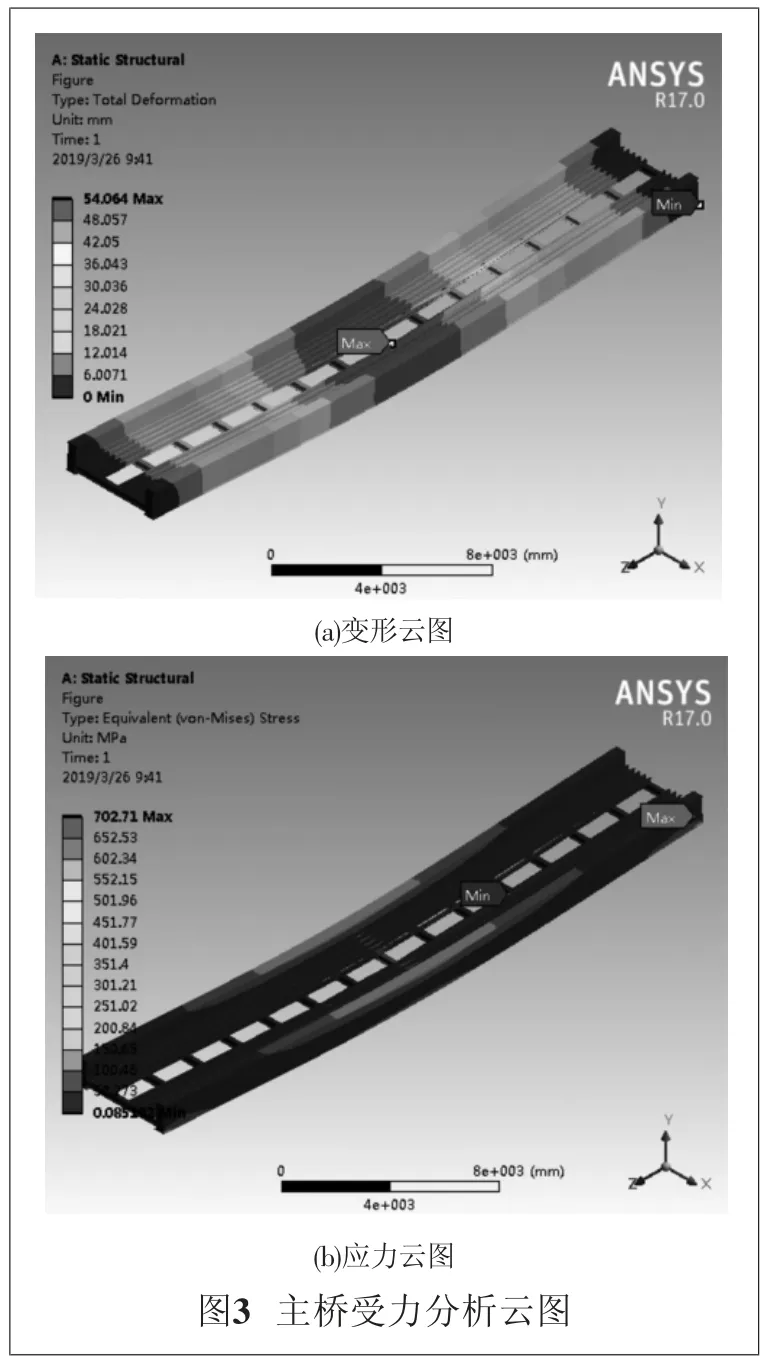

设计计算施加约束边界条件为:主桥跨度为28 m,略大于实际跨度,采用1.2倍动载系数,实际加载总重为60×1.2=72 t,车辆前后轮轴距为4 m,假设后重轮承担2/3 荷载,为48 t,前轮承担1/3 荷载,为24 t,重轮位于跨中,走道均分荷载,考虑桥身自重影响。

采用ANSYS Workbench进行静力学分析,结果如图3所示,主桥挠度控制在54 mm以内,54/28000≈1/518<1/500,满足《公路钢结构桥梁设计规范》对简支桥梁挠度控制为跨度的1/500倍的相关规定。忽略由于网格划分造成的应力集中影响,整体强度控制在160 MPa,满足选材Q235B的强度设计要求。

2.2 前后坡桥

设计后坡桥与主桥销轴铰接,由油缸提升翻转,坡桥落地坡度约为11°,可满足现场工程车辆的爬坡需求。

设计前坡桥长度8 m,与主桥销轴铰接,由油缸举升翻转,坡桥落下时,坡度约11°,可使车辆下仰拱方便开挖出渣,坡桥举升最大角度为40°,可满足现场挖机方便清理坡桥下渣土。现场使用情况如图4所示。

2.3 前后支撑及履带

如图5(a)所示,设计后支撑刚性支撑在箱梁和横梁下方,两后支撑对称,不影响中心水沟模板在桥下通行。如图5(b)所示,前支撑在箱梁下方栓接,支腿下有丝杆调整高度,适应左右凹凸不平高差;丝杆下方设计铰支座,适应仰拱弧度;支撑内部设置导向套筒,套筒下方安装35 t履带,套筒内装油缸,用于实现栈桥前端自动升降;履带集成转向油缸,可自动转向90°,用于栈桥前端横移。

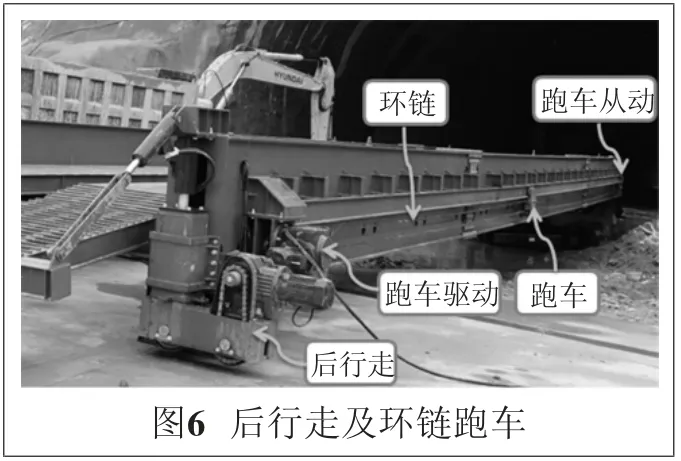

2.4 后行走及环链跑车

后行走采用铁普轮,后行走整体可旋转90°,栈桥后端横移时采用电动机减速机驱动,行走速度为5~10 m/min;行走机构上方安装伸缩导向套筒,套筒上方安装油缸,实现栈桥后端的自动升降。

环链跑车为带动模板行走的主要机构,对称设置在主桥箱梁两侧,由驱动机构、跑车、从动机构及矿用环链组成,可前进后退,可点动微调,行走速度为5~10 m/min。实物照片如图6所示。

3 仰拱模板及中心水沟模板

3.1 半幅仰拱模板

模板系统如图7所示,半幅模板结构包含上部的矮边墙模板及下部销轴铰接的翻转模板,两侧模板关于隧道中心线对称。翻转模支撑时仰拱浇筑,翻转模板翻转后仰拱填充,翻转动力可以是油缸或环链葫芦。矮边墙模板上方间隔设置有止水带夹具,保证止水带直顺。

模板前端由前端梁把两幅模板连接成整体,前端梁前端设计有脱模套筒组件,内设油缸,用于自动调整模板高度定位及脱模。模板后端安装后行走机构,后行走机构上设置液压千斤,用于后端高度调整及脱模。脱模后前端梁通过吊钩挂在跑车上,由跑车拖动模板移动。

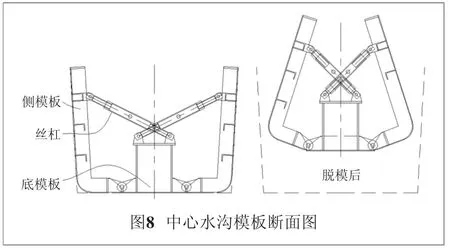

3.2 中心水沟模板

中心水沟模板由边模板、底模板及支撑丝杠等组成,边模板和底模板通过销轴铰接,浇筑时由交叉错落布置的丝杠支撑,为便于脱模,模板整体呈倒“八”字形定位,如图8所示。后端设计液压千斤升降后行走机构,前端与半幅模板前端梁活动或固定连接,脱模后随仰拱模板整体移动。

4 结论

本文以黄黄铁路3标段铁家冲一号隧道和刘元隧道项目为依托设计研究,并结合现场工业试验,优化了栈桥及模板结构,有效发挥了桥下24 m作业空间,提高了施工效率,达成了预期的设计目标,验证了该设备良好的使用性能。

1)模块化设计,拆装方便。栈桥可自动进行横向、纵向、高度方向调整,主驱动履带行走,操作简易。主桥结构合理,挖机可在桥上旋转360°,辅以仰拱清底工作。

2)前坡桥长度及翻转角度合理,开挖出渣及坡桥下清渣更方便。

3)半幅模板与栈桥互为独立系统,行走和施工互不干涉,避免桥上过车时栈桥的振动影响施工质量。

4)模板自脱模,栈桥上环链跑车可拖带模板整体移动定位,节约时间,操作方便。

5)仰拱模板与中心水沟模板整体设计,一次定位即可完成仰拱浇筑和填充作业。模板可跨三模仰拱区间,可方便地组织施工工序,并留有养护区段,保证了开挖衬砌同步。