高温蒸汽管线保温改造方案及经济效益分析

2020-03-27赵辉朱鹏

赵辉, 朱鹏

(1.中石油克拉玛依石化有限责任公司设计所,新疆克拉玛依834003;2.中国石油工程建设有限公司青海分公司,甘肃敦煌736200)

0 引 言

3.5万m3/h制氢装置3.5 MPa蒸汽外送线及热电厂内部中压蒸汽管线、部分低压蒸汽管线温降大,能源损耗影响系统蒸汽管网安全运行。主要存在以下几方面问题:1) 管道从甲醇厂始端温度为435 ℃,末端(热电集合管处)仅为330~350 ℃之间,蒸汽温降在70~100 ℃之间,影响装置生产运行;2)原保温材料为复合硅酸盐,从现场看破损部位较多且内部保温没有进行错缝施工,保温材料分布不均匀,铝皮表面塌陷较多;3) 管道普通金属管托数量多(400个左右)、散热量大(表面温度110 ℃以上);4)运行时间长(10 a以上),保温使用寿命下降;5)保温结构为传统保温材料,如针刺毯、岩棉、复合硅酸盐等;6)保温运行时间均在10 a以上(有的长达15 a),传统保温材料使用性能下降较快;7)测试表面温度较高(60~100 ℃之间),散热量大,能耗高。

1 改造前保温性能测试

改造前利用红外热像仪、接触式数字点温计及多功能测试仪,用红外热象法及表面温度法相结合的测试方法对部分蒸汽管道进行保温性能测试,测试结果如表1所示。

表1 蒸汽管道保温性能测试结果

2 改造的意义

1)降低能耗、提高企业经济效益;2)规范和健全工程项目中间环节,保证保温工程施工质量;3)建立保温材料信誉库,杜绝劣质材料入库;4)建立完善的保温工程设计、选材、施工、监督及质量验收体系;5)促进公司做好保温工程的节能工作。

3 改造方法及材料

为降低管道保温能耗,减少散热损失,从而提高管道末端介质温度。根据生产运行情况,本次采用CAS-AO纳米铝镁质+CSA铝镁质高效保温+防水涂料对上述蒸汽管道进行在线保温技术改造。

与传统保温改造相比,该保温技术改造方案主要有以下几个方面的优点:1)可进行在线施工,整个施工过程不影响装置的正常运行。2) 采用CAS-AO纳米铝镁质与CSA铝镁质高效复合保温结构,兼顾保温效果和良好的性价比。3)保温施工完成后表面涂刷防水隔热体的防水涂料,保证了保温结构的整体性,避免了雨水进入保温层,延长了保温使用寿命。4)该保温方案能够极好地解决甲醇厂普通金属管托大面积暴露、散热能耗高的问题,保温结构绝热性能优越,外护层不需要铝皮,外表美观,使用寿命长达10 a以上,节能环保。5)导热率很低。常温导热系数突破性地达到0.025~0.030 W/(m·K),且随着温度的升高,导热系数升高缓慢,说明该产品热稳定性较好。CAS-A0纳米铝镁质保温隔热毡导热系数方程为λ <0.028+0.00006Tm,W/(m·K)。6)耐高温。有机物含量低,材料完全达到不燃A级材料的要求,长期使用温度为600 ℃,最高使用温度可达到1000 ℃。7)吸湿率低。CAS铝镁质保温材料是封闭口网状结构,内部孔隙微小均匀,闭孔率达到90%以上。封闭孔网状结构能有效阻止水汽进入材料内部,吸湿率小于2.0%,仅为普通保温材料的1/2~1/3。

4 改造前后效果测试对比

如表2所示,保温修复后散热损失超标率降至-9%,可以看出效果非常显著。

表2 管道保温修复前后数据对比

5 经济效益分析

本项目根据节能节约类中减少材料、燃料消耗类,按消耗材料的统计规律变化进行计算,计算公式为ΔS2=ΔQ·M·D-R=ΔD·M-R。其中:M为消耗材料的价格;ΔD为年减少的消耗燃料;R为项目的实施费用。

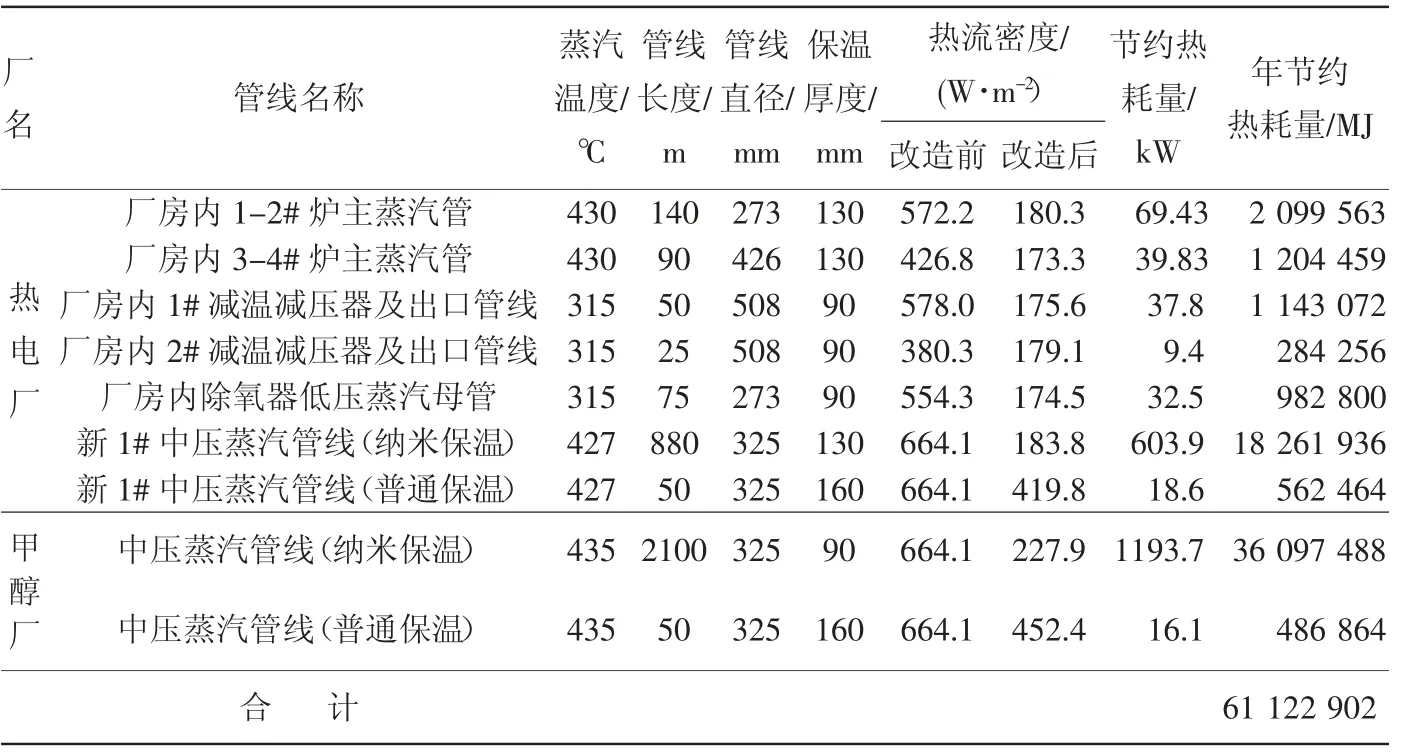

以热电厂厂房内1-2#炉主蒸汽管为例计算:管道外表面积为140×3.14×(273+130) ÷1000=177.16 m2;节约热流密度为572.16-180.3=391.9 W/m2;节约热耗量为391.9×177.16÷1000=69.43 kW;年节约热耗量为69.43×3600×8400÷1000=2099563.2 MJ。其余管线均按此方法计算,结果如表3所示。所有蒸汽管线共计年节约热耗量为61 122 902.4 MJ。

表3 改造前后数据对比计算表

查3.5 MPa、435 ℃的过热蒸汽焓值为3304.04 kJ/kg。折合年节约蒸汽量为61122902.4×1000÷3304.04÷1000=18499.44 t。年节约成本费用为18499.44×95=175.75万元。此项目投入的材料费为194+285.5=479.5万元,施工费为47+80.3=127.2万元,合计R=606.7万元。所以根据公式ΔS2=ΔD·M-R=175.75-606.7×0.95/12=127.72万元。综合上述计算,年经济效益为127.72 万元。

6 结 语

综上所述,通过对现有基础数据的分析、计算,项目技术改造完成后年节约热耗量61 122 902.4 MJ,折合蒸汽约18 499.44 t/a。年节约成本175.75万元。本项目投资费用为606.7万元。根据5%的年折旧率计算得出的年经济效益为127.72万元。投资回收期为4.5 a。项目投资内部收益率28.9%。项目实施改造后,获得了较好的节能效果和经济效益。