整车匹配检具(TAC)的发展

2020-03-27沈忠民

沈忠民

(上海通用汽车有限公司,上海201208)

0 引 言

近年来,随着我国汽车产业的蓬勃发展,整车制造技术也在持续提升,在某些领域,已逐步实现与国际先进技术接轨。在车身零件制造工艺检查和质量控制中,已经广泛采用单件检具来控制各个单体零件的功能尺寸,采用总成检具来控制总成零件的功能尺寸。在此基础上,用于检验整车匹配效果的TAC技术也不断提升,并逐步赶上国际先进水平。

本文主要介绍了TAC的作用、形式及优缺点对比,并着重介绍了整车厂对一体式TAC在技术和功能上进行的创新。

1 TAC的介绍

TAC,又称为主模型检具或综合匹配检具。北美通用称之为Total Assembly Checking Fixture(TAC),欧洲称之为Cubing。TAC是一种完全按照车身/外饰零件数模,利用机械切削加工制造装配,用于检测外饰的“标准车身”和“标准零件”的工具。TAC的目的是为了最大限度地模拟“标准车身”和“标准零件”。

TAC是分析整车尺寸复杂匹配问题的有效分析工具。针对尺寸匹配问题的分析,TAC可以最大限度地模拟实际装车的情况,对零件进行自由组合实现问题的分析,包括产品和模拟块之间的Gap/Flush匹配,产品与产品之间的Gap/Flush的匹配。

由于TAC对单件模块的制作精度要求为±0.10 mm,对于整体匹配的制作精度为±0.15 mm,该精度远高于白车身的精度。因此采用TAC检查判定零件尺寸的稳定性更加可靠、方便及适用。

2 TAC的形式分类和优缺点对比

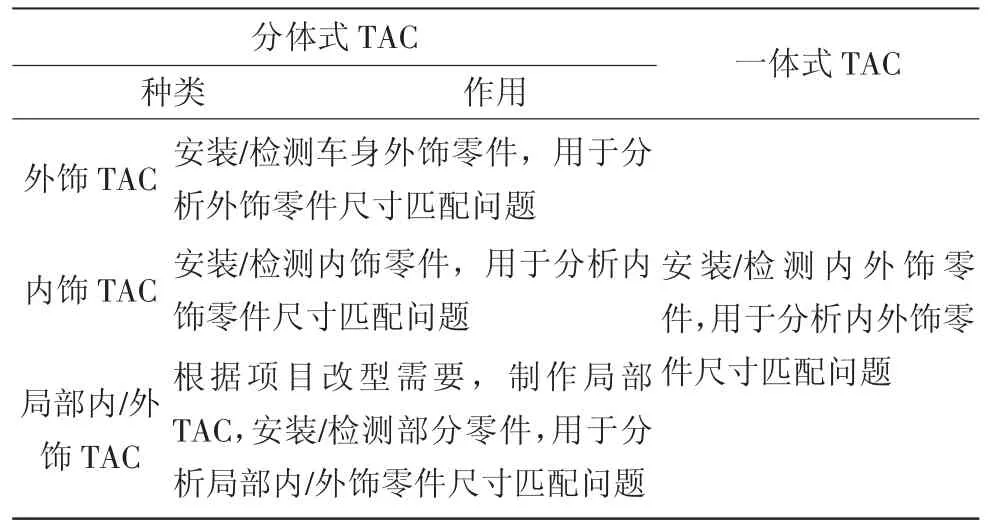

普遍认为,TAC大约在20世纪90年代起源于德国宝马(BMW),后来在欧洲、日本、韩国等得到进一布推广。近几年国内汽车产业迅速发展,各大车企也竞相引入这一先进技术。由于各车企的不同理念,以及相对应各车型差异化的技术要求,TAC也演变出多种结构形式,如表1所示[1]。

表1 TAC形式分类

2.1 分体式TAC存在的问题

从2003年整车厂引入TAC开始,整车厂一直采用内外饰分体式TAC,但是分体式TAC存在两个方面的问题:

1)整车厂的内、外饰TAC都是分开设计单独制作的,而各基地厂内MC场地只能满足放置一个项目、两个独立的内、外饰TAC,如果一个基地有两个项目同时进行的话,TAC的场地问题较为棘手。

2)目前能符合承接整车厂TAC制造的供应商资源有限,根据当时项目规划,2017—2018年是TAC开发制作的峰值阶段(内、外饰6整套),同年同时开发2~3套供应商的资源无法保证所有项目的同时正常实施。

2.2 内外一体式TAC的优点

内外一体式TAC相对于分体式TAC具有以下优点:

1)内外一体式TAC可以节省占地面积。以E16项目为例,内、外饰分体式TAC的占地面积需要8.5 m×8 m,内外一体式TAC的占地面积需要6 m×8 m,一体式TAC比分体式的占地面积减少2.5 m×8 m。

2) 内外一体式TAC的成本比分体式TAC可以节省10%~15%。

3) 内外一体式TAC可以减少供应商内部综合资源需求。内、外饰分体式TAC分别单独占用供应商设计制造资源为6个月,共12个月,一体式TAC占用供应商设计制造资源共8个月,一体式比分体式可以减少占用供应商设计制造资源4个月。

整车厂从2018年开始尝试内外一体式TAC的制作并取得预想效果,目前整车厂所有新项目都采用内外一体式TAC的形式。

3 内外一体式TAC的创新性介绍

内外一体式TAC通过技术创新、功能创新,使TAC在安全、质量、功能等方面符合分体式TAC的所有要求,最终在项目成本和占地面积上实现了优化。

3.1 四门模拟块的拆装

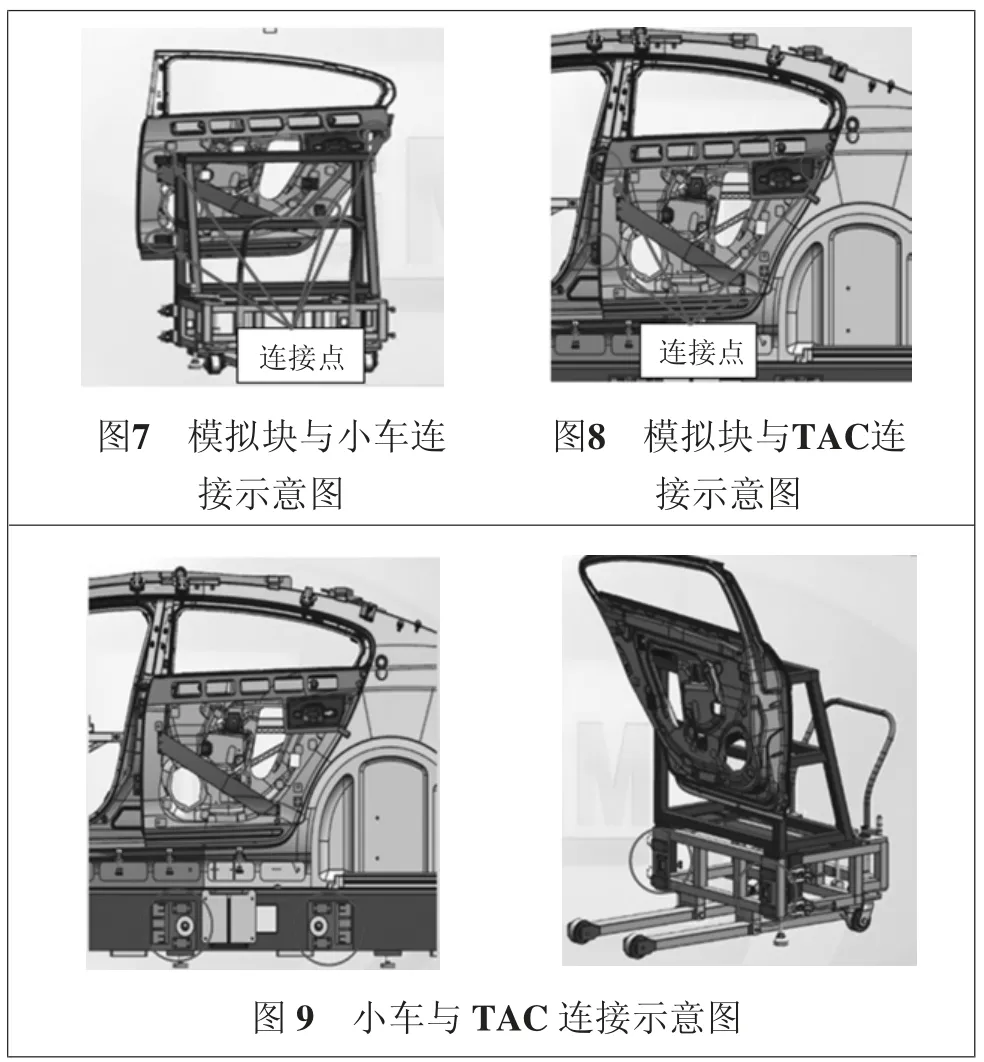

内外一体式TAC需要进行四门产品真件和四门模拟件的拆装,而单个模拟件的质量都在50~60 kg,为了实现模拟件的轻松拆装,需要设计辅助拆装工具。经过整车厂专家小组和供应商多次讨论研究,最终设计门模拟件辅助拆装小车。通过辅助拆装小车在TAC上的定位和承载,使门模拟件能精确安装到TAC上,达到轻松拆装的目的。

门模拟件在TAC上拆装的原理是:门模拟件与TAC之间、门模拟件与小车之间分别有两套独立的连接系统,互不影响。在拆装过程中,门模拟件通过小车上的定位销/定位面与TAC在F/A方向和C/C方向精确定位,U/D方向通过小车上的调节结构进行适当调整,使TAC、门模拟件和小车通过这套定位系统连接在一起,方便操作人员进行拆装门模拟件。假设需要把门模拟件从TAC上卸下,只要先把门模拟件与小车上的连接点锁紧,再把门模拟件与TAC的连接点卸掉,门模拟件就可以通过小车从TAC上卸下。

3.2 四门总成GD&T图样定位功能

根据内外一体式TAC的功能清单要求,四门产品真件需要在TAC上实现GD&T图样定位功能。由于内外一体式TAC内部没有骨架,而定位单元的精度要求高(定位销位置度要求不大于±0.05 mm),因此需要重点考虑定位单元的结构。通过对各方案的论证,最终通过采用对TAC铰链柱、B柱和C下柱模拟块局部加强,使连接于其上定位单元的精度、强度达到设计要求,实现了四门产品真件在TAC上的精确定位及拆装的重复性和稳定性。

4 结 语

内外一体式TAC无论在成本、占地面积及占用供应商资源方面,比分体式TAC具有巨大的优势。国内外越来越多整车厂采用内外一体式TAC的形式,上海通用也必将结合自身需求对一体式TAC进行不断创新,为TAC的不断发展贡献一份力量。