可燃气体检测报警仪在冷轧处理线上的应用

2020-03-27王珂

王 珂

(宝钢工程技术集团有限公司 工程技术事业本部,上海 201999)

0 引言

宝山钢铁股份有限公司冷轧处理线的炉子大多使用煤气(主要成分一氧化碳)作为燃气,也有部分处理线的炉子使用天然气(主要成分甲烷)作为燃气,炉子安装在厂房内,存在燃气泄漏的可能性。一氧化碳和甲烷是有毒、有害、易燃、易爆气体,一氧化碳在空气中浓度超标会使人中毒,甲烷在空气中浓度超标会使人窒息,严重危害人体健康和生命;泄漏燃气积累到爆炸极限,遇火源可能发生火灾及爆炸事故。根据《石油化工企业可燃气体和有毒气体检测报警设计规范》及《宝钢分公司在线一氧化碳气体检测报警系统设计规定》,对于生产、使用或在生产过程中产生一氧化碳气体和甲烷气体的,以及可能有一氧化碳气体和甲烷气体泄漏进行检测时,需设置在线一氧化碳和甲烷气体检测报警系统。

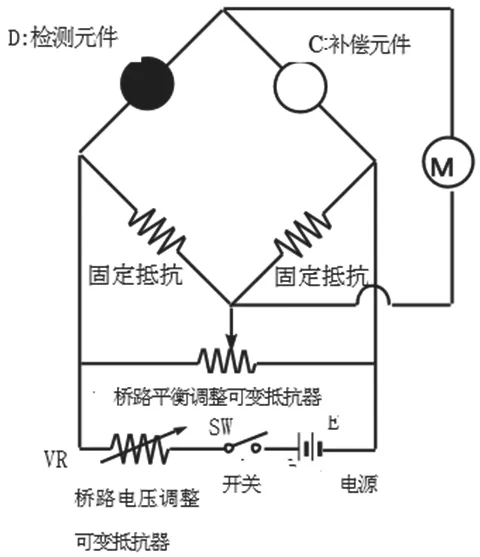

图1 接触燃烧式基本回路图Fig.1 Basic circuit diagram of contact combustion

而目前尚未设置一氧化碳和甲烷气体浓度检测报警装置的炉子区域存在安全隐患,不满足《工业企业煤气安全规程》GB6222-2005的规定。对冷轧厂未设置一氧化碳、甲烷在线检测的机组上增设固定式一氧化碳、甲烷气体检测报警装置是必要的。加热炉、热处理炉等燃烧器旁易产生煤气泄漏,造成周围生产及设备人员的中毒或者发生爆炸,这不仅会对工作人员的人身安全造成极大的危害,同时也给企业带来重大的经济损失。

1 可燃气体检测报警仪的工作原理及分类

根据工作原理,可燃气体检测报警仪主要分为四类。第一种是接触燃烧型检测器。这种检测器是根据一氧化碳、甲烷等可燃气体与外部环境中的氧气产生氧化反应,引起敏感元件(如铂丝)的电阻值因为温度升高而增大。由于仅仅使用铂丝的线圈作为检测元件,会使传感器的寿命较短,所以一般会在铂丝圈外面覆盖一层氧化物作为触媒。这样的做法不仅能够延长传感器的使用寿命,还能够提高检测元件的响应特性。外部环境中的可燃性气体浓度正常情况下都小于10%,可燃性气体能够完全燃烧,因此氧化反应产生的发热量跟可燃性气体的浓度相关。外部环境中可燃性气体的浓度发生变化,会使氧化反应所产生的热量发生变化,导致敏感元件的电阻值随温度变化而相应变化。因此,只要能够测量出敏感元件电阻的变化值,就能够得出环境中可燃性气体的浓度。接触燃烧型检测器最关键的部件就是惠斯通电桥结构,这种电桥由测量桥、参比桥组成。采取在测量桥涂上燃烧催化剂的方法可以使进入传感器内的一氧化碳、甲烷等可燃气体进行充分燃烧。当电压施加在参比桥和测量桥上时,就能够使测量桥附近的可燃气体加速燃烧,引起测量桥温度升高、电阻下降,与此同时参比桥的温度在整个燃烧过程中一直保持不变,这样就可以通过特定的程序计算出可燃气体的浓度值。接触燃烧式传感器基本回路图如图1所示。

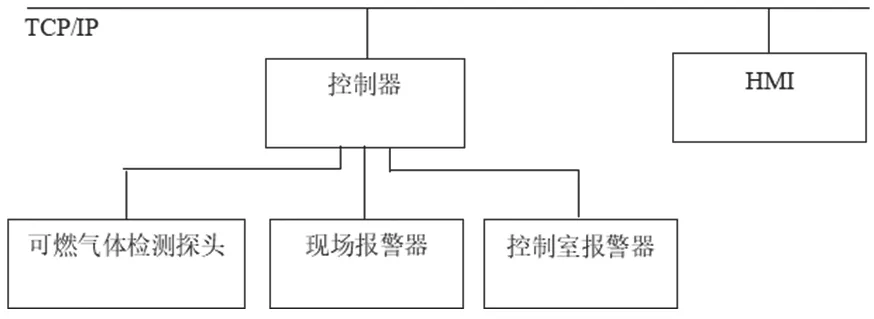

图2 系统结构图Fig.2 System structure diagram

第二种是红外吸收型检测器。红外吸收型检测主要是通过红外光源对外部环境中碳氢类的可燃物吸收来进行红外传感。这种传感器的检测范围很广、精度非常高而且寿命长,缺点是价格非常昂贵[1];第三种是电化学型检测器。电化学型检测的方法主要分为电位电解法和隔膜电极法。这种传感器的工艺比较成熟,外部环境影响的因素较小,缺点是传感器值只能够使用只有1~2年,寿命比较短;第四种是半导体型检测器。半导体型主要是利用被测气体的吸附作用来改变半导体的电导率。这种传感器的特点主要是选择性好、反应灵敏,但是受到环境的影响比较大,传感器的使用寿命为 3~4 年。目前常常采用陶瓷弹性膜片作为敏感元件进行检测。由陶瓷基体和陶瓷弹性膜片作为电容的固定电极和测量电极。一旦弹性膜片受到测量介质传来的外部压力就会产生变形,导致两极的间隙发生变化,引起电容量发生变化。电容量通过变换电路,输出标准的电压或者电流信号。这种陶瓷弹性膜片在发生受力小挠度的变形时,电容与压力的关系近似成线性函数。

催化燃烧型气体检测器与红外光学型气体检测器一般用于可燃气体检测器,而电化学型和半导体型检测器一般用作有毒气体检测器[2]。

2 可燃气体检测报警仪的设备构成

可燃气体的检测报警系统最基本的组成应该包括可燃气体检测探头、报警指示单元(现场报警器、控制室报警器)、控制器、HMI,其系统结构图如图2所示。

可燃气体检测探头的作用是检测外部环境中的可燃性气体浓度,一旦检测到环境中可燃气体的浓度等于或高于设置的报警点时,报警指示单元就会启动报警装置,发出报警信号。检测探头一般选用具有二级报警点输出的可显示变送器,当报警指示单元发出报警信号后,即使外部环境的气体浓度下降至设置的报警点以下,也必须继续报警直至操作人员确认后,才能够停止报警。报警控制器安装的位置一般是现场和控制室内,与检测探头一一相对独立设置,信号输入模块也与检测探头一一对应设置,用来控制各个监测点。现场报警器要设置在处于这个区域的工作人员从各个角度能够觉察到声光报警,保证气体浓度管理区域、监视区域的人在发生有毒气体泄漏时退避到安全领域。

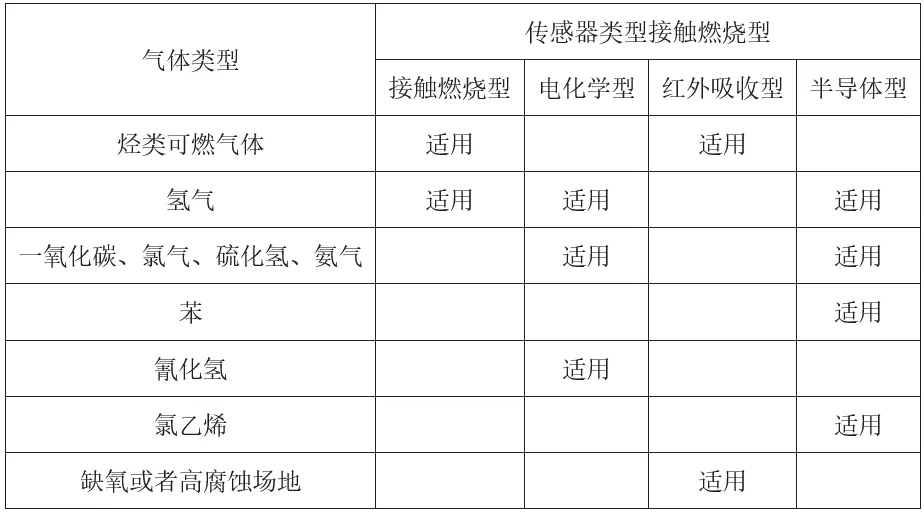

表1 常用气体对应的传感器Table 1 Sensors corresponding to common gases

3 可燃气体检测报警仪在工程设计中需要考虑的问题

3.1 设计原则

在工程设计中,尽量采用在国内其它类似处理线中使用的成熟技术和装备,确保项目实施后设备能够运行高效可靠,并在满足使用功能要求的前提下,尽可能地减少工程量,节约投资。根据在线可燃气体检测报警系统设计规定,在释放源较为集中的煤气设施、设备区内,在一氧化碳气体的释放源附近应设置检测探头,检测探头与释放源的距离小于2m,吸入式检测探头与释放源距离小于5m,探头安装高度靠近释放源0.3m~0.6m;释放源处于封闭或局部通风不良的半敞开厂房内,检测探头的间隔一般设置为15m,不宜大于20m;释放源处于室外或敞开区域时,检测探头的间隔一般设置为30m;对于多层煤气设施、加热炉上下层之间的检测探头设置时,应当考虑相互错位放置。

3.2 可燃气体检测报警仪的选型事项

可燃气体检测报警仪主要是合理选用传感器(即检测探头),控制器只要与之配套使用就行了。常用气体选用情况见表1。

其中,一氧化碳检测器的检测原理一般采用电化学型,但是当存在特殊环境的限制时(高浓度一氧化碳气体存在的场合时),不能选用电化学型,此时可选择半导体型检测探头,同时考虑被检测气体同安装环境中可能存在的其他气体的交叉影响。

3.3 可燃气体检测报警仪外部影响因素及现场安装注意事项

可燃气体检测报警仪为精密仪器,要避免设置在有震动或者有可能发生撞击的地方,避免设置在有液体附着的场所。可燃气体检测报警仪敏感元件电阻率取决于外部环境是否发生变化,一旦环境的温度、湿度变大或者变小就会引起测量数值发生波动。所以可燃气体检测探头安装的距离要和制冷、制暖设备尽可能大,从而减少外部环境中的冷、暖变化引起铂丝的电阻率的变动,导致测量的数值发生波动,出现数据误报的现象发生。此外,可燃气体检测报警仪还应该考虑电磁波的干扰,电源、电缆信号的脉冲以及人体静电等多种因素的影响[3]。因此,在安装可燃气体检测报警仪时,应将周围干扰信号源和干扰机器进行隔离(主机及电缆),避免靠近周围有高强电波、高电压机器。工厂有室外配线的话,引入室内的配线需要注意防雷。雷电发生时将有巨大的电磁干扰,将对信号源、可燃气体报警检测仪本身的电缆等产生很大的破坏性干扰。 防爆区域的检测探头应根据使用场所爆炸区域的划分,选择防爆检测探头,防爆型式可选用隔爆型或本质安全防爆型。

4 结束语

可燃气体检测报警仪的型号选择、检测探头的布置以及安装要遵守相关的技术准则,避免盲目选择检测仪的类型和追求数量的做法。冷轧处理线可燃气体检测报警仪自实施以来,总体运行稳定、可靠,设备性能能够得到保证。在加热炉、热处理炉等生产设备的安全生产中,对可燃气体泄漏的监测起到了非常重要的意义,保障了现场生产设备和生产人员的人身、财产安全和企业的经济效益。