连续重整装置闭锁料斗自控阀探索与实践

2020-03-27王新斋王晓军有海昌

王新斋,王晓军,有海昌

(中化弘润石油化工有限公司,山东 潍坊 262513)

重整装置的催化剂再生部分,可以使炼油厂在高苛刻度条件下,灵活地运行反应部分。反应部分在高苛刻度条件下,重整催化剂失活更快,因为在催化剂上的结焦沉积速度更快。如果没有催化剂再生部分,反应部分不得不经常停机来燃烧结焦,恢复催化剂的活性和选择性。但是有了催化剂再生部分之后,炼油厂能够在运行铂重整反应部分时,不再需要为了催化剂再生而停车。在铂重整反应部分继续运行的同时,催化剂再生部分可以连续地对催化剂再生,这样可以达到上述运行的要求。催化剂再生通过CRCS控制系统进行不间断自动控制。本文重点讨论控制催化剂进出闭锁料斗的自控阀。

1 控制流程

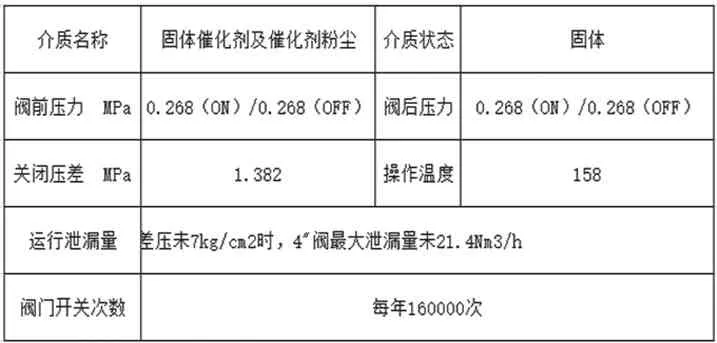

闭锁料斗切断阀是CRCS控制系统的核心,通过它的有效运转,实现吸附剂在反再单元的正常循环。图1中切断阀XV-01、XV-02、XV-03、XV-04,涉及到氢氧环境的隔离和切换, 安全要求很高。现场闭锁料斗切断阀共4台,均为两位式切断球阀。操作介质有高温油气、 氢气、氮气及富含吸附剂颗粒,操作条件及要求见表1。

图1 工艺流程Fig.1 Technological process

基于以上操作条件,要求球阀耐磨、耐冲蚀,开关频繁(3min/次),动作速度快(最多5s),并且切断能力高,隔绝防泄漏能力强(Ⅵ 级密封标准)。但在实际运行过程中,这些球阀故障频发,内漏严重,严重影响了再生单元的安全运行,且催化剂粉尘量增大,造成严重经济损失。为保证装置长周期运行,降低阀门故障率,延长阀门使用寿命是亟待解决的重要问题。

2 金属密封球阀结构特点[1]

闭锁料斗程控球阀全部采用进口耐磨球阀,每台球阀由气动执行机构和本体球阀组成。球阀采用双阀座浮动球阀设计,全金属双向密封,阀体为全锻造阀体,球体和阀座材质采用316SS+SIL。在此种工况下,采用了自清洁耐磨球阀的技术,阀门在开、关过程中,依靠介质自身压力,可对堆积在阀腔内的物料进行吹扫,以防止固体颗粒在腔内堆积而出现“抱死”现象,影响阀门的正常操作。耐磨球阀要求阀内件有一定的硬度,使其耐磨、耐冲蚀,硬化层与本体有一定结合强度,防止硬化层脱落和产生裂纹,保证足够的加工精度,以保证密封等级。

3 阀门耐磨技术[2]

对金属密封的耐磨阀表面硬化处理方法有:表面镀层技术(Cr、Ni-P)、堆(喷)焊技术、等离子氮化技术、整体烧结技术等。

前3种密封面处理方法在一般工况,如介质为油品、蒸汽等,使用效果较好。但对于两相流或三相流的特殊介质工况,如介质为固体催化剂、多晶硅等,事实证明使用寿命非常短。整体烧结碳化钨硬质合金由钨和碳的混合物高温烧结而成,其硬度可达HRA85以上,使用温度在800℃以下。

烧结过程中烧结体的变化:压块体积收缩变小,强度增大,合金表面成金属光泽,压块孔隙度为50%,而制成品应小于0.2%。在烧结过程中,粉末颗粒间发生质的变化,合金晶体间的结合,代替了粉末颗粒间的接触,使合金形成坚固整体,从而具有优良的物理特性。

表1 切断阀操作条件及要求Table 1 Conditions and requirements for the operation of the cut-off valve

图2 催化剂三段提升压差逐渐变大Fig.2 Catalyst three-stage lift pressure difference gradually increases

4 阀门故障现象及原因分析

阀门内漏是影响单元长期运行的主要故障,工艺包在实现闭锁料斗自动控制的过程中,已充分考虑了阀门的内漏,要求阀门泄漏量低,设置两个阀门串联。阀门内漏会导致单元运行性能降低、催化剂消耗增加、循环不畅,进一步影响加工量和产品质量。阀门泄漏后催化剂三段提升压差逐渐变大,如图2所示。

4.1 密封精度不够

球阀密封是靠机械加工精密的装配精度,以一定的压紧力实现密封等级。在球阀检修后,如果出现再次泄漏,此原因的可能性最大。机械加工精度主要体现在球体、阀座表面不光滑,使得密封件无法紧密结合。装配精度不够主要体现在阀座和球体的装配过盈或过隙,未完全按技术要求进行。以上原因会导致球阀密封失效,在介质为固体催化剂粉末时会由于冲刷导致阀门内漏越来越严重。

4.2 阀内件被破坏

因阀门控制介质主要为固体催化剂及催化剂粉末,如采用表面镀层技术(Cr、Ni-P)、堆(喷)焊技术、等离子氮化技术的阀内件,如加工工艺不过关,在每3min开关1次的高频繁动作下,发生表面涂层脱落现象会直接导致阀门内漏进而阀内件被破坏。

5 改造探索

盘阀专为粉料介质输送设计,特别适用于高磨损、高频的工况,是通过滑动圆盘来实现开关的一种快开快关阀门。其设计针对带有磨损、冲蚀性的物料,能在恶劣的工况下连续长期工作。它独有的硬密封面具有自研磨作用,使其在磨损、冲蚀物料上应用的过程中不断提高密封性,寿命比其它阀门长几倍。盘阀广泛应用在处理含固体颗粒物介质的领域,主要有硅化工、煤化工、石油化工、电厂等行业。其在耐磨损、耐腐蚀、耐冲刷方面性能非常突出,非常适用于重整装置闭锁料斗控制的工况。

5.1 工作原理[3]

盘阀驱动装置通过阀杆与摇臂使阀盘转动一定的角度,来实现阀门的开关。阀盘密封面借助弹簧力与阀座始终紧密贴合,又允许阀盘在密封面的垂直方向上有位移。这有助于补偿阀门热胀冷缩引起的形变和盘阀开关产生的微量磨损,克服任何背压变化对密封的影响并能防止颗粒介质进入密封面之间。在盘阀启闭过程中,阀座密封面对盘阀在切线方向上的摩擦力之差是阀盘在1个启闭循环过程中产生自转并可以不断剪切与清扫在工艺过程中可能堆积在阀腔内的介质。

5.2 性能特点

整体碳化钨阀板和阀座——硬度大于HRA85,远远大于物料的硬度,耐磨损、耐冲刷、耐高温。上密封阀座——阀座密封面不接触物料,边缘导角设计防止研碎物料。阀板、阀板盘面与密封面近乎平整且在弹簧作用下与阀座紧密贴合,防止挤压催化剂。

全通径端口——不阻碍介质流通,耐磨损、压降小。出口为喇叭口设计,防止物料在阀腔堆积。通道可加装耐磨套,防止物料冲刷。偏心式阀体设计——防止堵塞,可实现自清洁阀腔。

驱动杆旋转开关设计——使轴与填料间无垂直相对运动,增加使用寿命,更适合高温和高压工况。阀杆密封加强设计——柔性石墨环和高温高压盘根组合填料,由定位环分成三道密封,并用填料压盖和碟簧压紧,使填料受力均匀并能补偿温度和压力等变化引起的盘根应力变化,加大填料的使用寿命,防止填料处泄漏。

阀腔吹扫孔——合理优化的吹扫设计,可以吹扫阀腔内堆积的物料,防止堵塞。可调式法兰间距——可根据用户现场的法兰间距相应地调整,无需变动管道尺寸,安装方便。

5.3 球阀与盘阀性能对比

球阀因密封面与介质总在同一位置接触,长时间可能导致密封面磨损。盘阀的阀盘和阀座相互自研磨,越研磨密封效果越好;球阀在使用初期能保证严密的密封,在密封等级出现下降时,泄漏率很快超出使用要求。盘阀碳化钨阀内件硬度高达HRA85,使用后能保证长期有效密封;球阀内部流道的改变会使物料不断冲蚀阀内件,盘阀平面密封处于流线垂直方向,不会急剧改变流线方向,大大减少了物料的冲击力,从而减少冲蚀。

6 现场效果

通过对比球阀和盘阀结构和性能,可以得出盘阀在此工况下优于球阀,使用寿命更长,内漏率更低。从现场实际曲线可以判断出,更换盘阀前还原段料位间断出现抖降现象,更换后还原段料位趋于平稳,再生系统三段提升压降波动减小,趋于平稳。同时通过监测,催化剂的粉尘量减少,为反再系统的长期稳定运行奠定了基础。

7 注意事项

在盘阀选型时严格按照工艺操作参数进行选型,本文只探讨了阀体结构部分,对气动执行机构未做深入分析,应结合实际工况进行选型。因盘阀较球阀尺寸大,如果是进行装置改造,应考虑现场阀门的法兰标准及法兰间距是否合适,如在装置紧急停工状态下进行更换应考虑安装的各种因素,如整体尺寸、安装空间、气源接口、电气接口等各种问题。

8 结束语

盘阀同样适用于硅化工装置粉料输送线、料仓进出管线、平衡管线、放空管线,煤化工装置锁斗、平衡管线、放空阀,石油化工催化剂输送,电厂输灰、除灰系统、省煤器等各种冲刷严重的工况。随着各类工艺装置的不断扩充,自动化控制的不断提高,对阀门的要求也在不断增加,目前生产此类阀门的厂家不多,希望通过不断探索,使产品不断完善,适应现场的恶劣工况。