镁合金表面WC-12Co硬质合金涂层的火焰喷涂制备

2020-03-27沈思瞳孙鹏飞陈洪刚张云龙李文博张唯一

沈思瞳,孙鹏飞,陈洪刚,张云龙,李文博,张唯一

(1.佳木斯大学 材料科学与工程学院,黑龙江 佳木斯 154000;2.双鸭山市第一中学,黑龙江 双鸭山 155100)

0 引言

近年来,模具材料的中/低碳钢和碳钢等材料被广泛应用于塑料等高聚物的注塑加工。最为典型的代表是P20钢、QC-10铝合金等模具材料。P20钢属于预硬型塑料模具钢,目前被广泛应用于大、中型精密塑料模具制造。P20钢预硬化后,直接加工成模具。P20钢淬火-回火预硬后的硬度可达31 HRC,硬度较低,使用中磨损比较严重[1]。QC-10铝合金热传导性是钢材的4倍,能够更为有效地加热和冷却塑料等高聚物产品,能够使得熔融塑料流动性更好,冷却速度更快,并且能够降低塑料等高聚物的注塑压力[2]。此外,QC-10的比重约为钢材的1/3,能够明显提高模具使用过程中的操作灵活性。QC-10卓越的热传导性对缩短注射生产周期极为有利,它的导热速度是模具钢的近4倍,可将注射周期缩短30%~65%,有效提升模具产能,是塑料模具钢的有效替代品。采用QC-10制造的模具,生产模次已达到500 000次,节约维护成本,提高产能[3]。与铝合金相比,高强镁合金具有更低的比重、更高的疲劳极限、尺寸稳定性好以及减震性能优良、导热性好等特点,有望成为塑料等高聚物的挤压模具材料。镁合金具有较低的热容,因此作为高聚物材料的模具镁合金具有更长的使用寿命。近年来国内外科研人员就高强度镁合金材料的制造技术开展了广泛的研究工作[4-6]。尤其是掺杂稀土元素后镁合金的力学性能提升较为明显,尤其是稀土元素对镁合金的晶粒细化和耐热性能的提高具有重要的影响作用[7]。但镁合金的耐磨性差的缺点严重制约其工程应用领域的扩展,尤其是作为模具材料的应用。

近年来围绕镁合金表面改性技术,国内外科技工作者开展了较为广泛的研究工作。冯亚如等[8]用等离子喷涂技术在AZ31镁合金表面制备Al65Cu23Fe12金属涂层,硬度较AZ31合金有了较大提高,达到200 HV,而经过后期热处理后涂层组织发生相转变,显微硬度达到304 HV。李兴成等[9]同样采用等离子喷涂技术在AZ31镁合金表面制备出Al2O3-13% TiO2陶瓷复合涂层,研究发现,涂层镁合金试样的硬度大大高于镁合金基体。马凯等[10]将Al2O3/Al混合粉末等离子喷涂在AZ31镁合金表面,合成出Al/Al2O3复合涂层。与镁合金相比,该复合涂层具有更高的耐腐蚀和耐磨损性能。高亚丽等[11]采用等离子喷涂技术在其表面制备羟基磷灰石(HA)涂层,旨在提高AZ91D镁合金的表面耐蚀性和耐磨性,涂层表面硬度达到300 HV以上。郭远军等[12]采用大气等离子喷涂法在AZ31B镁合金表面制备出可降解钙/磷涂层,研究表明,钙/磷涂层在SBF溶液中pH值和降解速率均小于镁合金基体。作为一种重要的改性技术,超音速火焰喷涂在金属合金改性领域较为深入[13-14]。雷国财等[15]在48CrMo钢上采用活化燃烧一超音速火焰喷涂工艺喷涂WC-12Co涂层。涂层平均硬度达到1 400 HV0.3,明显高于镀铬硬度和基体硬度。目前超音速火焰喷涂技术研究主要集中在铁合金、不锈钢、钛合金等领域,而关于镁合金的超音速火焰喷涂的研究相对较少。本试验在AZ31镁合金表面进行超音速火焰喷涂处理,研究喷涂时间对涂层性能的影响。本研究将为含硬质合金涂层的镁合金模具在高聚物产品制造领域中的应用提供试验依据。

1 材料制备与表征

喷涂材料采用国产商用WC-12Co合金粉,该复合粉采用固相烧结工艺制备,粉末粒度为15~45 μm。选择国产镁合金ZA31作为基体材料进行超音速火焰喷涂试验。在进行喷涂之前采用超声波处理丙酮溶液浸泡的镁合金板材,再运用630 μm刚玉砂进行表面粗化处理。采用郑州生产超音速火焰喷涂设备(HVOF)进行喷涂,以航空煤油作为燃料,氧气为助燃气,氮气为送粉载气。采用超音速火焰喷涂在AZ31合金的表面超音速火焰喷涂WC-12Co合金涂层。每扫射10个行程,行程距离45 cm,即扫射25 s后,风冷5 min处理,避免镁合金基体温度过高产生热效应。在前期预试验中,我们发现超音速火焰喷涂的工艺参数较为复杂,并试验过程的工艺参数对最终获得的成品涂层性能影响较为明显。在进行试验之前对该设备的基本工艺参数进行探索,优化后获得较为稳定的工艺参数,确定了本试验的基本参数指标。设置煤油流量为28L/h,氧气流量为780L/min、氮气流量为8.5 L/min、送粉速度为90 g/min、喷涂距离为410~420 mm。本研究中设置超音速火焰喷涂时间分别为 50 s、100 s、150 s、200 s,分别命名为 S1、S2、S3和 S4。采用 Bruker D8型 X射线衍射仪(XRD)对粉末和涂层进行物相分析。X射线衍射仪采用Cu靶,扫描速度为4°/min,扫描范围为10°~90°,步长为 0.02°,电压为 40 kV,电流为 30 mA。喂料、涂层截面及磨损表面形貌特征使用S-6300型扫描电镜(SEM)进行分析。显微硬度试验是在HV-5型小负荷维氏硬度计上进行的。在涂层截面沿厚度方向进行测试。在试验过程中,两相邻压痕间距离足够大,防止测试过程中产生的微裂纹对实际显微硬度值的影响。试验所用压头为四棱锥形金刚石压头,载荷500 g,保压10 s。压头在试验力F为300 g作用下,在试样表面压出一个四棱锥形压痕,经过规定时间保持载荷后,卸除试验力,用读数显微镜测出压痕对角线的长度。每种涂层测定5个点,取平均值。采用国产盘销摩擦磨损试验机测试涂层的摩擦形貌以及摩擦因数等。

2 试验结果与表征

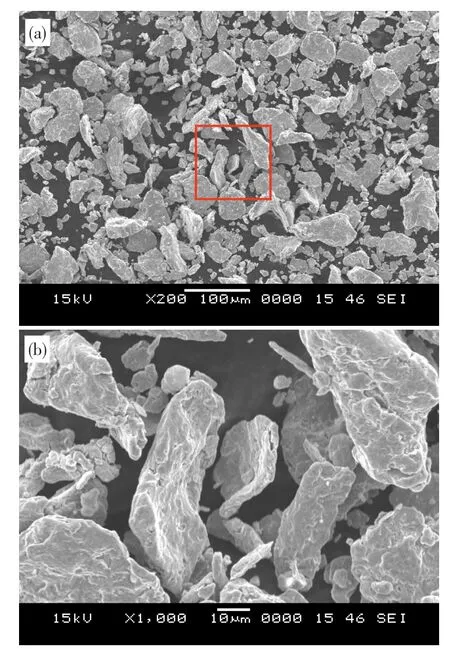

图1所示为初始WC-12Co粉体的微观形貌。由图1(b)可知,经球磨处理后WC-12Co粉体的形状不规则,呈现出非球形分布。经过球磨处理后复合粉体的粒径分布呈现为多级分布模式。

图1 初始WC-12Co粉体的微观形貌Fig.1 Micro-morphology of initial WC-12Co powder

图2所示为准备用于超音速火焰喷涂WC-12Co粉体的XRD图谱。除了主晶相WC外,还检测到痕迹相Co和W2C。作为WC-12Co复合粉的粘结相,Co相对比例较小,在XRD中衍射峰相对较低。W2C的出现说明在初始粉体合成过程中存在一定程度的高温脱碳过程。造成这一现象的原因是由于合成WC-12Co复合粉是采用固相烧结的方法进行处理,固相烧结时游离氧的存在将导致WC表层部分脱碳。

图2 WC-12Co粉体的XRD图谱Fig.2 XRD map of WC-12Co powder

图3所示为不同喷涂时间下镁合金超音速火焰喷涂WC-12Co涂层的扫描电镜照片。图3(a)、图3(c)、图3(e)和图3(g)代表样品 S1、S2、S3 和 S4 试样的低倍图像。图3(b)、图3(d)、图3(f)和图3(h)代表样品S1、S2、S3和S4试样的高倍图像。即使喷涂时间存在差异,但获得涂层表面形貌相似,结构较为紧密。涂层中颗粒结合紧密,弥散分布在基体内部。随着涂层喷涂时间延长,涂层中气孔通道有所增加,涂层的结合强度降低。当喷涂时间较长时,粒子沉积在涂层表面,粒子收到更多的热能,从而提高基体与粒子的接触温度。在高速粒子作用下,沉积区高速粒子将对涂层产生明显的冲击作用,导致粒子变形明显,但由于粉料空间堆积作用等因素作用,过长时间的喷涂处理将导致涂层致密度降低。考虑到使用的喷涂粉粒径在15~45 μm之间,而喷涂后涂层表面的粒子直径在3~15 μm之间,可以推断在此超音速喷涂条件下,在高速沉积时部分颗粒发生了明显的熔融作用,并且该过程将导致粉末颗粒变形,在沉积过程将于基体之间形成以机械嵌合为主的物理结合。

图3 不同喷涂时间下镁合金表面WC-12Co涂层的形貌Fig.3 Morphology of WC-12Co coating on magnesium alloy with different spraying time

图4所示为镁合金表面WC-12Co涂层的XRD图谱。其中,S1,S2,S3和S4分别代表不同喷涂时间下的试样。研究发现,随着超音速火焰喷涂时间延长,WC-12Co涂层中主晶相WC的衍射峰有所加强,变化相对较弱。此外,随着喷涂时间延长,W2C的衍射峰略有加强。喷涂时间增加,镁合金基体的加热效应更为明显,导致WC的高温氧化分解作用加强,形成更多的脱碳相W2C。基底温度越高,WC-12Co涂层表面WC分解越严重,形成的脱碳相W2C更多。在不同喷涂时间下,WC-12Co涂层中Co的衍射峰变化不明显。

图4 不同喷涂时间下镁合金WC-12Co涂层的XRD图谱Fig.4 XRD maps of WC-12Co coating on magnesium alloy with different spraying time

图5所示为不同喷涂时间下获得的镁合金WC-12Co 涂层的断口图像,其中图5(a)、图5(b)、图5(c)和图5(d)分别代表试样 S1、S2、S3 和 S4 试样。当超音速火焰喷涂时间为50s、100s、150s、200s时,获得涂层厚度分别为 223±4.4 μm、525±5.1 μm、875±4.5 μm 和 1540±5.3 μm。随着喷涂时间延长,获得的涂层厚度增加。

图5 不同喷涂时间下试样的断口图像Fig.5 Fracture images of samples with different spraying time

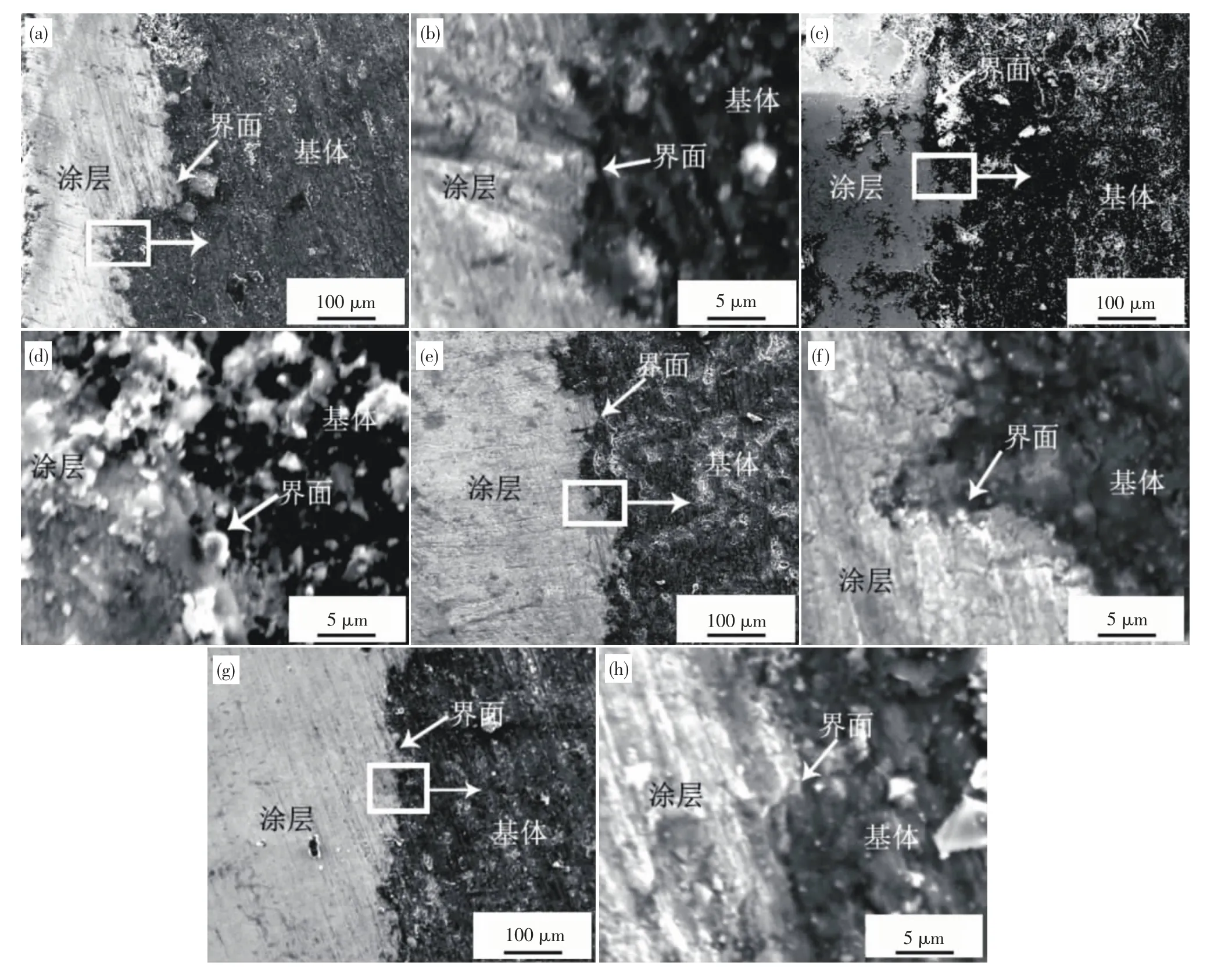

图6为试样S1和S4的界面区域的SEM图像,图6(a)和图6(b),图6(c)和图6(d),图6(e)和图6(f),图6(g)和图6(h)分别代表 S1、S2、S3、S4 试样。在S1~S4试样中,WC-12Co涂层与镁合金基体间存在着机械结合和冶金结合,结合程度紧密,界面结合良好。在超音速火焰喷涂之前,对镁合金表面喷砂处理,实现镁合金表面的粗化,进而提高镁合金基体与硬质合金涂层的结合能力。在扫描电镜图像中基体与涂层之间的界面并非平直曲线。在4个不同喷涂时间条件下,涂层与基体结合较为紧密,没有出现明显的裂纹。在本试验中所设计的喷涂时间条件下能够实现WC-12Co涂层在镁合金表面的均匀喷涂。

图6 镁合金喷涂试样界面区域SEM图像Fig.6 SEM image of interface area of magnesium alloy spraying sample

图7所示为初始镁合金基体材料以及含喷涂WC-12Co涂层试样的硬度压痕图像。经过硬度分析系统计算,镁合金基体的显微硬度约为36±2.4HV0.3。图7(b)、图7(c)、图7(d)、图7(e)分别为不同喷涂时间下镁合金喷涂WC-12Co涂层的显微硬度图像。考虑到涂层表层存在一定厚度的脱碳涂层的组织,在显微硬度测试前需适当的抛光处理。当喷涂时间为 50 s、100 s、150 s、200 s时,获得的涂层显微硬度分别为 687±6.4HV0.3、705±5.6HV0.3、693±4.8HV0.3和 727±5.3HV0.3。当超音速火焰喷涂时间超过50 s时,获得的合金涂层显微硬度变化不明显。前期试验发现,火焰喷涂时间较短时,尤其是时间短于20 s时,获得的WC-12Co涂层厚度较薄,涂层对显微硬度的影响较为明显。

图7 镁合金表面WC-12Co涂层的显微硬度图像Fig.7 Microhardness image of WC-12Co coating on magnesium alloy surface

图8所示为不同喷涂时间下WC-12Co涂层的摩擦因数曲线。当喷涂时间为50 s时,摩擦因数较高,约为0.95。喷涂时间延长,涂层摩擦因数降低。当喷涂时间超过100 s时摩擦因数明显降低,约为0.5左右。喷涂时间延长,获得的涂层厚度增加,但其摩擦因数变化不明显。

图8 在不同厚度下WC-12Co涂层的摩擦因数曲线Fig.8 Friction coefficient curve of WC-12Co coatings with different thickness

3 结论

本文利用超音速火焰喷涂技术对镁合金AZ31进行表面改性处理,研究喷涂时间对镁合金涂层相组成、界面微观结构、表面形貌、显微硬度以及摩擦因数等性能的影响作用。随着喷涂时间增加,镁合金基体热效应更明显,WC高温氧化分解作用加强,形成更多的脱碳相W2C。基底温度越高,涂层表面WC分解越严重,形成的脱碳相W2C更多。在不同喷涂时间下获得涂层表面的微观形貌相似,但喷涂时间越长,涂层厚度明显增加。超音速火焰喷涂处理能够明显改善镁合金涂层的显微硬度,将镁合金显微硬度从36HV0.3提高到680~730HV0.3。当喷涂时间为50 s时,获得涂层摩擦因数较高,约为0.9左右。当喷涂时间超过100 s后涂层的摩擦因数降低至0.4~0.5。本研究工作将为镁合金作为高聚物注塑模具的开发与应用提供试验依据。