喷雾热解制备CNT/W用于增强铜基复合材料

2020-03-27张良启易健宏

张良启,鲍 瑞,2,3,易健宏,2,3

(1.昆明理工大学 材料科学与工程学院,云南 昆明 650093;2.云南省新材料制备与加工重点实验室,云南 昆明 650093;3.稀贵及有色金属先进材料教育部重点实验室,云南 昆明 650093)

碳纳米管(CNT)因其优异的力学、电学和热学性能而被认为是金属基复合材料(MMCs)的理想增强材料[1-2]。金属铜作为导电性和导热性最高的非贵金属成为现代信息技术时代不可或缺的材料,CNT增强铜基复合材料也成为一个重要的研究方向,但是由于CNT在基体中的分散性不好和与金属基体的润湿性差等问题,制约了CNT增强铜基复合材料的发展[2-5]。虽然有研究人员通过对CNT进行表面修饰[6]或通过引入合金元素(Ti、Cr和 Ni等)[7-8]的方法改善CNT的分散性与润湿性问题,但是CNT表面修饰会破坏CNT完整性从而影响其固有的优异性能,引入合金元素则会大幅降低复合材料的导电性。

为了制备出同时具备优异力学性能与导电导热性能兼具的铜基复合材料,基于多元素、多形态和多尺度设计理论的协同强化被应用在铜基复合材料的制备研究之中[9]。而金属钨具有超高的硬度与熔点、较低的膨胀系数和优异的导电性能,并且功函数等物理性能与铜接近(W 4.80 eV;Cu 4.71 eV)[10],无论是从作为力学性能增强体还是导电载体方面,都是优异的铜基复合材料增强相的选择。

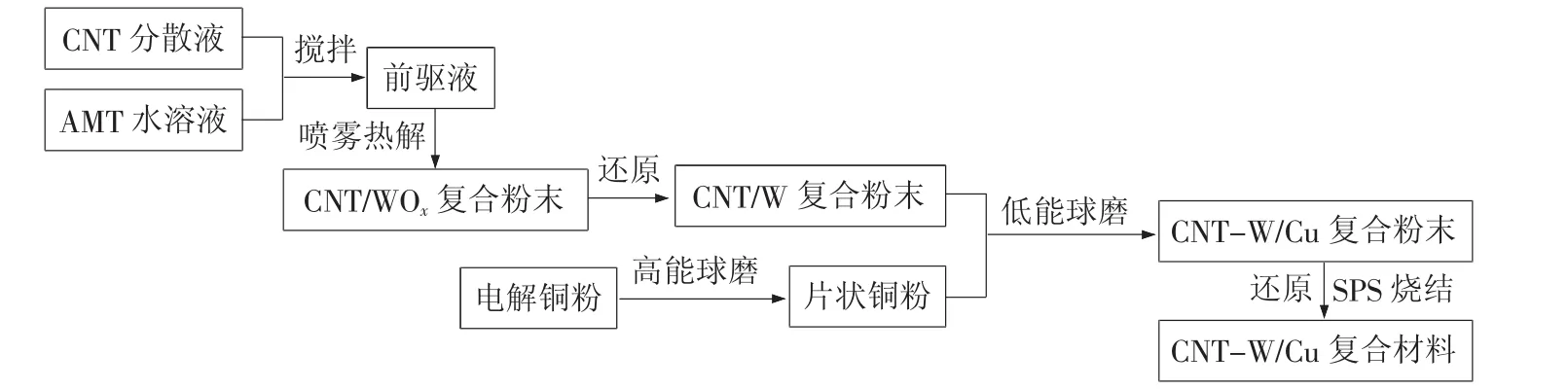

研究采用喷雾热解法先制备出分散性均匀的CNT/WOx复合粉末,通过梯度还原的方法还原制得CNT/W复合粉末,再通过粉末冶金工艺,将CNT/W复合粉末与球磨好的片状铜粉混合均匀,氢气还原后放电等离子烧结(Spark Plasma Sintering,SPS)烧结制得CNT-W/Cu复合材料,试验流程图见图1。研究不同质量分数CNT/W增强相含量对复合材料的影响。

图1 试验流程Fig.1 Test flow diagram

1 试验部分

1.1 喷雾热解法制备CNT/W复合粉末

将9.0 g偏钨酸铵(Ammonium Tungsten Partial,AMT,分子式H28N6O41W12)加入到3 L去离子水中,再加入10gCNT分散液(CNT含量10%)30min制备成前驱液。将前驱液倒入超声雾化器中雾化为微小液滴,小液滴随气流通过750℃喷雾热解炉后制备出CNT/WOx复合粉末。经过500℃8 h和750℃8 h的梯度氢气还原后制备出CNT/W复合粉末。

1.2 CNT-W/Cu复合材料的制备

将原始树枝状的电解铜粉高能球磨(不锈钢球与罐,转速 300 r/min,球磨时间 20 h,球料比 10∶1)后制备出片状铜粉。将CNT/W复合粉末按不同的质量分数与片状铜粉低能球磨(转速150 r/min,球磨时间2 h,球料比10∶1)后制备出CNT-W/Cu复合粉末,氢气还原(还原温度280℃,还原时间6 h)后SPS烧结(750℃保温 10 min,烧结压力 50 MPa)制备出CNT-W/Cu复合材料。

1.3 性能测试

采用场发射扫描电镜(FE-SEM,美国,Nano Nova45)分析原料粉末与复合粉末的微观形貌;透射电镜(TEM,美国,Tecnai G2 TF30 S-Twin,FEI)分析复合块体的微观结构与界面组成;对复合粉末进行XRD 光谱分析(XRD,日本,D/Max 2400);采用上海研润公司MC010维氏硬度和Sigma 2008B型电导率测试仪进行复合块体硬度和电导率测试;将CNT-W/Cu复合材料线切割为标准拉伸试样,在万能拉伸测试机(AG-IS10KN)进行拉伸测试,拉伸速率为0.2mm/min。

2 结果与讨论

2.1 原料与粉末的表征

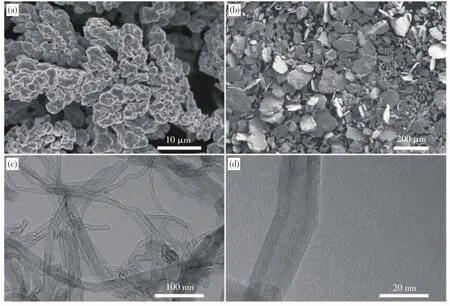

图2(a)为电解铜粉的SEM图像,显示为树枝状的粒径均匀的铜粉,经过高能球磨后,树枝状的铜粉变得扁平,片状铜粉拥有较大的比表面积,更有利于CNT等增强相在铜粉末上的分散[11]。众所周知,CNT具有很强的范德华力而容易团聚[12-13],为了使CNT更好的分散,本研究用CNT分散液代替了CNT粉末作为试验原料,图2(c)和图2(d)为 CNT 的 TEM图像,显示出分散液中的CNT具有完整的石墨化结构,可以清晰地观察到CNT的多层管壁和中空管道。

图2 电解铜粉和片状铜粉的SEM图及CNT的TEM图Fig.2 SEM image of electrolytic copper powder and flake copper powder&TEM image of CNT

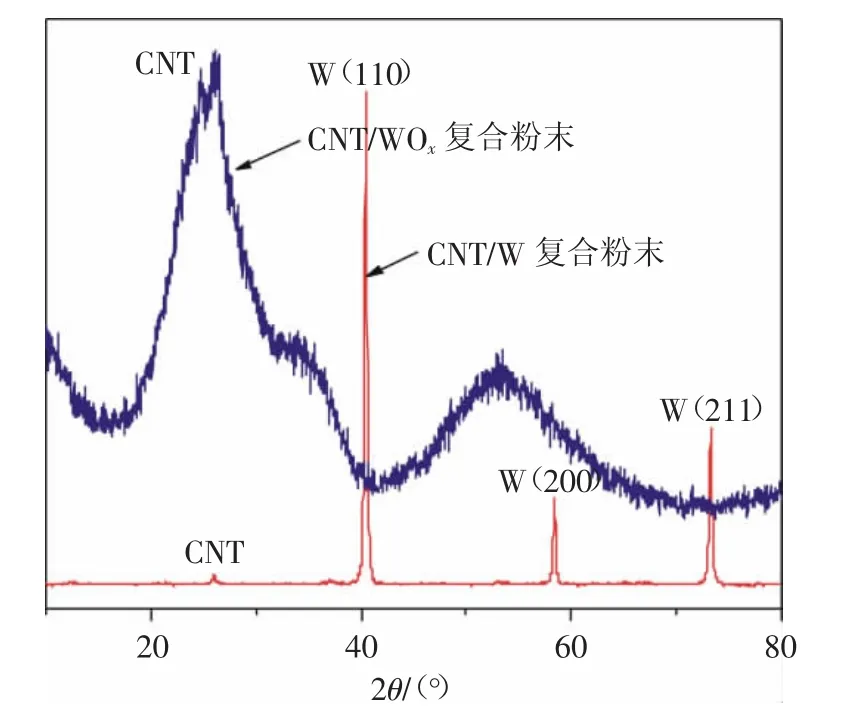

图3为由喷雾热解法制备出的CNT/WOx复合粉末和经过梯度还原后CNT/W复合粉末的SEM图像。还原前呈现出近球形粉末,在还原后氧化钨粉末变成钨,发生体积收缩,粒径明显变小且呈现出立方形态。对CNT/WOx复合粉末进行能谱(EDS)分析(图4),发现其中W、C和O元素均在视场内均匀分布,说明CNT在WOx颗粒中分散良好。其中包含有CNT的AMT小液滴在喷雾热解过程中发生热分解生成钨的氧化物,钨的氧化物具有WO3、WO2.90、WO2.72和WO2等多种物质,CNT/WOx复合粉末在XRD谱图显示为非晶的峰(图5),并且在2θ角26°左右显示出CNT的衍射峰[14],经过还原后氧化钨变成钨,XRD谱图中显示出尖锐的强峰,根据钨标准PDF 卡片 04-0806 标定在 2θ角约为 40.3°、58.3°和73.2°时分别为钨(110)、(200)和(211)晶面衍射峰,并且在约26°依旧有CNT的衍射峰,表明CNT与W成功复合,并且经过还原后氧化钨完全还原成钨。

图3 CNT/WOx和CNT/W复合粉末的SEM图Fig.3 SEM image of the CNT-WOxand CNT-W composite powder

图4 CNT/WOx复合粉末的SEM图及相对应的元素分布Fig.4 SEM image of CNT/WOxcomposite powder and corresponding element distribution

图5 还原前后复合粉末的XRD谱图Fig.5 XRD spectra of composite powder before and after reduction

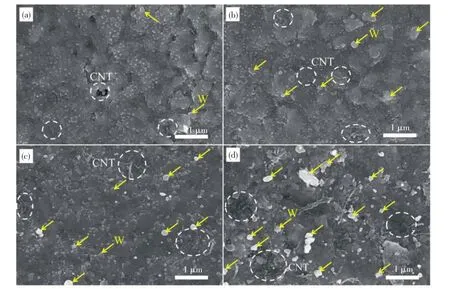

将CNT/W复合粉末与片状铜粉低能球磨后制得CNT-W/Cu复合粉末。图6为含有不同质量分数增强相的CNT-W/Cu复合材料的SEM图像,显示了复合粉末的微观形貌。随着增强相含量的增加,在铜粉表面可以看出W颗粒和CNT明显增加,可以观察到CNT和W颗粒分散均匀,这是由于W颗粒的引入,不仅降低了多根CNT之间本身的范德华力,还改善了CNT与Cu粉末之间巨大的尺寸差异与比重差异,使得增强相能均匀分散在Cu基体中。说明本研究通过喷雾热解法制备CNT/W的工艺可以很好的解决CNT在铜基体中的分散性问题。

图6 不同质量分数增强相的CNT-W/Cu复合粉末的SEM图Fig.6 SEM images of CNT-W/Cu composite powders with different mass fractions of reinforcing phase

2.2 不同含量CNT/W增强相对复合材料性能的影响

图7为纯铜与含有不同质量分数增强相的CNT-W/Cu复合材料的拉伸应力-应变曲线。其中含量0.2%的复合材料抗拉强度与纯铜相当,增强相含量再增加时复合材料的抗拉强度与屈服强度相对纯铜都有明显的提高,其中含量0.6%时抗拉强度最高达303 MPa,比纯铜提升约42%,并且保持有21%的延伸率。综合考虑抗拉强度和延伸率,当增强相含量为0.6%时力学性能达到最佳。

图7 纯铜与不同含量增强相CNT-W/Cu复合材料的拉伸应力-应变曲线Fig.7 Tensile stress-strain curves of pure copper and CNT-W/Cu composites with different contents of reinforcing phase

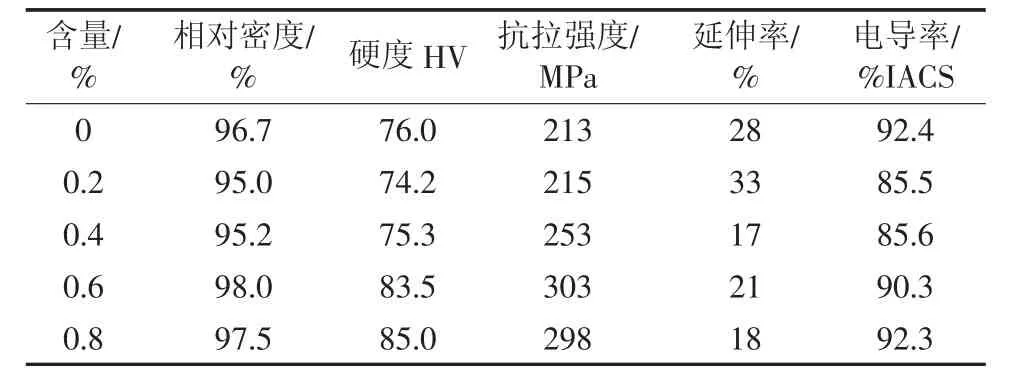

表1为纯铜与含有不同质量分数增强相的CNT-W/Cu复合材料的综合性能表,其中显示了随着增强相含量的增加,复合材料的硬度也随之增加,这是由于CNT和W颗粒本身就拥有着远高于铜的硬度,并且CNT和W颗粒的加入导致铜基体的晶粒细化,从而提升了复合材料的硬度;同时本研究发现增强相含量为0.2%和0.4%的复合材料导电性较低,仅为85.5% IACS和85.6% IACS。这可能是因为其相对密度较低,有过多的空隙对电导率影响较大。而增强相含量为0.6%和0.8%的复合材料都显示出了较高的电导率,尤其是0.8%的样品电导率达到92.3% IACS,这已经与纯铜的导电率相当。一般情况下,当铜基复合材料中加入CNT时,由于CNT与铜基体之间润湿性差,导致较弱的界面结合,且晶粒细化引发的晶界增加,会导致复合材料的电导率降低。但本研究中做到在力学性能提升的同时保持有与纯铜相当的电导率,这可能是由于喷雾热解法制备出的CNT-W增强相,在基体中起到协同强化的作用,不仅提高了力学性能还保持了基体优异的导电性。

表1 纯铜与不同含量增强相CNT-W/Cu复合材料的综合性能表Tab.1 Comprehensive performance table of pure copper and CNT-W/Cu composites with different contents of reinforcing phase

2.3 复合材料断口与界面分析

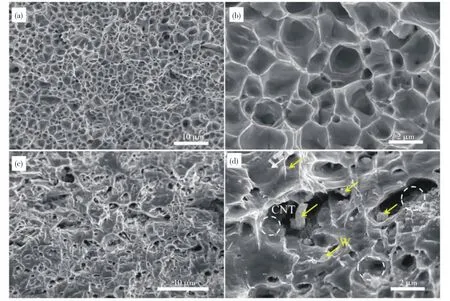

图8为纯铜与增强相含量为0.6% CNT-W/Cu复合材料的拉伸断口SEM图像。其中纯铜的断口显示为典型的韧性断裂断口,韧窝均匀分布;增强相含量为0.6% CNT-W/Cu复合材料的拉伸断口同样显示为韧性断裂断口,但是由于加入了CNT和W颗粒,在拉伸过程中起到载荷传递的作用,导致韧窝呈现出大小不一的形态,并且出现了部分很深的韧窝,这是由于增强相在复合材料受到外应力时,产生阻碍位错运动的作用,所以位错更容易在增强相附近堆积,而位错堆积产生的应力集中现象会萌生裂纹,裂纹长大导致材料最终断裂,在此过程中虽然牺牲了一小部分的延性,但是对复合材料强度提升具有重大贡献。图8(d)为高倍SEM图像,在韧窝中可以清晰地观察到CNT和W颗粒,这是强度提高的关键佐证,表明增强相在基体中起到强化作用。

图8 纯铜与增强相含量0.6% CNT-W/Cu复合材料的拉伸断口SEM图Fig.8 SEM images of tensile fracture of pure copper and CNT-W/Cu composites with 0.6% reinforcement

图9为增强相含量0.6% CNT-W/Cu复合材料的TEM图像。图9(a)为在低倍TEM图像,由于原子序数衬度的差异,其中颜色最深黑色的是W颗粒,其粒径大小约为200 nm,与前文中的CNT-W复合材料SEM图像中粒径大小相符;而颜色较浅灰色的是铜基体;颜色最浅白色的是CNT。图9(b)为CNT和W颗粒之间的界面表征。图9(c)为在图9(b)中黄色框的傅立叶快速变换(FFT)的衍射斑,通过标定确认物相为 W 和 CNT,发现有 W(110)、(21)和(301)面,图9(d)为通过反傅立叶变换(IFFT)后获得的清晰的晶格条纹,其中晶格间距为0.233 nm和0.132 nm,对应 W(110)和(21)面,而环形的光晕是典型的CNT衍射图像。通过图9(b)发现CNT和W颗粒的界面整洁光滑,未发现空隙等缺陷的生成,表明CNT和W之间有良好的机械界面结合。图9(e)为CNT和Cu基体之间的界面表征,插图为白色框FFT获得的衍射花样,在其中不仅发现了Cu和CNT的衍射花样,还发现有Cu2O的衍射斑,通过图9(f)IFFT获得的晶格条纹发现0.209nm和0.181nm的晶格条纹对应着 Cu(111)和(200)面,而 0.242 nm对应Cu2O(111)面。这说明CNT在经过喷雾热解后在表面引入了大量的含氧官能团,它们在烧结时与界面附近的Cu原子发生反应,生成新相Cu2O。本课题组之前的研究表明[7,14,15],界面处生成新相Cu2O有利于改善CNT与Cu的界面结合,把原本CNT与Cu单纯的机械结合变为了有中间过渡相的化学结合,形成Cu-O-C的过度界面,这对于提高CNT增强铜基复合材料的力学性能有着至关重要的作用[16]。同时在界面处发现有位错的生成(图9(f)中黄色T形所示),这表明CNT在Cu基体中还起到阻碍位错运动,从而有位错强化的效果。有研究表明,这种对于位错的阻碍的区域更有利于CNT与Cu基体的界面结合[17]。

对CNT-W/Cu复合材料的界面表征表明,CNTW具有互连结构的增强相在基体不仅起到了细化晶粒、载荷传递和颗粒增强的作用,同时还阻碍了位错运动,起到位错增强的作用,这些强化使得复合材料的力学性能有大幅的提升。不仅如此,引入了W颗粒在基体中起到一种“钉扎”效应,防止CNT在拉伸时被过早拔出,不仅可以强化CNT的载荷传递效率,还能作为一个快速的电子转移通道,让自由电子从Cu基体通过W颗粒快速传导,从而避免了CNT管壁对电子传导的阻碍,提升了复合材料的导电性。

3 结论

喷雾热解法制备的CNT/W增强体具有W颗粒和CNT/W的互连结构。CNT表面的W颗粒有利于减弱多根CNT之间的范德华力,通过减小CNT与Cu颗粒的尺寸和比重差异,有利于增强相在基体中的分散。CNT-W/Cu复合材料的拉伸强度最高可达303 MPa,比纯铜提升约42%,且电导率与纯铜保持一致,随着增强相含量的增加复合材料的硬度也随之增加。复合材料中的强化作用主要是由于CNT/W在铜基体中的分散均匀性、W颗粒的“钉扎”效应以及CNT与Cu基体良好的界面结合,有利于CNT载荷转移效率的提高,可以防止CNT被过早拔出;同时W颗粒在基体中也起到弥散强化作用。加入增强相引发的晶粒细化与位错强化也使得复合材料抗拉强度提高。由于附着在碳纳米管上的W颗粒可以为电子传递提供快速通道,减少了CNT与Cu界面对电导率的不利影响,使得碳纳米管的电导率与纯铜相当。