浅谈烟机长周期运行影响因素及对策

2020-03-27孙朝辉

孙朝辉

(锦西石化分公司重油催化车间,辽宁 葫芦岛 125000)

烟机是炼油厂催化裂化装置的主要能量回收设备。烟机运行状况的好坏,不仅关系到装置的能耗水平,而且还关系到整套机组的安全运行以及效率问题,是整个催化裂化装置稳定生产的重要保证。因此,在现有的技术条件下,车间一方面通过对反应操作进行调整和优化,减少生产波动对烟机的影响,另一方面,同时对机组自身的操作进行优化,改善机组的运行工况。通过两方面措施的实施,机组的运行工况得到了明显改善,烟机结垢趋势也得到了抑制,烟机实现了21 个月长周期运行的好成绩。

1 烟机运行概况

重油催化车间烟机2013 年11 月底开机,至2014 年5月18 日第一次停机。在此运行过程中,振动值便一直呈上升趋势,最终自保停机。2014 年6 月初开机后至2014 年,底这段时间,运行情况更加恶化,又连续三次因结垢造成振动高停机。具体情况如下:

2014 年5 月19 日 烟机后振高停机检修,机体内有催化剂结垢,转子更换。

2014 年9 月15 日 烟机振高自保停机检修,机体内有催化剂结垢,较严重,转子修复, 做动平衡。

2014 年10 月20 日 烟机振高自保停机检修,机体内有催化剂结垢,较严重,转子更换,做动平衡,蜂窝密封更换,对中找正。

2014 年11 月28 日 烟机振高自保停机检修,机体内有催化剂结垢,较严重,转子修复,做动平衡。

这几次停机的主要原因均是结垢,同时,还造成了叶片磨损。从运行情况中可以看出,烟机的停机间隔时间越来越短,运行效率明显变差。

2 烟机结垢及振动原因分析

烟机结垢的现象在全国催化装置中较普遍,原因也很复杂,通过调研、查阅资料并结合装置的实际,认为主要有以下几个原因。

(1)烟机结垢与催化剂有很大关系,研究结果表明,烟机垢样中富集了大量的Ca、Fe 等金属和硫酸根离子,这些金属和阴离子形成低熔点盐类是引起结垢的主要原因。烟机动静叶片和围带上结催化剂后非常容易脱落,脱落的催化剂进入后部流道引起烟机瞬时振动超高,如果不断发生动、静转子的刮擦碰磨或转子动平衡被打破,则引起烟机振动持续超高。

(2)烟机入口的粉尘浓度为烟机结垢提供了物质基础。烟机运行状况与再生器和三旋运行状况是密不可分的,反应操作参数的频繁波动会对旋风的分离效果造成影响,三旋出入口压差变化及流速改变也容易造成三旋堵塞,使烟气条件逐渐恶劣,烟机入口粉尘浓度越来越高,烟机结垢速度也不断加快,直至由于振动超高而停机。

(3)机组自身的操作也是重要因素。主风静叶的频繁调节会增加轴系的不稳定性;烟机入口蝶阀的频繁开关会扰动烟机入口烟气流场,易造成垢层不均匀,突然脱落造成振动自保停机风险增加;油温过高也会对润滑产生不利影响,油温控制在35 ~40℃,有利于油膜的建立,保持油膜刚度的稳定,保证轴瓦的润滑;轮盘冷却蒸汽量和蒸汽温度对烟机结垢有一定影响,比较高的蒸汽温度和低蒸汽流量对缓解烟机结垢有好处。

3 保证长周期运行应对措施

3.1 调整反应操作,加强对控制指标的管理

超温是装置烟机长周期运行的大敌,超温一方面影响烟机的寿命,严重时使烟机部件变形,各零部件之间的间隙变化,甚至发生静、动部件碰磨的事故;另一方面,高温也会造成催化剂细粉的黏度增大,粉尘容易附着在叶片及围带周围,从而造成烟机叶片的磨损,使烟机振动增大、做功下降。在实际操作中,要求反应岗位将烟机入口温度控制在 650—660℃较好,确保烟机入口温度的稳定。同时,要求两器压差保持稳定,烟机入口蝶阀开度减少调节,主风量调节也降低频次。这些措施从各方面稳定了机组的生产运行工况,机组轴系也处于相对稳定的状态,同时,操作的稳定也使烟气中催化剂的含量维持在相对较理想的水平,烟机的结垢情况也明显改善。

3.2 机组润滑油系统的调节,控制好油温

机组润滑系统是烟机平稳运行的保障,由于烟机工况比较恶劣,润滑油品质的好坏以及润滑效果的优劣会对烟机的运转产生影响,加之烟机组是老机组,这种影响就更加明显。油温高于40℃后,油温油膜刚度下降,振动状况会明显变坏。在保证润滑油系统运行平稳的前提下,利用油冷器自身运行的循环水对水程管束进行了反冲洗清洁,减少了设备检修带来的不确定性,不影响机组稳定运行,增加了油冷器的换热效果。

在单台油冷器无法满足要求时,利用无扰动切换阀的特点,同时投用两台油冷器,把油温控制在40℃以下。其次,在控制油温的同时,加强对润滑油品质的检查,保证油箱排烟通畅。通过这些措施,烟机的振动值相较之前下降了3 ~4μm,取得了良好的效果。

3.3 烟机的轮盘冷却蒸汽和轴封系统的调节

轮盘冷却蒸汽的品质对烟机的结垢和振动影响较大。当轮盘冷却蒸汽温度低或带水时,由于直接与烟机转子接触,易造成烟机轮盘温度变化过大,烟机转子出现“翘头”现象,致使振动急剧增大。同时,“湿”蒸汽易造成催化剂的沉积,加快了烟机结垢的速率。比较高的蒸汽温度和合理蒸汽流量对缓解烟机结垢有好处。另外,蒸汽品质还会对机体轴封系统造成影响,蒸汽带水或者温度低容易在蜂窝密封处与催化剂“和泥”,造成密封失效、损坏、出现刮磨、烟气泄露,对机组振动也产生影响。

针对这些情况,就需要对蒸汽温度加强监控,要求岗位严格控制烟机轮盘冷却蒸汽和密封蒸汽品质,保证蒸汽温度不低于 220℃并尽可能在250℃左右。由于烟机轮盘冷却蒸汽和密封蒸汽用量相对较少,只有1000kg/h 左右,在冬季环境温度极低的情况下,因为设备管线的过程热量损失,轮盘蒸汽入口温度会出现下降,所以要求岗位冬季加强蒸汽脱水。这样一方面降低了蒸汽带水的可能性,另一方面,也可以适当提高蒸汽的温度。由于重催车间烟机轮盘温度测点温度较高超出正常值,车间分析是测点位置不准,在征得烟机厂家同意的情况下,以控制蒸汽流量为主,既能保证冷却效果,又防止了蒸汽流量过大造成加剧结垢的情况或者因流量低造成轮盘入口蒸汽温度下降带水情况。

3.4 完善必要的监测手段

(1)对烟机入口烟气粉尘含量和颗粒度进行有效分析,加强了各种离线分析手段的应用,如烟气粉尘分析和三旋废剂的筛分分析,有助于掌握烟气中催化剂粒度分布的变化情况。通过分析数据的变化,对反应操作进行适当调整,提高烟气的分离效果,降低烟机入口烟气催化剂粉尘浓度。

(2)加强机组振动在线和离线监测,及时了解机组振动的变化趋势,以便及时采取措施应对。通过在线监测数据曲线的变化,对机组的运行状态及趋势作出预测。配合离线现场检测,提高数据的准确性,以便判断更加准确。这样机组的操作调整也会更加及时,不确定性也会减少。

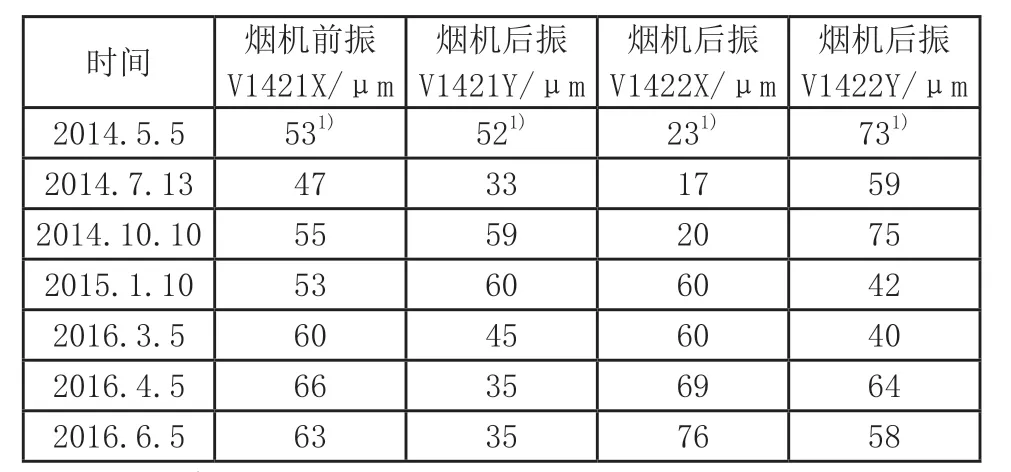

机组调整后振动升高趋势明显变缓,2016 年装置停工检修,烟机拆解后发现结垢情况也并不严重。调整前后振动数值见表1。

表1 2014 年10 月及2015 年、2016 年烟机振动变化

从表1 数据可以看出,2014 年11 月之前,烟机的振动变化比较剧烈,机组停机风险始终在较高水平,不利于装置的平稳运行。2014 年12 月开机后,烟机振动变化保持缓慢上升趋势,变化比较平稳,时间延长,机组的平稳安全运行和装置的长周期生产得到保障。

4 结语

烟机振动的频繁升高导致的停机会严重影响催化装置实现长周期平稳运行,影响企业的生产和经济效益的提升。为了减少烟机振动的波动频次,降低烟机结垢速率,除了提高检修质量外,也要从维护操作上多下功夫,寻找问题、查找解决办法,这样多管齐下,才能在最大程度上降低烟机的停机隐患,保证长周期运行。