SABC 粉磨系统中闭路香蕉筛分级作业的优化研究

2020-03-27韩雪涛

韩雪涛,张 萌,李 刚

1中广核铀业斯科有限公司 纳米比亚斯瓦科普蒙德 8667

2洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

3矿山重型装备国际重点实验室 河南洛阳 471039

纳 米比亚湖山铀矿设计处理原矿 45 000 t/d,其粉磨工艺采用 SABC 流程,最终磨矿产品P80为 355 µm。与传统 SABC 流程相比,该项目由于磨矿产品较粗,因此采用香蕉筛代替旋流器作为球磨系统的闭路分级设备,一方面获得较好的分级性能,为后续浸出工艺提供合格的矿石粒度;另一方面香蕉筛的处理量大且无需占用较大的空间。

项目自 2016 年试车运行以来,香蕉筛的分级作业频繁出现筛板结垢、冲洗水喷嘴堵塞与筛面积水过多等一系列问题,严重影响项目的正常运行和产能提升。笔者根据现场实际运行工艺参数,在重新核算香蕉筛处理能力的基础上,分析与总结影响分级作业的不利因素[1],并通过 JKSimMet 软件进行模拟与分析,研究入筛物料的粒度分布与各环节的补加水量对分级性能的影响,从而优化分级作业的工艺参数,同时改进筛网材料和完善不良操作[2],最终获得较为满意的分级性能,使粉磨系统逐步达到设计处理能力。

1 湖山铀矿简介

纳米比亚湖山铀矿项目是目前世界上规模最大的露天铀矿,包括露天采矿场、水冶厂和硫磺制酸厂等。

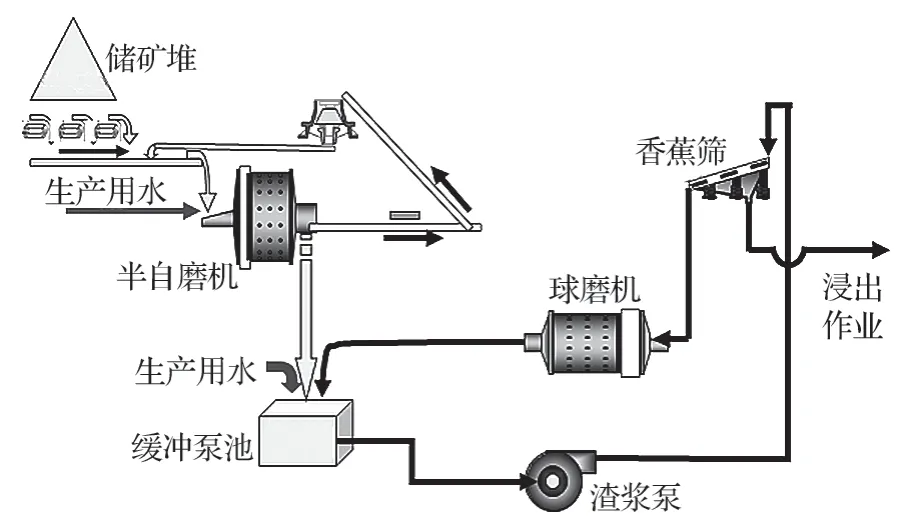

湖山铀矿项目选矿设计处理能力为 1 875 t/h(45 000 t/d),粉磨工艺采用 SABC 流程,如图 1 所示。具体为储矿堆矿石经输送带给入 1 台φ10.77 m×5.29 m 半自磨机,半自磨机排矿经圆筒筛分级,圆筒筛筛上 +12.5 mm 顽石经圆锥破碎机破碎后返回半自磨机再磨,圆筒筛筛下 -12.5 mm 物料给入到缓冲泵池,经渣浆泵输送到 4 台 3.6 m× 7.3 m 香蕉筛,香蕉筛筛下 -0.63 mm 物料进入浸出作业,筛上 +0.63 mm物料经输送带给入 1 台φ6.51 m×10.21 m 球磨机,球磨机排矿到缓冲泵池,与香蕉筛形成闭路磨矿分级系统。

图1 SABC 粉磨流程Fig.1 Process flow of SABC grinding system

香蕉筛的分级作业为粉磨系统的把关环节,其运行效果不但关系到整个粉磨系统的处理能力,而且直接影响到浸出作业的正常运行以及铀的浸出率。然而,项目自运行以来,香蕉筛的分级作业出现一系列问题,严重影响到粉磨系统的正常运行与产能提升,是项目中急需解决的关键“卡脖子”难题。

2 香蕉筛能力核算

项目于 2016 年底投产后,供给水冶厂的矿石粒度和硬度与原设计基本一致。但由于香蕉筛筛板处理能力的限制,磨矿系统的处理量只能达到 1 200 t/h,仅为设计处理能力的 64%。

2.1 设计参数与实际运行参数

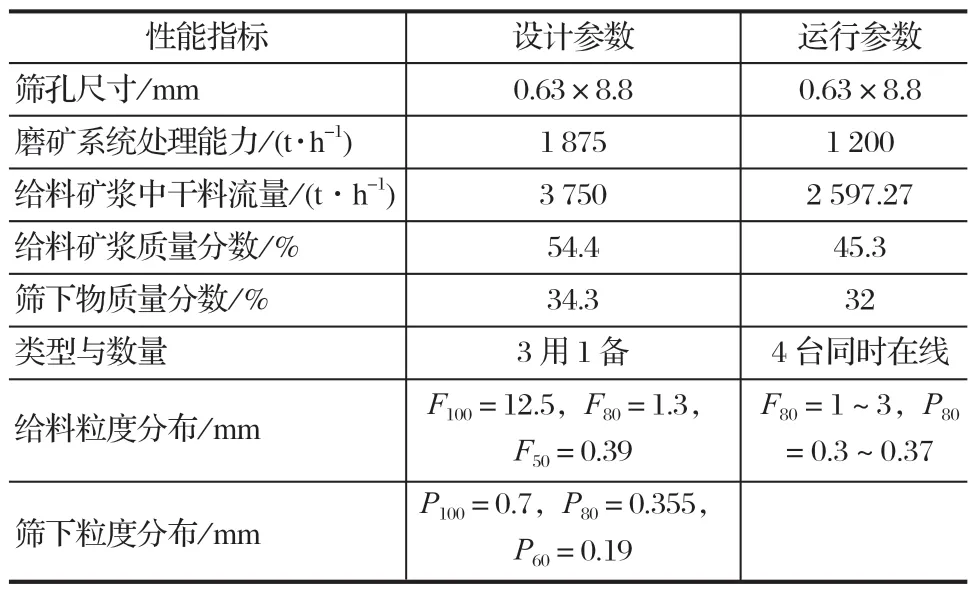

香蕉筛由南非 Vibramech 制造商生产,最初设计采用 4 台香蕉筛 (3 用 1备)进行最终的控制分级,香蕉筛设计参数与实际运行参数对比如表 1 所列。

香蕉筛的设计选型并没有行业通用的计算方法。厂商在计算筛分面积时,主要依据工厂试验确定筛板的核心参数筛分通量,即单位面积、单位时间内通过的流量 (m3/h/m2),再根据进入振动筛的设计参数计算筛板所需的总面积。

在湖山铀矿项目中,厂商对筛分设备的筛板总面积的计算产生了严重的偏差,香蕉筛的选型与物料粒度和湿度、筛孔形状、筛面倾角、筛面长度、筛面的运动特性和筛上物料厚度等因素有关[3],工厂小型试验无法模拟实际运行情况,并且试验放大后很容易产生偏差。因此研究一种较为可靠的香蕉筛能力计算方法尤为关键。

表1 香蕉筛设计与运行参数Tab.1 Design and operating parameters of banana screen

2.2 香蕉筛能力核算

根据相关文献的理论计算,通过与湖山项目香蕉筛的实际运行参数进行对比,提出了香蕉筛选型的具体参数计算方法。

2.2.1 经验公式估算法

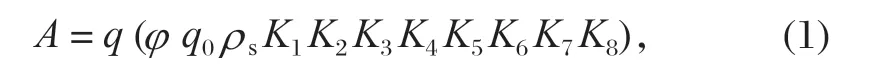

根据《选矿设计手册》中的经验式[4]

依据香蕉筛分级作业的实际运行状态,各参数取值如表 2 所列。

表2 香蕉筛分级作业的参数取值Tab.2 Values of operating parameters of banana screen

将表 2 中参数代入式 (1)可知,若筛分效率为70%,筛网名义面积为 110 m2,与 4 台振动筛筛面面积 (108 m2)一致。但是制造商提供的香蕉筛筛分效率为 94%,同时根据香蕉筛的工作特点,即使不同倾斜段所对应的筛分效率存在差异[5],筛分效率取值 70%也与事实明显不符,因此式 (1)无法适用于香蕉筛的选型计算。

2.2.2 筛分理论公式计算法

根据《Screening Theory and Practice》中的细筛计算式[6-8]依据香蕉筛分级作业的实际运行状态,各参数取值如表 3 所列。

表3 细筛计算公式参数取值Tab.3 Values of parameters of fine screen calculation formula

式 (2)剔除了筛分效率参数,引入了颗粒粒度系数X以及倾斜系数G,其中颗粒粒度系数X表示进入振动筛粒度越细,附着在粗粒上的几率越高,越难筛分;倾斜系数G表示根据筛面与水平方向的倾角而选择不同的参数值。将表 3 中参数代入式 (2),计算得到所需筛网面积为 109 m2,而现场 4 台香蕉筛的总面积为 108 m2,全部运行时基本可达到设计产能,计算数据与现场实际情况的吻合度非常高。

通过上述 2 种计算方法的比较可以看出,式 (1)主要应用于直线筛计算,并且筛分效率系数K3取值非常困难,对结果影响较大,不适用于香蕉筛的选型计算;式 (2)中引入了颗粒粒度系数X以及倾斜系数G,并且颗粒粒度系数X的取值范围比较窄,对结果影响较小,可用性较高。但是此系数为经验值,与进入振动筛的矿石粒度相关,因此需要根据大量的实测数据总结出不同工况下的经验数据,才能具备真正的实用性。

3 影响香蕉筛处理能力的因素

在前期运行阶段,香蕉筛筛板出现比较严重的结垢现象,不但导致筛分效率低下,而且严重影响系统产能。

试运行过程中,在筛孔为 0.63 mm 的条件下,每2~3 d 就产生极其严重的结垢问题,导致筛孔堵塞,筛板分级作业能力低下,限制系统产能;同时筛面磨损速度非常快,需要频繁更换,也影响了系统的作业率。

筛面的结垢物取样分析结果如表 4 所列,其主要成分是硫酸钙和硅酸盐。形成原因是:原矿中有大量的钙、硅元素,粉磨系统用水为循环酸化水,pH 值在 1~2,高含量的硫酸根与钙会形成大量的不溶物而附着在筛面上。

表4 结垢物分析结果Tab.4 Analysis results of scale

4 优化与改进

4.1 模拟与分析

在核算香蕉筛的处理能力与分析不利操作因素后,通过 JKSimMet 软件的模拟与分析,研究香蕉筛的合理运行参数。现场香蕉筛的给料矿浆取样分析结果表明,给料矿浆固含量在 42%~45%,明显低于设计值 54%。JKSimMet 软件模拟分析表明,调节磨矿流程的水平衡,可以提高进入筛分环节的矿浆质量分数,一定程度上提高香蕉筛的作业效率。

根据现场采集的数据进行 JKSimMet 物料平衡计算,模拟的物料平衡结果如图 2 所示。

4.2 优化方案

根据以上对香蕉筛能力的核算结果与不利因素的分析,制定香蕉筛的优化方案如下。

(1)改进筛网材料,调整冲洗水位置 筛网材料较硬可能是筛板结垢的一个原因。经过长期的筛板现场测试,发现将筛板的硬度降为 70HA,可保证在运行过程中筛面基本不结垢,同时筛板寿命有所延长。但硬度降低后,筛板在安装拆卸过程中容易变形,可通过在边框内埋入钢条的方式增加其强度。为促进香蕉筛的分级作业,将原在香蕉筛前布置的冲洗水调整到中部位置,因物料到中部位置质量分数较高,通过加强冲洗水可促进物料分级。

(2)控制香蕉筛给料矿浆质量分数 根据JKSimMet 的模拟与分析结果,结合香蕉筛原设计给料矿浆质量分数,表明提高给料矿浆质量分数有利于分级作业。因此,决定通过调节缓冲泵池的补加水量,将香蕉筛的给料矿浆质量分数从前期运行的约45% 提高至约 54%。

图2 JKSimMet 物料平衡计算Fig.2 Material balance calculation by JKSimMet

(3)加大筛孔 为进一步提高分级效果,缓解香蕉筛处理能力不足对磨矿系统处理能力的制约,将香蕉筛筛孔增大至 0.8 mm。

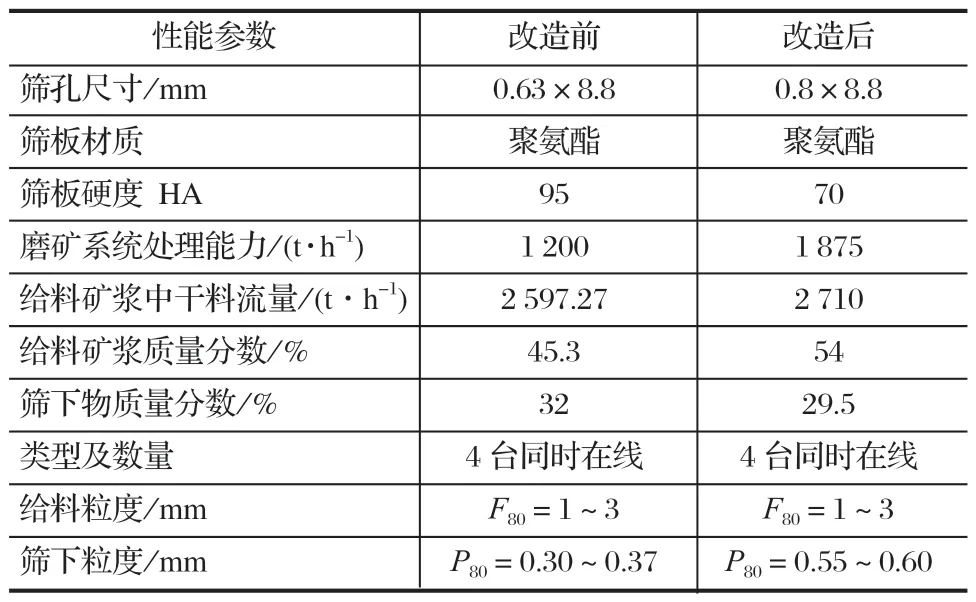

4.3 改进效果

4.3.1 筛板结垢基本消除

对香蕉筛运行情况进行取样分析,改造前后运行参数如表 5 所列,改造前后筛板结垢情况对比如图3、4 所示。

表5 香蕉筛实际运行参数Tab.5 Actual operating parameters of banana screen

图3 原筛板结垢情况Fig.3 Scale on original screening plate

筛板硬度降低后,孔径弹性变大,在运行过程中矿石颗粒很难长时间附着在缝隙中逐渐“长大”,因此无法形成结垢。

图4 硬度降低后的筛板结垢情况Fig.4 Scale on screening plate after hardness decrease

4.3.2 分级作业明显改善

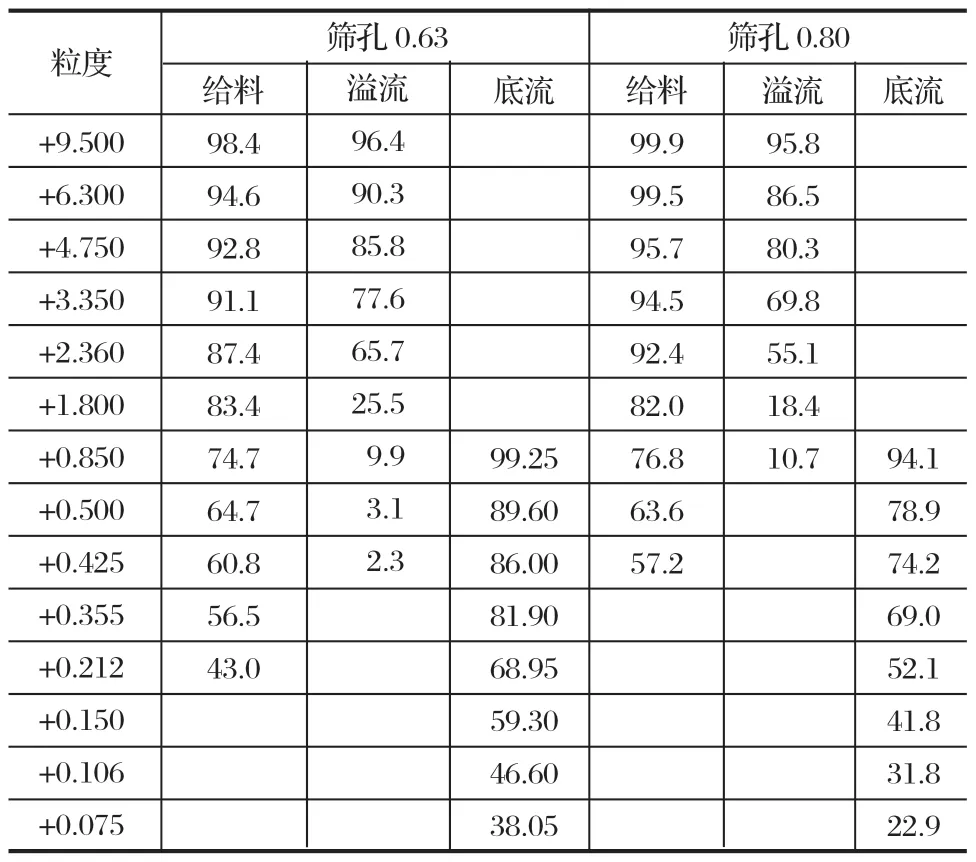

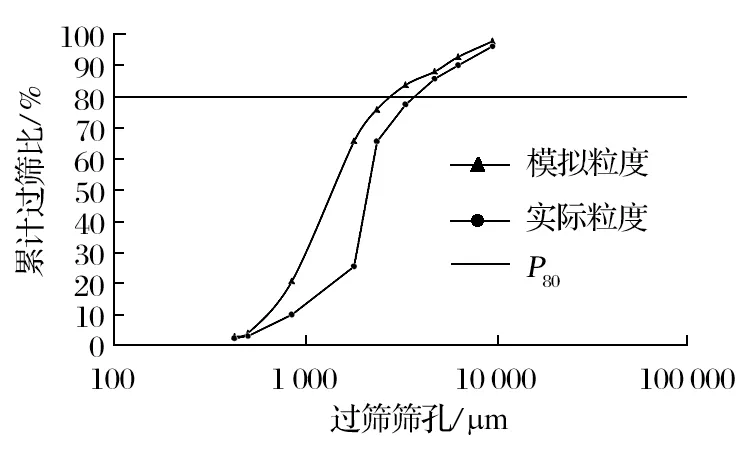

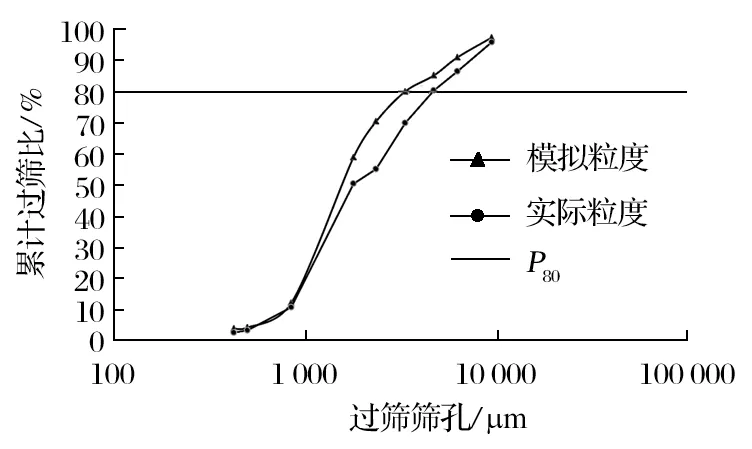

根据现场磨矿分级流程的情况,设计了 3 个取样点,如图 5 所示,每个作业点分别取样 3 次,取样间隔 30 min,混合后对取样结果进行数据统计分析。改造前后,振动筛筛孔为 0.63 和 0.80 mm 时的数据对比结果如表 6 所列。

图5 取样流程及取样点设置Fig.5 Sampling process and layout of sampling points

由表 6 可知,当筛孔为 0.63 mm 时,给矿粒度F80为 1.429 mm,振动筛溢流P80为 3.76 mm,底流P80为 0.33 mm。当振动筛筛板筛孔为 0.8 mm 时,给矿粒度F80为 1.44 mm,振动筛溢流P80为 4.71 mm,底流P80为 0.53 mm。同时将实际粒度分布与 JKSimMet模拟计算结果进行对比,如图 6~9 所示。香蕉筛的溢流和底流粒度一致性较高,表明 JKSimMet 软件用于分析与优化香蕉筛的分级作业具有一定可靠性。

4.4 下一步优化目标

通过对香蕉筛进行优化与改进,采用 4 台香蕉筛同时运行,粉磨系统可以达到设计产能。但由于筛孔扩大至 0.80 mm,导致筛下产品粒度偏粗,对下游设备造成潜在的磨损问题[9-10],后续考虑增加振动筛或旋流器来提高筛分环节的处理能力。

表6 不同筛孔时各作业点粒度分布的对比Tab.6 Comparison of size distribution at various operating points on screening hole differing mm

图6 筛板孔径 0.63 mm 时溢流的实际数据与模拟对比Fig.6 Comparison of actual data and simulation ones of overflow while screening hole being 0.63 mm

图7 筛板孔径 0.63 mm 时底流的实际数据与模拟对比Fig.7 Comparison of actual data and simulation ones of underflow while screening hole being 0.63 mm

图8 筛板孔径 0.80 mm 时溢流的实际数据与模拟对比Fig.8 Comparison of actual data and simulation ones of overflow while screening hole being 0.80 mm

图9 筛板孔径 0.80 mm 时底流的实际数据与模拟对比Fig.9 Comparison of actual data and simulation ones of underflow while screening hole being 0.80 mm

JKSimMet 软件模拟与分析表明,通过调节半自磨机格子板孔径和球磨机的转速可优化振动筛给料的粒度分布,未来将通过磨矿工艺参数的优化进一步提高香蕉筛的分级效率。

5 结论

(1)根据湖山铀矿的现场实测数据,《选矿设计手册》中的计算方法不适用于香蕉筛的选型计算。

(2)《Screening Theory and Practice》中对于香蕉筛的选型计算与现场实测数据非常吻合,实用性较高,但仍需更多的现场数据进行积累验证。

(3)经过对香蕉筛板的改造,已经解决了产能受限、筛面磨损快以及筛板结垢等问题,但筛下产品粒度偏粗带来的下游管线潜在磨损问题仍未解决。

(4)在筛孔为 0.63 mm 时,振动筛溢流的实际粒度相比模拟粒度偏粗,底流实际粒度相比模拟粒度偏细,其原因是孔径 0.63 mm 的筛板结垢比较严重,筛孔堵塞导致实际筛孔变小;在筛孔为 0.80 mm 时,振动筛溢流和底流的实际粒度相比模拟粒度均偏粗,底流偏粗是因为硬度降低后的筛板弹性较强,在运行过程中会有一些偏粗颗粒进入底流,但溢流偏粗暂未找到原因,这可能是因为取样代表性不足导致的。