压力驱动流下PDMS微流道变形特性研究

2020-03-27刘旭玲

张 敏,刘旭玲,李 攀,李 青

(1.华北科技学院 机电工程学院,北京 燕郊 065201;2. 华北科技学院 河北省矿山设备安全监测重点实验室,北京 燕郊 065201;3. 郑州轻工业大学 机电工程学院,河南 郑州 450002)

0 引言

微流控技术是近年来随着微电子、微机械及生物化学领域的发展而逐渐形成的一门综合性的、跨学科领域的技术,广泛应用于医疗诊断[1,2]、生物化学分析[3,4]及光学[5,6]等领域。

聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)是一种高分子材料,具有快速成型、无毒无味、透光率高且成本低等特点,是目前微流控系统制作的主要材料[7,8]。固化后的PDMS薄膜弹性较大,且随着制作过程中混合比的增加,其弹性模量也有较大不同,因此,制备后的微流控系统在实际应用中易产生较大变形。国内外研究学者基于该材料的弹性变形,研究制作了不同结构的PDMS微泵[9,10]、PDMS微阀[11,12]等装置。但是,这种弹性变形会影响流道内液体的速度和压降等流动特性,从而对某些微流控应用系统造成不良影响。Yalikun等人研究了微流控系统中PDMS微通道变形在流式细胞术分析时出现散焦和模糊图像的影响[13],最终将PDMS微通道置换为玻璃微通道,提高了系统成像性能。

本文以矩形截面PDMS微流道为研究对象,建立了弹性PDMS微流道内液体流动数学模型。通过ANSYS流固耦合(FSI)仿真分析,获得不同结构PDMS微流道样本在不同试验条件下的流道变形特性及流道内液体的压力特性,并分析总结了关键影响参数。搭建了PDMS微流道变形特性测试试验平台,沿液流方向不同测试点进行了流道变形及液体压力测试,并与仿真结果进行了对比。结果表明,在压力驱动流的作用下,弹性PDMS微流道在流道深度方向会产生较大的变形,流道内的液体压力在液流方向呈现出明显的非线性,合理的选择关键参数,可以有效降低PDMS流道的变形,改善液体压力的非线性。

1 原理及数学模型

根据流体力学理论,层流状态下,矩形截面非弹性微流道内液体压力p(x)与流量Q之间的关系可以表述为[14]:

(1)

式中,x为沿液流方向测试点距流道入口的距离,m;μ为液体的动力粘度系数,N·s/m2;h为流道的深度,m;w为流道的宽度,m。

由于PDMS薄膜的弹性,在压力驱动流的作用下,PDMS微流道会产生变形。当PDMS微流道侧壁厚度远远大于微流道的截面几何尺寸(w,h),且微流道为扁平流道时(h≪w≪l),流道且沿深度方向的变形较大,变形后的流道深度可以表示为:

(2)

式中,α为流道变形系数;h0为流道变形前的初始深度,m;E为PDMS薄膜的弹性模量,N/m2。

公式(2)表明微流道内流体压力p(x)越大,流道深度方向的变形越大,随着液流方向液体压力p(x)的降低,流道深度方向的变形也逐渐减小,如图1所示。

图1 PDMS微流道变形原理图

根据式(1)(2)及流体力学基本方程求解得到PDMS弹性微流道内流体压力p(x)与流量Q之间的关系可以表述为:

(3)

式中,l为流道长度。

公式(1)表明非弹性流道内液体流量和压力之间为线性关系,公式(3)则表明PDMS弹性流道内液体流量和压力之间表现出明显的非线性特性。

2 仿真研究

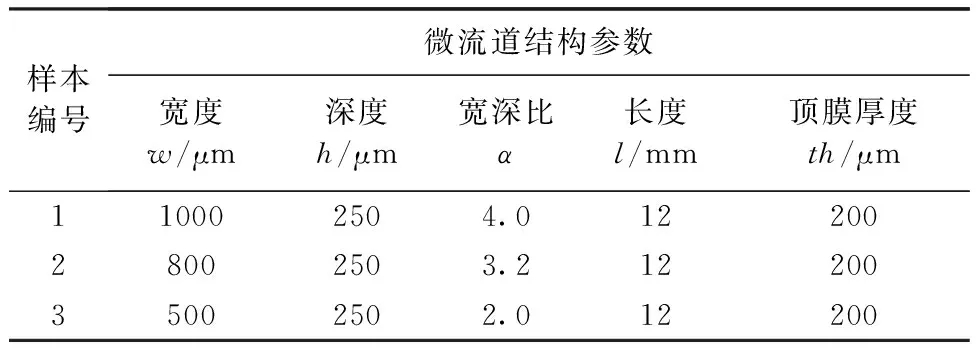

设计了三种不同结构的微流道样本,流道截面为矩形,具体结构参数见表1所示,通过ANSYS流固耦合建模仿真,分析了液体流动过程中PDMS微流道变形特性以及微流道内液体的压力特性。本文中,PDMS液态硅胶与固化剂的混合比例为9∶1,固化后PDMS薄膜的弹性模量E约为1.5MPa[15],泊松比ν为0.42。

表1 不同结构PDMS微流道样本

如图2所示,当入口流量Q为150μL/min时,不同结构PDMS微流道的变形云图及液体压力云图。由图可知,流道样本1和流道样本2中,PDMS微流道的最大变形量分别约为8.64μm和3.58μm,壁面所承受的最大液体压力分别约为22.16kPa和14.81kPa。微流道宽度方向的变形量较小,深度方向的变形量较大。同一流道样本内,随着液流方向液体压力的降低,流道变形逐渐减小,不同流道样本,随着流道宽深比Q(150μL/min)的增加,流道变形逐渐增大。

图2 不同结构流道变形及液体压力云图(Q为150μL/min)

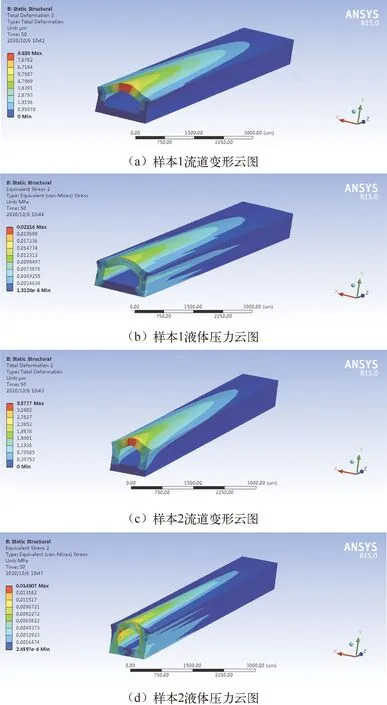

图3为微流道样本1在不同入口流量下的流道变形及液体压力云图。由图可知,当入口流量Q分别为200μL/min和300μL/min时,微流道的最大变形量分别为11.94μm和19.08μm,壁面所承受的最大液体压力分别约为30.63kPa和48.91kPa。因此随着入口流量的增加,微流道的变形愈加严重。

图3 不同入口流量下流道样本1的流道变形及液体压力云图(w为1000μm,h为250μm)

3 试验测试

搭建了PDMS流道变形特性测试系统,图4为测试原理图。试验中,PDMS液态硅胶和固化剂(DC184,Dow Corning公司,美国)以9∶1的比例混合,将其覆盖到制备好的微流控模具表面完成去气后,放入80℃的真空干燥箱内加热40 min,将固化后的PDMS薄膜从模具表面轻轻剥离,并与玻璃基底表面完成不可逆封接,即得PDMS微流道样本备用。微量注射泵(WH-SP-04,苏州汶颢微流控技术股份有限公司,中国)用以提供不同流量的液体泵送,激光微位移传感器((LDP-10,舜宇光学科技集团有限公司,中国)和微型压力传感器(40PC015G2A,Honeywell公司,美国)用以测量PDMS微流道内不同测试点的流道变形特性和液体压力特性。微流道样本长度均为12 mm,分别测试了流道顶膜中线上间隔均为2 mm的5个测试点的流道变形量及液体压力值。同等试验条件下,分别进行3次测试,取其平均值作为测试结果。

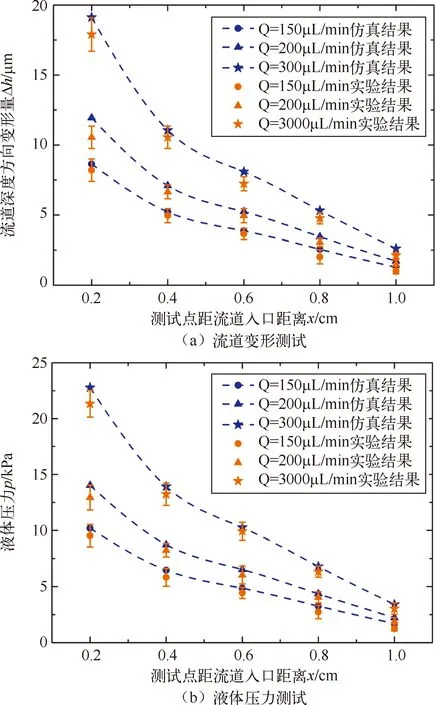

图5为入口流量Q为150μL/min时,不同结构PDMS微流道样本的流道变形及液体压力试验测试结果。由图可知,在流道入口处,测试点的液体压力最大,导致该位置的流道变形量也较大。随着测试点距离流道入口距离的增加,流道内液体的压力逐渐降低,流道变形也逐渐减小。与非弹性流道相比,弹性PDMS流道的液体压力呈现出明显的非线性。同时,对比不同结构的微流道样本可得,随着微流道宽深比α的增加(样本1的α为4,样本2的α为3.2,样本3的α为2.0),PDMS流道变形量也逐渐增加。试验结果与理论分析及仿真结果基本吻合,但受到试验环境和试验仪器精度的影响,试验结果也存在一定的偏差。

图6为不同入口流量下,PDMS微流道样本1(w为1000μm,h为250μm)的流道变形及液体压力试验测试结果。由图可知,随着入口流量的增大,相同测试点的流道变形量也逐渐增加,沿液流方向液体压力的非线性也逐渐增加,试验结果与理论分析及仿真结果基本吻合。

图6 不同入口流量下微流道变形及液体压力试验测试结果(w为1000μm,h为250μm)

4 结论

(1) 本文构建了压力驱动流下,矩形截面PDMS微流道内液体流动数学模型。

(2) 仿真分析和试验结果表明,在压力驱动流下,弹性PDMS微流道在流道深度方向存在较大变形,且在液流方向液体压力存在明显的非线性。

(3) 在入口流量相同的条件下,减小流道结构的宽深比α可以有效减小流道变形,改善液体压力的非线性。同时,降低PDMS与固化剂的比例,可以减小PDMS流道的弹性,改善系统性能。