基于三维激光扫描技术的采空区稳定性分析

2020-03-27翟盛锐张思敏

翟盛锐,张思敏,陈 纬

(华北科技学院 安全工程学院,北京 东燕郊 065201)

0 引言

近年来,我国对矿山资源的需求越来越大,矿井的开采强度越来越高,遗留下来许多未处理的采空区。采空区给正常采矿生产带来了极大的威胁,给深部铁矿资源开采利用,采矿工程计划执行带来极大困难。同时地下采空区严重威胁着矿山设备和人员的安全,也给矿山的爆破质量及爆破安全造成严重的安全隐患[1]。所以采空区的稳定性分析对于矿山安全来说至关重要。

在采空区探测方面,最主要的研究方法有现场探察、物探还有钻探[2-5]。但对于矿山隐覆盖采空区来说,这些方法探测效果并不理想。近年来,三维激光扫描技术在采空区探测方面发展迅速,许多学者对此进行研究[6-8]。 利用三维激光扫描技术获取的空间点云数据,可快速建立结构复杂、不规则场景的三维可视化模型既省时又省力[9]。基于三维激光扫描技术得到的隐覆采空区的具体数据,利用数值模拟软件FLAC3D的有限差分方法,对采空区的稳定性进行定量分析,为隐覆采空区后续处理提供了理论依据。论文以唐山市迁安某露天铁矿作为研究对象,首次采用国内自主开发的GLS-II钻孔式三维激光扫描仪,研究一个二十世纪五十年代左右遗留的不明采空区对周围岩层造成的影响。

1 采空区探测技术

1.1 三维激光测量技术

三维激光扫描又被称为实景复制技术, 被应用于许多领域,三维激光扫描系统在工作中会产生大量的测量数据,为三维坐标数据提供大量数据组[9]。三维激光扫描仪点云坐标测量原理如图1所示。实际测量中,三维激光扫描仪扫描出的点云坐标用三维坐标表示,其中XOY为横向扫面,与Z轴垂直。图1中S代表点P到点O距离、α代表扫描仪横向扫描角观测值、θ代表扫描仪纵向扫描角度观测值。

图1 三维激光扫描仪点云坐标测量原理图

根据图1可以得到任意点P的三维坐标表达式[10]为:

(1)

激光扫描系统的原始观测数据除了两个角度值和一个距离值,还有扫描点的反射强度,用来给反射点匹配颜色。拼接不同站点的扫描数据时,需要用公共点进行变换,以统一到同一个坐标系统中,公共点多采用球形目标或黑白标靶。

1.2 钻孔式三维激光扫描仪

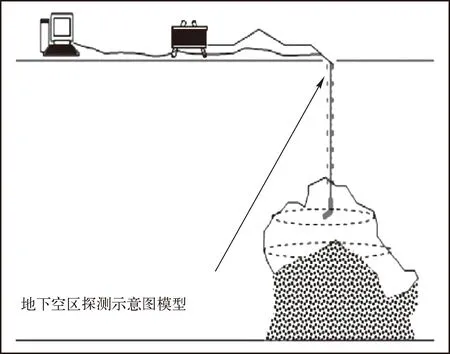

GLS-II钻孔式三维激光扫描仪是北京卓创科技有限公司自主开发的一款用于采场巷道、采空区三维建模的数据采集终端设备,具有携带轻便,操作简单、快速等特点。整套硬件设备于2017年11月开发完成并应用于工程实践中。该设备可架设在履带车上深入巷道及采空区内部,也可以连接延长杆探伸入采空区内部,没有繁杂的准备过程,扫描时间可调节,最长时间不超过2分钟,最快35秒即可完成一站数据扫描,点云数据量大,最快测量速度下,点数据量可达40万以上,可高度还原采空区内部形态。其工作示意图如图2所示。

图2 工作示意图

2 工程应用实例

2.1 测区概况

迁安市某露天铁矿采区于20世纪80年代开始露天开采,初采矿权范围仅为0.03 km2,原矿开采的深度为+158 m~+70 m,采矿许可证有效期一直到2011年,建设规模4.5万吨/a,目前原采矿权范围内矿体已经开采完毕。在此之后,企业开始向国家再次申请,以扩大矿区的开采范围,包括六条矿体。扩大矿区的矿区里估算磁铁工业矿的保有资源储量将近1799千吨,TFe29.65%,mFe25.81%,矿区整体控制的内蕴经济资源量约329千吨,TFe28.51%;已判别的内蕴经济资源量大概1470千吨,TFe29.81%,mFe25.81%。

此露天铁矿的开采开拓方案一律采用公路汽车运输。土方车道利用的是内螺旋布置。采矿工艺包括了穿孔,爆破,装载,运输等环节。露天矿采场采用缓工作帮,矿岩分爆分采,工作台阶坡面角达75°,方式为自上而下逐水平分层开采。矿山主要矿量集中在-100 m中段,设计开采范围为-100 m水平以上。露天矿山基建时间为30.0个月,开采服务年限8.0 a。

此露天矿采空区位于露天铁矿矿坑(-80~-100 m)西北方向1000 m,500 m内有一尾矿库,附近有土方车道,交通便利。在采空区地面,覆盖有薄层与中层砾石,为了更好的进行充填方案设计,矿山方将对其进行现场探测。

2.2 采空区探测成果及分析

2.2.1 探测成果

本次实验测量使用可承重式线缆下放测量探头,为方便线缆下放,在测量施工前焊接一个滑轮。了解主钻孔孔口现场情况,为设备安装及下放方案的制定提供依据。现场测量人员分为两组,一组负责探头下放工作,一组在地面使用控制器实时观察下放探头的情况,指导探头下放,避免发生意外。将扫描数据导出,进行建模工作,并进行成果提取整理。

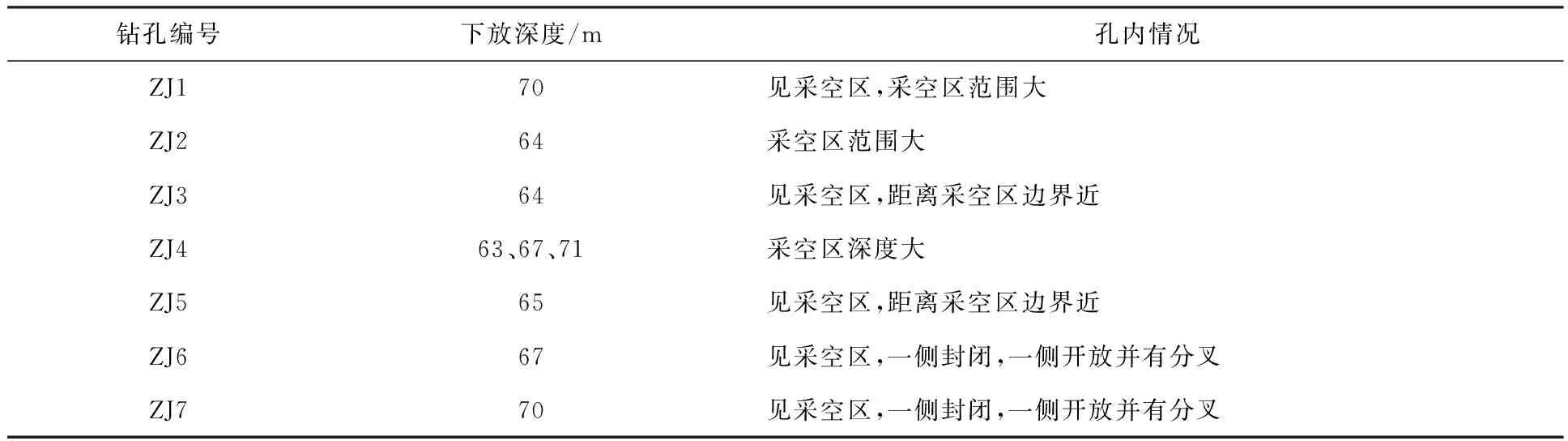

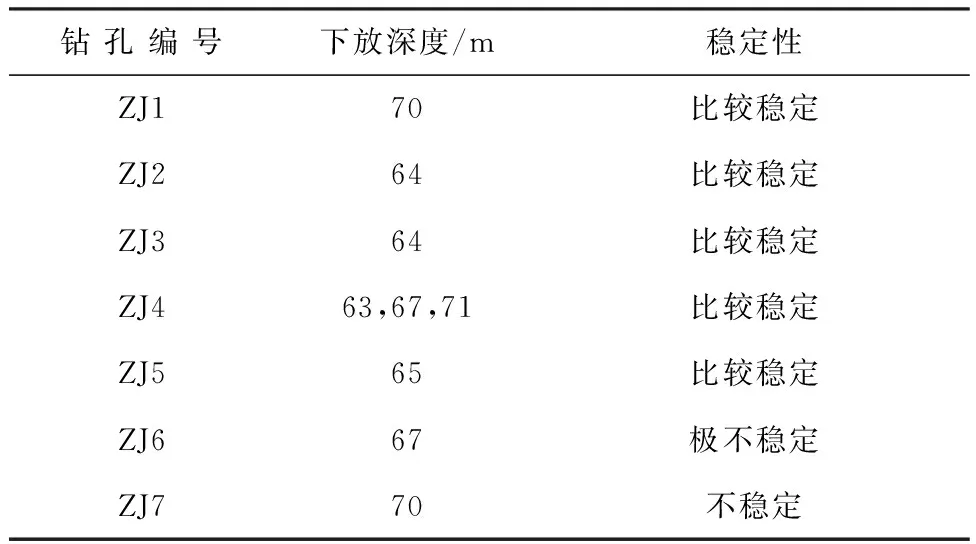

此次测量作业共测得7个钻孔采空区,其位置布置如图3所示。测量所得的钻孔情况如表1所示。扫描结果如图4所示。

2.2.2 模型建立

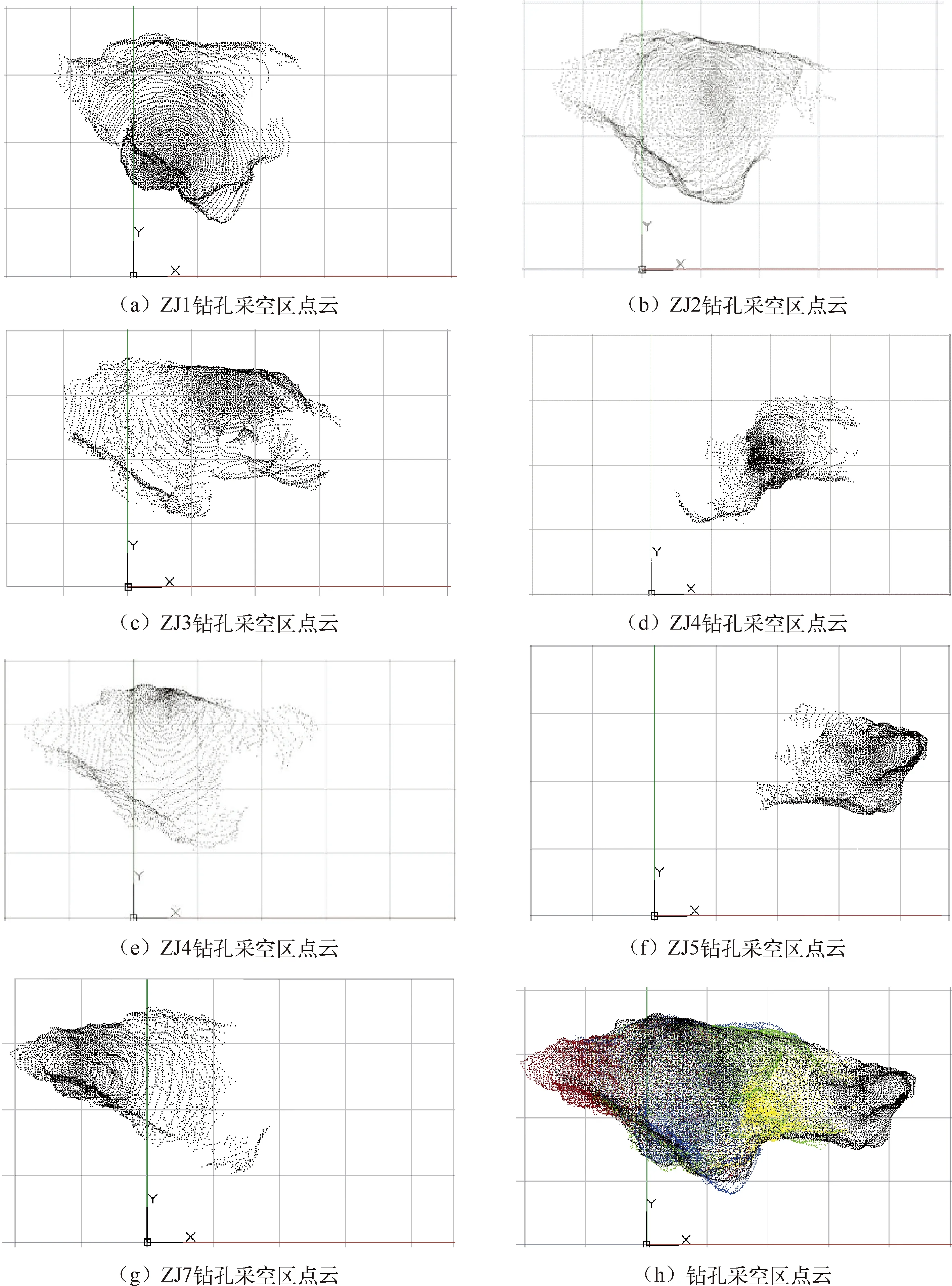

基于三维激光扫描出来的点云并不能直接用于模拟分析,还必须借助建模软件进行三维建模。Geomagic studio软件是一款逆向建模软件,可由三维激光扫描仪扫描出来的点云数据(.XYZ)文件格式,生成准确的数字模型。将本次扫描点云文件导入Geomagic Studio软件,首先进行点阶段的处理,主要操作有着色数据清理,减少噪音,采样,三角化来过滤点数据,消除点云的重叠部分,有时候必须手动进行消除多余点云,然后进入多边形处理阶段,操作主要有基于曲率孔的填充,进行多边形编辑,对边界进行修复,创建特征等,达到光滑曲面、净化边界线的目的,建模图形如图5,然后输出“.DXF”格式文件,等待进一步的处理。

图3 钻孔位置布置

表1 钻孔情况一览表

图4 钻孔各采空区点云图

图5 采空区三维模型

3 采空区稳定性分析

3.1 基于实测模型的物理模型建模

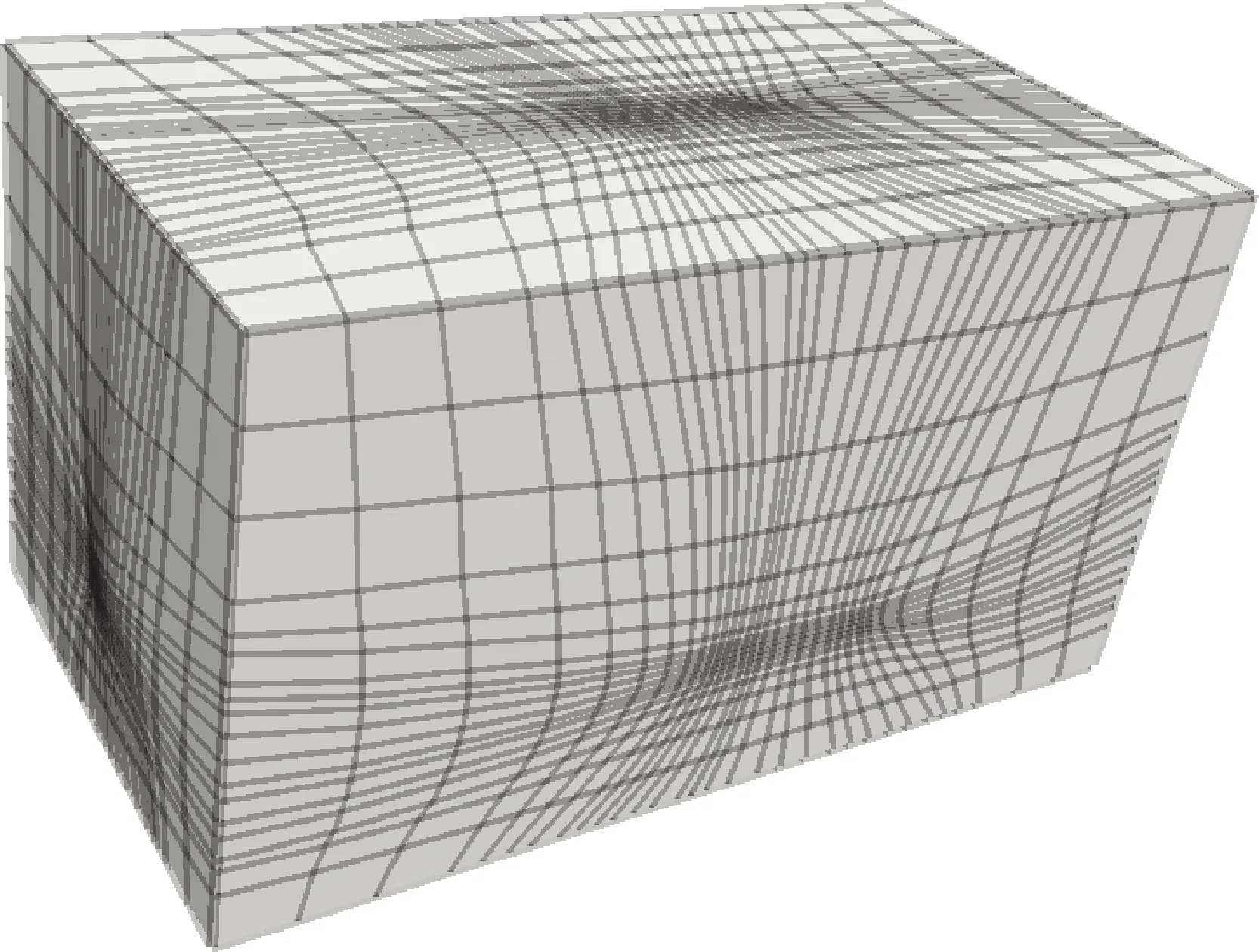

计算范围沿X轴正方向100 m,沿X轴负方向为80 m;沿Z轴负向30 m,正向70 m;沿Y轴正方向60 m,负方向40 m作为模型边界。整个模型共划分11160个单元体和12768个节点,其中采空区部分采用空单元模拟处理。

使用CAXA实体软件对模型进行布尔运算后得到的模型如图6所示。

图6 布尔运算后截面图

输出为“.stl”格式文件,导入FLAC3D进行进一步处理。

经过Building Blocks处理后模型如图7所示。共划分为32×21×19网格组。

图7 三维计算模型网格划分示意图

(1) 边界条件设定

在模型的左右边界、前后边界及底部边界采用零位移边界条件,上边界为自由边界,具体处理如下:

zone face apply velocity-normal 0 range group 'East' or 'West'

zone face apply velocity-normal 0 range group 'North' or 'South'

zone face apply velocity-normal 0 range group 'Bottom'

在本次FLAC3D数值计算中本构模型采用的是弹塑性本构模型,破坏准则利用Mohr-Coulomb准则。

(2) 模拟采用的物理学参数

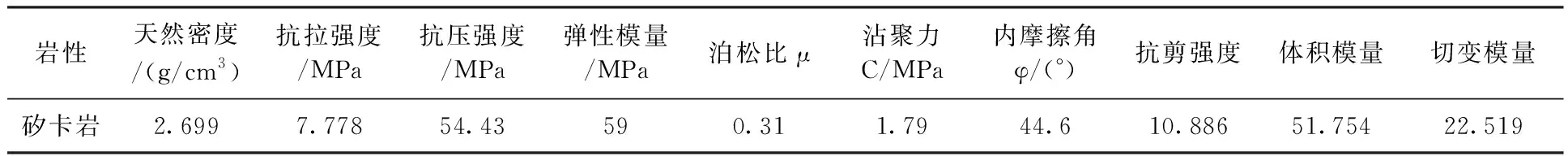

表2 岩石力学参数表

(3) 初始应力平衡:

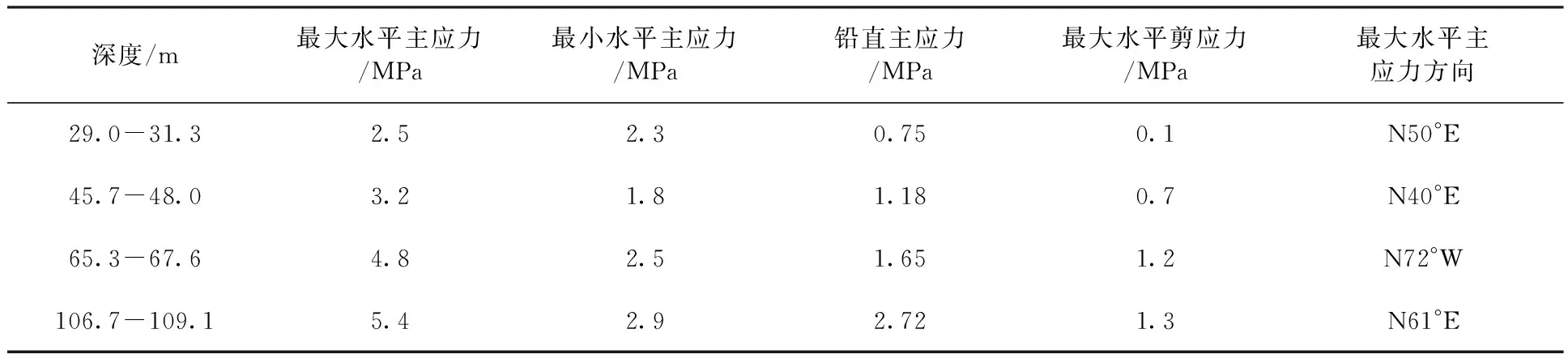

表3 应力场参数

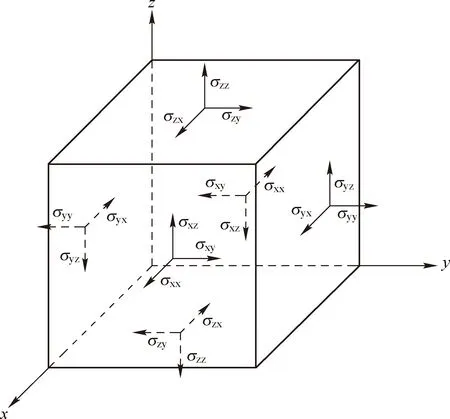

图8 FLAC3D应力示意图

取水平平均应力3.6 MPa,垂直主应力值2.72 MPa,约等于上覆岩层的自重应力,最大水平主应力方向为采空区长轴正方向。

重力g取9.81 m/s2。

图9 FLAC3D采空区数值分析示意图

建立网格模型和设立边界条件之后,按照此

模型所在的深度施加自重荷载,使其在自重应力作用下达到稳定,模拟围岩的初始自重应力场,之后再清除由初始应力造成的历史位移数据。在采空区数值计算中,需要按照实际开采的顺序每一循环模拟一次开挖步骤,由于完全模拟实际开采的过程需要大量的时间和精力,在此次露天铁矿采空区数值计算中是完全没有必要的,为此,在本此数值计算中,模拟此采空区开采步骤为一次性开挖,计算公式如下[11]:

f=(σ1-σ3)-2Ccosφ-(σ1+σ3)sinφ

(2)

式中,f为函数;σ1为最大主应力;σ3为最小主应力;C为岩体粘结力;φ为摩擦角。

当式(2)中f值小于0时,岩体将会发生剪切破坏。在本案例中,在稳定的应力水平下,当岩层达到屈服极限后,将会产生塑性变形,而在拉应力的状态下,当拉应力大于岩体的抗拉强度时,岩层将会产生拉伸破坏。

3.2 数值计算结果及分析

3.2.1 三维采空区位移特征及分析

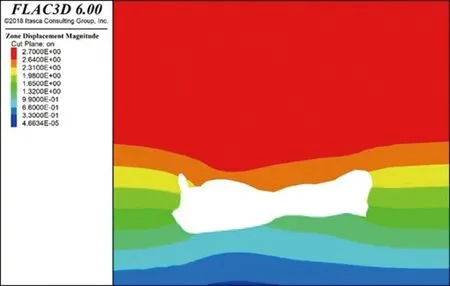

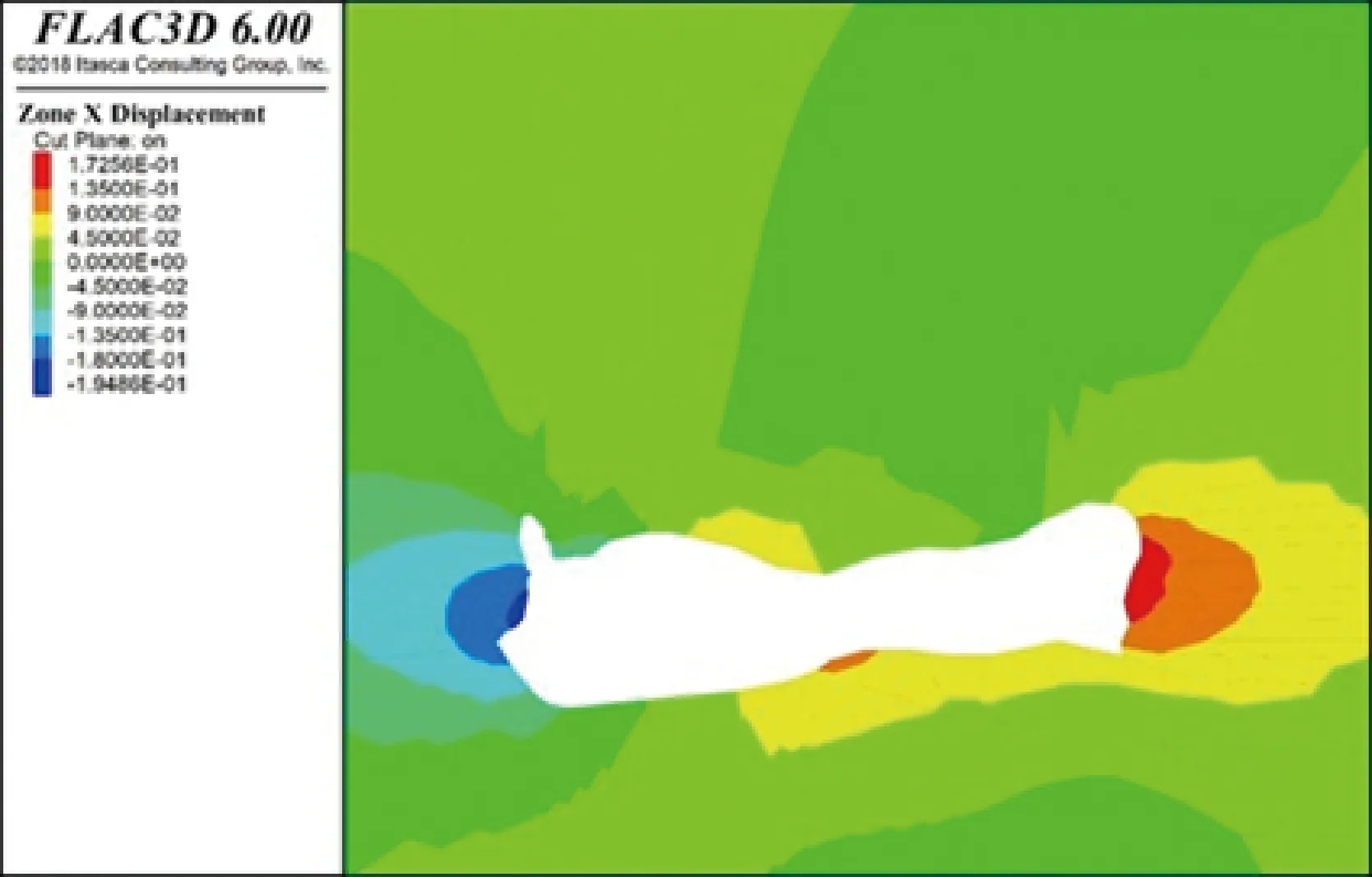

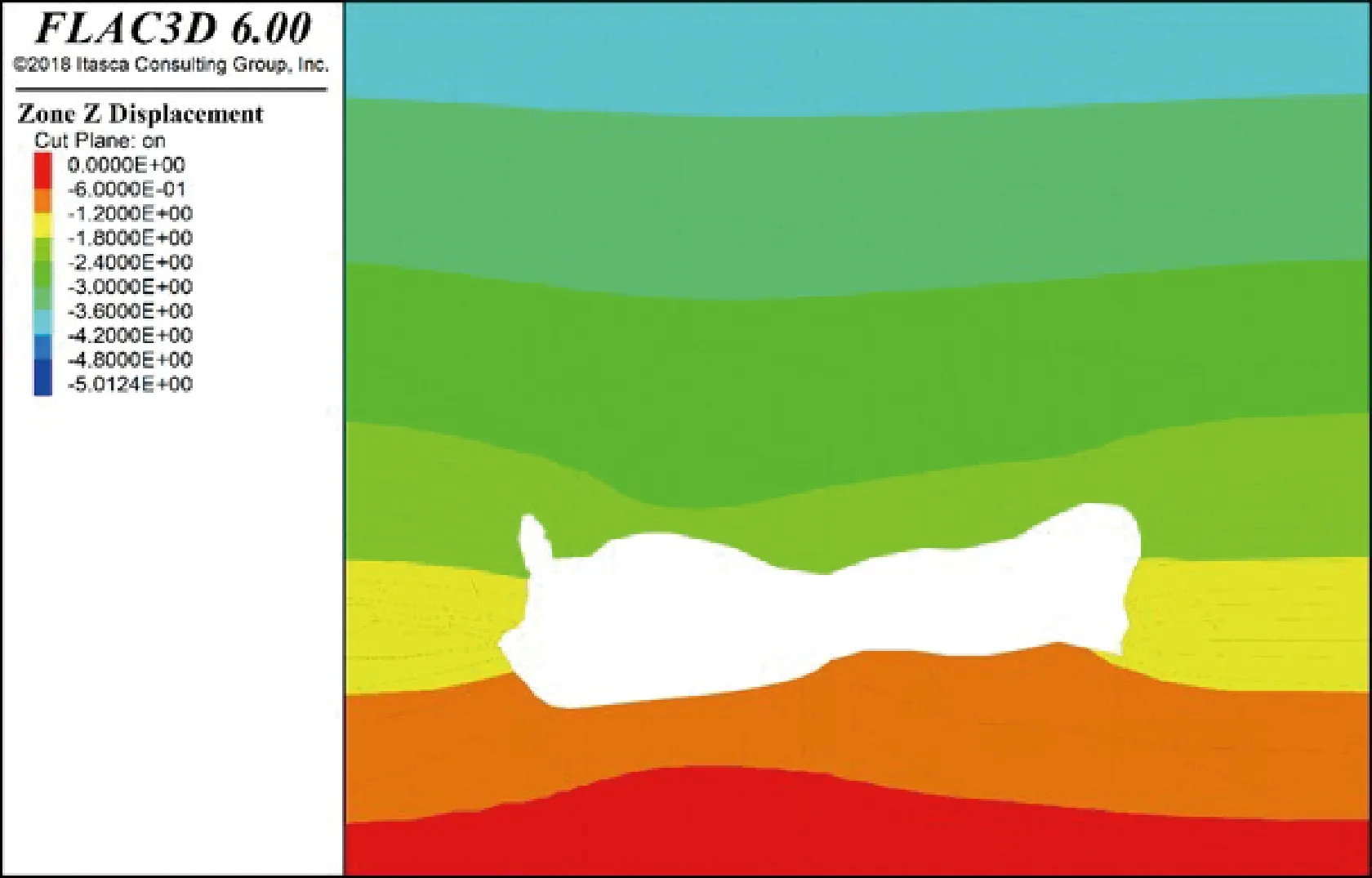

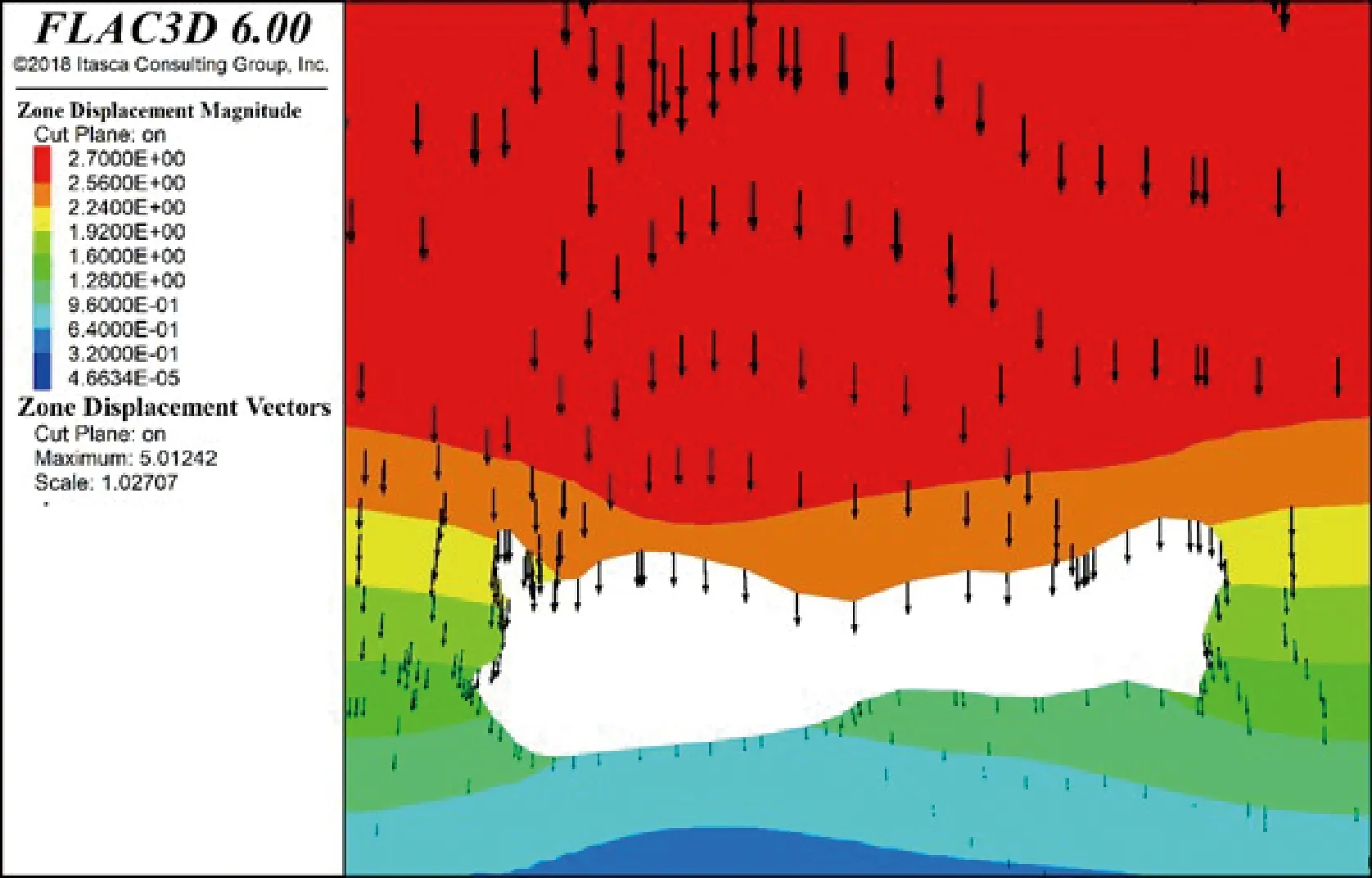

图10为采空区形成之后的长轴方向围岩的总位移分布图。图11为采空区开挖后围岩水平方向的位移分布图。图12为采空区开挖后围岩的垂直位移分布图。Cut plane:(6.44228,22.4524,23.2682)。

根据以上图例可以得知,在采空区进行开挖之后,垂直方向采空区的顶部、底部出现了最大位移变化,水平方向的最大位移主要在采空区的两侧中心位置,由图13的速度矢量图可见,围岩的运动趋势在顶板表现最为明显,然后是两边。

图10 采空区长轴方向围岩位移云图

图11 长轴X方向围岩位移云图

图12 长轴Z方向围岩位移云图

图13 速度矢量图

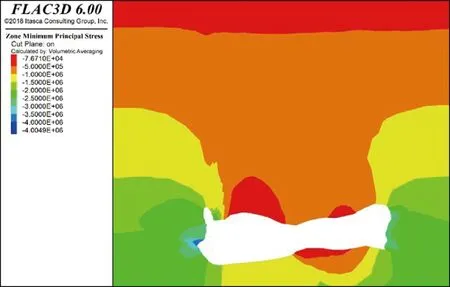

3.2.2 三维采空区应力特征及分析

如图14和图15所示,采空区形成后拉应力主要集中的地方是采空区的顶部,最大值为2.4 MPa,低于围岩的单轴抗拉强度值7.78 MPa,此时的围岩尚未到拉伸破坏临界状态,围岩比较稳定。

图14 空区围岩最大主应力云图

图15 空区围岩最小主应力云图

3.2.3 三维采空区破坏特征及分析

采空区形成之后,围岩总体产生了零星的塑性破坏单元,围岩的主要表现为剪切破坏。在采空区疑似矿柱的位置出现了较多的塑性破坏单元,这些破坏单元主要集中在采空区的顶板位置,通过图示可见,整个采空区正处于一个比较稳定的状态,在围岩极不规则的地方,塑性破坏单元越集中。

图16 采空区长轴方向塑性区分布图

图17 采空区疑似矿柱附近塑性区分布图

3.2.4 采空区稳定性预测分析

FLAC3D模拟计算分析表明,采空区开挖后,采空区顶板位置有明显的弯曲变形迹象,底板位置出现拉应力,部分围岩出现了塑性破坏单元,整个采空区西南方向的变形大于东北方向。

根据位移图可以得知,当采空区形成之后,顶板最大总位移量达到了460 mm,即为采空区整体最大沉陷量,X方向两帮位移最大可达34 mm,在Z轴方向上最大位移可达380 mm。预测疑似矿柱破坏后,将会影响周围岩层,从而使ZJ6附近的岩层受岩石内力影响发生位移,将加大破坏区域。

根据FLAC3D模拟分析统计探测钻孔周围岩层的稳定性,可以得到下表:

表4 周围岩层的稳定性

根据表4所示,采空区的存在已对周围岩层造成了一定的影响,需要对其进行治理。

4 结论

(1) 钻孔式三维激光扫描仪可以快速获取采空区准确的形状、大小、位置信息。在实地进行三维测量后,得到迁安市某露天铁矿附近的历史遗留采空区的详细数据。数据表明,使用三维激光扫描仪扫描采空区范围效果显著,实地测得的采空区体积达7414.079 m3, 采空区长轴最长有64 m,整个采空区的高度达26 m,短轴方向达17 m。采空区结构极其复杂,表面凹凸不平,棱角多,这对后面的数值计算造成极大困难。东北方向钻孔标记ZJ6位置附近存在疑似矿柱的岩体。测量发现此岩体为圆柱体,直径约为3 m,高约为5 m。

(2) 本论文数值计算阶段,使用了CAXA实体设计软件完成网格组的布尔运算,而后导入FLAC3D的Building Blocks(新嵌网格生成器)板块,生成网格组,利用Model pane编辑网格后进行相关计算的方法,克服FLAC3D软件在建模方面的缺陷,成功完成了采空区周围岩层的位移、破坏单元模拟。

(3) 研究露天铁矿采区地下采空区上覆围岩受采空区影响的变形特征情况与分布规律,得出了现露天铁矿采区地下采空区正处于一个比较稳定但仍存有较大风险的状态,围岩有剪切破坏单元的产生,以及采空区顶板有沉陷趋势。