超低排放改造中低氮燃烧系统燃料调整控制策略优化

2020-03-27金旭,邓林

金 旭,邓 林

(1.攀枝花钢钒有限公司 冷轧厂设备室,四川 攀枝花 617000;2.攀钢集团攀枝花钢钒有限公司能源动力中心,四川 攀枝花617023)

我国的发电厂一般火力发电较多,随着工业生产和民用需求的快速发展,社会对电的需求越来越大。其中发电厂用煤粉和高炉煤气、焦炉煤气混烧锅炉,存在飞灰可燃物高,蒸汽耗电高等问题,严重影响锅炉运行的经济性,且锅炉外排烟气极容易导致烟气中NOx 超标,废气排放无法满足国家制定的污染物排放最新标准,对环境造成极大的危害。

1 混烧锅炉燃烧器及燃料自动调节现状

1.1 燃烧器结构不合理,导致锅炉热效率下降,烟气外排不达标

工业锅炉为DG130/39-3 型煤、气混烧的130T/H 锅炉,作为锅炉重要组成部分的燃烧器,将燃料和燃烧所需要的空气按一定的比例、速度和混合方式经喷口送入炉膛,保证燃料与空气充分混合、及时着火、稳定燃烧和燃尽。

工业锅炉本体四角分别设置一个燃烧器,共计4 个燃烧器。单个燃烧器位于锅炉标高9410mm 处,共有9 层喷口,从上至下的顺序为:三次风喷口、上层高炉煤气喷口、一次风(煤粉)喷口、二次风喷口、一次风(煤粉)喷口、下层高炉煤气喷口、一次风(煤粉)喷口、点火焦炉煤气喷口、焦炉煤气喷口。

锅炉燃料结构调整为纯烧煤气运行后,锅炉结构尺寸并未作适当调整,因高炉煤气热值低,随高炉煤气量的增加,燃料发热值和炉膛理论燃烧温度均降低,从而使锅炉的出力下降。锅炉达不到130t/h 的额定负荷,热效率显著下降。同时,随着焦炉煤气烧量增加,130T/H 锅炉烟气NOx 含量将上升,存在一定的环保风险。根据锅炉烟气季度监测,锅炉随着焦炉煤气烧量提升,烟气NOx 将随比例上升。焦炉煤气烧量与NOx 比例下表所示。

表1 锅炉内煤气燃烧量

1.2 燃料调节自动化品质低

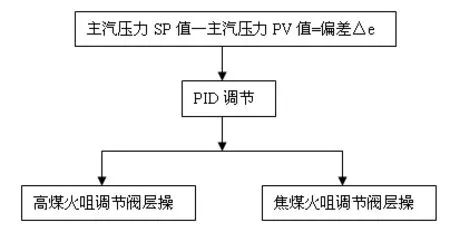

工业锅炉正常生产情况下,燃料调节采用的串级PID 调节。

图2 调节原理框图

由于高炉煤气及焦炉煤气的稳定性受到炼铁高炉及炼焦炉生产状况的影响,导致高炉煤气、焦炉煤气流量检测不准确,不能真实反映锅炉燃料调整过程中煤气燃料投入量的变化,同时,由于通过调整每种煤气燃料火咀调节阀层操开度来控制进入炉膛燃烧的燃料量,从而使PID 调节通道的时间滞后较长,增加了调节过程的不稳定性。另一方面,煤粉量不能在PID 自动调节控制系统中实现自动调节,在生产过程中,一旦燃烧量发生变化,反而成为煤气自动调节过程中的一种无法修正的干扰量,从而使混烧锅炉的燃料自动串级调节系统稳定性、及时性较差,调节余差过大,导致燃料自动调节系统稳定性、实用性较差,燃料调节基本通过大部分时间是手动调整。

工业锅炉风量的配比关系,则以尾部烟道飞灰可燃物为调整对象采用了一次风氧量调整、二次风定风压方式,即一次风根据烟气中氧量增减风量,各层二次风开度开到一定的开度(焦煤二次风开40%、高煤二次风开20%、专用二次风开15%)。

混烧锅炉自1990 年投产后,燃料系统中一次风管经常堵塞、飞灰可燃物一直保持在28%~35%,2004 年,随着国家对锅炉烟气排放对环境污染的重视和严格管控,混烧锅炉停止使用煤粉燃料而以焦炉、转炉混合煤气以及高炉煤气作为燃料,虽飞灰可燃物有所下降(基本维持在16%~20%),但烟气中含氧量及NOx 上升,烟气中飞灰可燃物离同行业(小于10%)差距较大。现锅炉烟气排放执行新标准、且严格控制生产成本,因此,对锅炉燃烧器进行低氮改造,及时优化改造后纯燃气锅炉的燃料自动调节,对于提高锅炉的经济性及达标排放具有重要的意义。

2 低氮改造及控制策略优化

结合集团公司整个燃气结构变化形式,对混烧结构的锅炉在纯烧煤气工况下的燃烧器结构和燃料自动调节控制功能进行了如下改进:改进燃烧器结构及安装位置。针对现有以焦炉、转炉混合煤气以及高炉煤气作为燃料的工况调整锅炉燃料调节及配风操作方式,提高锅炉效率,降低热损失,降低烟气外排NOx浓度。

2.1 改变燃烧器位置及结构

新燃烧器以焦炉、转炉混合煤气以及一定量的高炉煤气作为燃料,锅炉原燃烧器整体高度5142mm 和截面不变,单个燃烧器位于锅炉标高8390mm 处,锅炉燃烧中心下移约1020mm,从而使从锅炉底部进入炉膛燃烧的燃料燃烧过程加长,有利于燃料的完全燃烧。

新燃烧器根据低氮燃烧的工艺要求对喷口进行了重新布置,设置五层喷口,在距离最上层煤气喷口1.9 米设置一层高位燃尽风喷口,燃烧器喷口布置从上往下依次为燃尽风、上部高炉煤气、燃用焦炉煤气、下部高炉煤气、点火焦炉煤气。

图3 新燃烧器结构

燃烧器采用分级燃烧方式,焦炉煤气(包括点火焦煤)采用喷射型燃烧器喷口,形成单个喷口的分级燃烧,能有效解决焦炉煤气喷口的结焦和堵塞问题。根据高炉煤气发热值低、含氮气较多且不易稳燃和燃尽的特点,高炉煤气采用格栅式喷口,煤气在喷口内隔板之间被热风预热,喷入炉膛时能与热风充分混合,使煤气及时着火稳燃,有效提高高炉煤气的燃尽,达到缩短火焰长度的目的,而高炉煤气本身燃烧温度低,能有效的降低NOx排放。

在燃烧器上部增加布置了一层燃尽风,上部燃烧区内氧量充足,但此处温度较低,不会生成过多的NOx。而燃尽风层喷口向上倾5 度,相当于尽量拉开了燃尽风的高度,能有效的降低NOx 排放。

2.2 燃料调节的调整

燃料调节的主调节回路以过热蒸汽压力设定SP 值—过热蒸汽压力设定PV 值=偏差△e 进行自动调整,根据减小偏差△e 变化的方向对燃料控制发出燃料调节指令,这个指令经过与人为设置的燃料指令高、低限制值即燃料自动控制的范围相比较,判断出此时燃料自动控制回路处于增燃料过程还是减燃料过程。

增燃料过程就依次逐步投入燃用焦炉煤气、上部高炉煤气、下部高炉煤气,每投入一层燃料时,将该层燃料投入量与这种燃料的热值系数相乘,计算出该层燃料的总热值,再将已投入燃料层的总热值相加成为燃料实际总热值,与设定主蒸汽压力的对应需求热值相比较,如果燃料需求热值>燃料实际总热值,则燃料调节系统再自动投入下一层燃料,直至燃料需求热值=燃料实际总热值,燃料调节系统达到一种平衡状态。如果燃料需求热值<燃料实际总热值,则燃料调节系统逐步减小层燃料调节阀的开度,减少该层燃料量的投入,直至燃料需求热值=燃料实际总热值,燃料调节系统达到一种平衡状态,减燃料过程就是增负荷过程的逆过程。

2.3 根据工艺变化,改进炉膛内配风操作

2.3.1 锅炉炉膛内总风压操作

锅炉送风调节原采用以送风量为PV 的单回路PID 调节,现改为以锅炉尾部烟气氧含量参数为主调PV 值、送风压力为副调PV 值的串级回路PID 调节,逐渐调整送风机入口风门,使二级空预器出口风压达到1600Pa,然后将风压设置为自动,当增减一、二次风时,送风机自动调整入口开度,使总风压保持在1600Pa 左右。

2.3.2 跟随投入的煤气燃料量自动调整的二次风调节

在锅炉燃料调整过程中发现:煤气调节阀与对应二次风调节阀开度存在一定比例关系,焦炉煤气调节与焦煤二次风调节阀开度比例为1:1.5,高煤调节阀(上、下)与高煤(上、下)二次风调节阀在接近1:1,只需要将总风压设置在1300Pa 即可,烟气中CO 和NOx 均可以受控。

3 结语

对锅炉燃烧器进行低氮改造,及时优化改造后纯燃气锅炉的燃料自动调节、锅炉燃料配风控制,提高锅炉的热效率。满足环保达标排放国家指标。