基于试验数据的金属机体结构WFD 评定

2020-03-27刘海涛

刘海涛,何 彧

(航空工业西飞民机,陕西 西安 710089)

为延长设备的使用寿命,金属机身结构设计必须确保其具有足够的耐久性[1],而广布损伤问题是影响续航的重要问题[2]。为此开展了金属机身等直段疲劳试验。在试验进行到50000 多次循环时,发现多个框在相近的部位断裂,在后续的试验检查中,连续发现其它框在相同部位也出现裂纹或断裂。

针对该试验损伤情况,进行了有限元应力分析,发现断裂处框应力水平很高,是发生疲劳断裂的主要原因。由于多个框都发生断裂,是一个典型的多元件损伤情况,经应力比较分析,这些框应力水平相近,且结构细节相同,因此根据广布疲劳损伤(WFD)敏感结构判定原则,可判断为多元件(MED)敏感结构。

根据该等直段疲劳试验中,框出现裂纹或断裂试验寿命数据,采用试验特征寿命计算方法[3],计算出框断裂平均寿命。通过对断框结构的有限元模拟分析,可见某一框断裂后,对相邻框的影响较小,模拟分析还表明试验件在多个框断裂后,仍能承受要求的剩余强度载荷。为验证该分析推论,在剩余强度试验中保留了所有断框损伤,最终通过了试验验证。因此框断裂特征寿命可保守地作为该WFD 敏感结构平均行为NWFD[4]。根据框结构的可检性,可以确定出检查起始点(ISP)和结构维修点(SMP),从而完成机身框结构的WFD 评定。

1 试验描述

在金属机身研制过程中,为研究结构细节设计特性,开展了机身等直段疲劳及损伤容限研发试验。试验件选取真实飞机机身22 号框位至28 号框位(其中包含机身对接结构)作为试验考核区域,考核区两端各增加3 个半框位用于试验件支持及载荷过渡,试验件及试验支持加载情况。

试验载荷谱依据机身此处对接框位的载荷谱通过等损伤折算得到的,为简化试验加载,试验载荷谱为等幅谱。疲劳载荷工况为综合工况,试验时同时施加增压载荷和弯矩载荷,一次加载循环代表一次飞行起落。

图1 等直段试验件及试验加载支持图

在试验进行至57000 次循环时,停机检查发现试验件左侧的24、25、26、28 框在第13 长桁位置处断裂。试验进行至58000 循环时,停机检查发现左侧23 框在第14 长桁位置处断裂;由于目视检测可能无法发现全部裂纹,所以进行超声波涡流检测,检测后发现左右两侧22 至28 框之间在13、14 长桁位置处出现多处裂纹,框损伤典型情况见图2,具体数值见表1。

图2 框损伤情况照片

表1 框试验寿命

60000 次循环裂纹扩展试验完成以后进行两种工况的剩余强度试验,一种是纯气密工况;一种是气密压力和飞行载荷组合的综合工况。两个工况剩余强度试验过程加载平稳,无异常声响及现象发生,试验结束后进行全面检查,未发现结构产生进一步的损伤。

2 损伤分析

为分析框损伤产生原因和框断裂对相邻框及附近蒙皮的影响,建立等直段试验件多个损伤状态下的有限元模型,采用试验支持方式进行有限元模型约束,施加试验载荷进行分析计算。

2.1 有限元应力分析

根据应力计算结果,通过图3 框应力分布图可以看出在框断裂处靠内缘条一侧应力显著偏高,且在断裂处有框腹板与长桁角片的连接钉孔,因此该部位是疲劳薄弱部位。

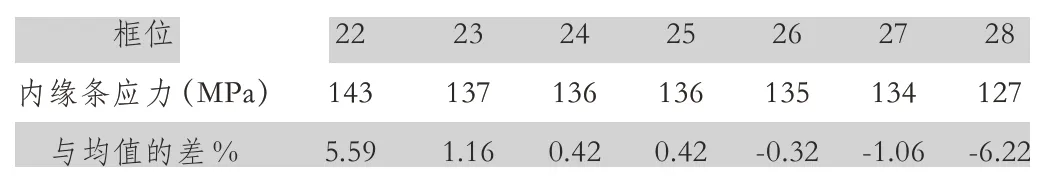

整个考核段各个框的应力分布见图4,试验件结构以及试验加载左右对称,对各个框在左侧地板上第二个长桁间距处的应力水平值进行统计,内缘条的应力值统计结果见表2,通过图4和表2 的整个考核段各个框的应力比较图可以看出等直段区域框的应力水平相当,由于各框结构形式相同,金属机身等直段壁板结构属于MED 结构。

图3 框应力分布图

图4 一侧框应力比较图

表2 框高应力区内缘条应力统计

2.2 框断裂后影响分析

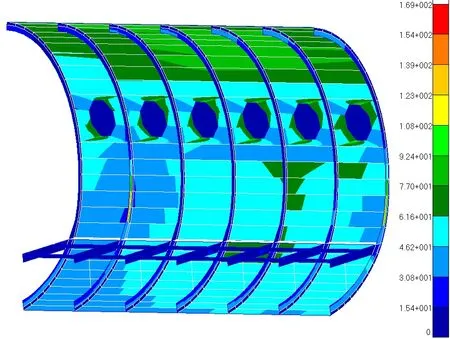

为评估框断裂对等直段试验件的影响,分别建立一个框断裂后的有限元模型(图5)和多个框断裂的有限元模型(图6),比较可见:框断裂后相邻框的应力值没有显著提高,且多个框断裂后蒙皮的应力水平没有显著提高,可确保结构满足剩余强度要求[5]。

图5 一根框断裂后应力分布图

图6 多框断裂后应力分布图

3 WFD评定

3.1 WFD 敏感结构区域判定

试验损伤情况表明等直段试验件多个框结构出现损伤,损伤区域集中分布在框的12 长桁至14 长桁之间,结合有限元应力分布情况可以判定该区域为WFD 敏感结构区域。试验件左右两侧的结构和载荷相同,可将左右两个区域分别统计计算。

3.2 试验特征寿命计算

根据广布损伤评定原则需确定WFD 结构平均寿命行为,针对试验结果计算疲劳特征寿命。对于n 个试件其中有r 个试件破坏时,特征寿命的估值通过下面公式计算:

r——试验中破坏的试件数,本次分析所有的考核框均保守以最后破坏计算。

α——材料参数,对于铝合金取4。

Ni——框的寿命数据,采用表1 中的数据,对于首次检查框已断裂的框,取上次检查的循环寿命,对于检测到裂纹但未完全断裂的框,取首次检查到裂纹的寿命值作为寿命数据,对于未发现裂纹的框,取60000 次循环寿命(不完全寿命)进行计算。

分别计算左右两侧框的特征寿命:

(1)左侧框特征寿命为:55142 次循环。

(2)右侧框特征寿命为:59135 次循环。

3.3 ISP 和SMP 的确定

为验证该广布损伤结构的剩余强度,试验时保留所有框的损伤进行,结果表明等直段试验件结构能够满足剩余强度要求,因此可保守以疲劳的特征寿命作为WFD 平均行为的判定,制定损伤容限评定的起始检查点(ISP)和结构维修点(SMP)。金属机身框结构损伤属于可检且易检结构,根据通告分别计算左右两侧框的ISP 和SMP[6],见表3。

表3 起始检查点和结构维修点

通过表3 可见左侧框的ISP 和SMP 比右侧小,在进行WFD评定时选择小值作为整体框的ISP 和SMP。

4 结论

本文在金属机身等直段疲劳试验结果的基础上,通过对一个典型MED 结构中相邻框结构疲劳寿命分析处理,从而对该结构的WFD 平均行为进行评定,可以推广应用到其它MED 类WFD 敏感结构的评定中。