微合金非调质钢在汽车零部件生产中的应用

2020-03-27李新平赵韩飞姚孝寒

李新平,赵韩飞,熊 剑,姚孝寒,高 原

(江西恒大高新技术股份有限公司,江西 南昌 330096)

国内微合金非调质钢已广泛应用于连杆、控制臂等汽车零部件,非调质钢是伴随国际上能源短缺而发展起来的一种高效节能钢,与调质钢相比具有简化生产工艺流程,提高材料利用率,降低能耗和制造成本(25%~28%)的优点[1]。非调质钢在汽车行业的应用已日趋广泛[2]。拒不完全统计,目前我国非调质钢的年用量在10 ~15 万吨,其中汽车行业的年用量就达5 ~8万吨。非调质钢已先后经历了铁素体-珠光体型、贝氏体型、马氏体型等三个阶段的发展,目前工业上最广泛应用的是铁素体-珠光体型非调质钢,铁素体-珠光体型非调质钢现广泛应用于连杆、控制臂、曲轴等汽车零部件。本文根据笔者近年来对非调质钢应用于连杆、控制臂、曲轴等汽车零部件的一些生产经验和技术成果,以及生产过程中的一些技术问题做探讨分析,为国内非调质钢在连杆、控制臂、曲轴等的广泛应用提供参考。

1 非调质钢在连杆生产中的应用

1.1 连杆用非调质钢

连杆是发动机的重要零件,它的作用是连接活塞和曲轴,使活塞的往复运动变换成曲轴的旋转运动,受到拉伸、压缩和弯曲应力及交互疲劳载荷作用[3]。在我国,应用非调质钢最成功的零件是汽车发动机连杆。使用的非调质钢数量最多,约占全国非调质钢生产总量的一半。例如,上海大众汽车连杆使用的非调质钢是30Mn2VS;江铃汽车连杆使用的非调质钢是35MnVS;天津大发TJ370Q、TJ376Q 发动机连杆使用的非调质钢是进口S43CVS1;广州标致汽车连杆使用的非调质钢是引进法国的45M5UA2。

1.2 连杆的锻造工艺性

图1 是汽车发动机连杆,所用非调质钢为35MnVS。连杆锻造工艺流程为:

下料—中频加热—滚锻—制坯—预锻—终锻—切边—风冷—抛丸。

1.3 连杆锻造过程中的影响因素

1.3.1 原材料化学成分的影响

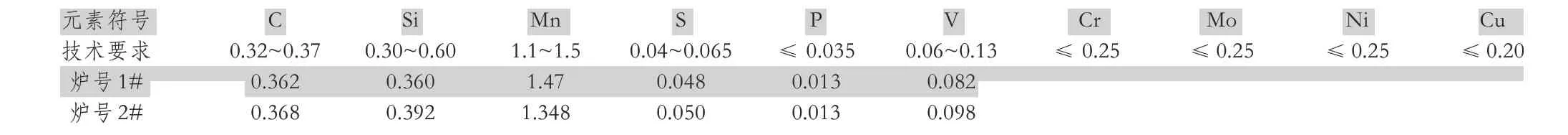

表1 是连杆用钢35MnVS 的化学成分技术要求,此批连杆用钢有炉号有两种。

从表1 可以看出,此两种炉号的原材料均符合技术要求。但是在生产中发现,锻造并鼓风冷却后,检测其金相组织,经锻造的炉号1#的35MnVS 连杆不能超过500 转/min 的冷速进行风冷,否则,金相组织出现大量异常,硬度也偏低。而经锻造的炉号2#的35MnVS 连杆则可用800 转/min 的冷速进行风冷,金相硬度都符合要求。从表1 中可以看出,炉号1#钢比炉号2#钢中的V 含量低0.016%,在锻后冷却过程中,V 的碳化物弥散析出,可以阻碍奥氏体的再结晶过程,细化晶粒。炉号1#钢的V 的这方面作用较弱,晶粒相对粗大,冷速较快时,易产生魏氏体组织。

1.3.2 锻造加热温度的影响

提高锻造加热温度,即提高奥氏体化温度,可使V、Ti 的固溶量增大, V、Ti 的碳氮化物逐渐溶入奥氏体中,大量溶解的微合金碳氮化物在冷却过程中弥散析出,可提高钢的强度和硬度。连杆的锻造加热温度控制在不超过1200℃较为合理,若超过此温度,奥氏体晶粒度迅速长大,导致风冷后晶粒度不合格,强硬度降低,韧性下降。下料直径不能太大,当坯料有效厚度较小,内外容易达到锻造温度并且均匀。

1.3.3 风冷对锻件质量的影响

在锻后风冷过程中,风冷速度对于组织的转变有显著的影响,工件的最终组织性能很大程度取决于冷速控制。其确定了铁素体和珠光体的分配情况,形态,铁素体晶粒度大小,珠光体片层间距等。

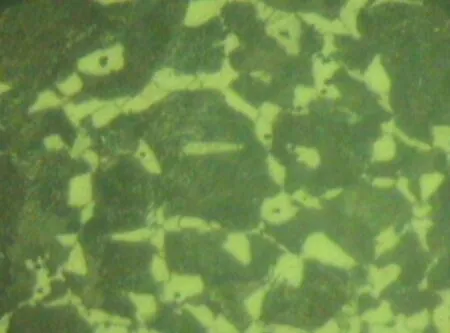

图1 为连杆经锻造成型后,不合理风冷时的金相组织照片,零件组织产生了大量贝氏体组织。这是由于风量太大导致冷却速度过快造成的。生产中也发现,当冷却速度低于40℃/min 以上,硬度往往达不到要求。由于冷却缓慢,相变过冷度较小,使先共析铁素体形核率减小,先共析铁素体在晶界处析出充分。且先共析铁素体晶粒尺寸大,铁素体含量也较高,珠光体含量相对减少。

表1 35MnVS 钢化学成分(质量分数,%)

图1 连杆在不合理冷却速度下的金相组织

图2 是连杆在80-180℃/min 冷却速度范围内的金相组织,由铁素体和珠光体组成,将冷速控制在80-180℃/min,获得比较理想的显微组织。

图2 连杆在合理冷却速度下的金相组织

2 非调质钢在控制臂生产中的应用

2.1 控制臂用非调质钢

近年来,控制臂已逐渐广泛采用非调质钢,例如江铃汽车控制臂采用铁素体-珠光体型非调质钢38MnVS;日本爱知制钢开发了贝氏体非调质钢SVd15BX,丰田高级轿车“皇冠”控制臂采用铁素体-珠光体型非调质钢38MnVS,制造成本降低了5%~10%。

2.2 控制臂的锻后控冷工艺

控制臂锻件所采用38MnVS 非调质钢,锻造工艺流程为:下料—中频加热—滚锻—制坯—预锻—终锻—切边/校形—控冷—抛丸。

图3 控制臂的锻后控冷生产线

控制臂对控冷设备要求高,设备结构较复杂,工艺流程更多,制造成本高。图3 为控制臂控冷线,具体分为四个区:快冷区、等温区、缓冷区、对流区。

控制臂锻件切边后温度为850℃~900℃,控制臂冷却线快冷区控制的冷却速度为60℃/min ~80℃/min,在快冷区进行快速冷却,冷却约3~4 分钟,温度达到630℃~650℃,然后进入等温区,等温区保温温度为600℃~630℃,等温时间约为35~45分钟。组织完全转变成铁素体+珠光体后,再进入到缓冷区,防止产生大的应力,时间大约25~30 分钟。最后进入对流区,使锻件迅速冷却到室温,以便下料。

图4 控制臂在合理冷却速度下的金相组织

图4 为控制臂锻造控冷后金相组织。由图8 可以看出,组织由铁素体和珠光体组成,组织分布均匀。通常,中碳钢锻件经过锻造变形后,冷却速度不大时,或者过冷度不大时,先共析铁素体在晶界析出充分,铁素体沿奥氏体晶界长大速度远大于向晶内长大速度,易于沿着奥氏体晶界呈网状析出。在一定范围内,随着过冷度增大,先共析铁素体晶粒变得细小,网状结构越明显,铁素体含量较少。当冷速达到一定程度,先共析铁素体晶界、晶内均析出,组织比较均匀。晶粒度达到6 ~7 级,没有出现粗晶、混晶等现象。说明锻件在此控冷制度下比较合理,等温温度为600℃~630℃时,金相组织良好。

3 结论

针对生产中锻件出现的组织异常、晶粒粗大、硬度不均等问题,不断摸索和开发新工艺,通过对生产线工艺流程的严格控制和反复试验,得出了连杆、控制臂等非调质钢汽车零部件的合理工艺参数和生产规律。现在这些零部件锻造工艺性及控冷等都比较良好,均能满足生产的要求。