冶金仪表智能自动化控制技术应用

2020-03-27毕研然

毕研然

(山信软件股份有限公司莱芜自动化分公司,山东 济南 271104)

冶金仪表也被称之为过程检测控制仪表,进入二十一世纪后,人工智能技术、自动化控制技术迅猛发展,给冶金仪表的功能创新与技术改良提供了强大的技术支撑,尤其在精度控制、检测范围、高清监控、节能生产等方面,冶金仪表的智能自动化技术发挥了不可替代的重要作用。

1 冶金仪表智能自动化控制技术分析

1.1 数据处理与分析

在冶金生产过程中,高炉炼铁等大型设备将产生大量的数据,比如炉顶压力、风温、风量、炉温等,为了保证这些数据始终在正常值范围内波动,使生产过程能够正常有序进行,冶金仪表需要全程对这些数据指标进行监测、分析和处理。(热电偶及压力表实物图如图1 所示。)过去,由于冶金仪表机械化程度较高,自动化水平较低,导致无法对各项数据进行智能化处理,甚至冶金仪表的硬件设施在持续加重荷载的影响下,极易出现运行故障,生产效率也大打折扣。而冶金仪表智能自动化控制技术的介入,给大量的监测数据留出了足够的存储空间,这就减轻了高荷载给仪表硬件设施带来的损害,进而提高了生产作业效率,对冶金行业经济效益的提升起到了积极的促进作用。

图1 热电偶

压力表

1.2 有效监测与数据计算

与传统的机械式冶金仪表相比,智能自动化控制仪表内部包含一个微型的计算单元,该单元借助于计算机的云计算技术,将涉及到的冶金生产过程中各个生产参量的计算公式写入程序当中,进而可以对监测到的各种数据指标进行智能化与自动化计算。技术人员根据计算结果,可以分析判断出冶金设备在运转过程中的异常数据,并第一时间采取有效的补救措施,对相关的执行程序进行调整,以保证正常的生产过程不受任何影响[1]。

1.3 故障自我监测功能

由于冶金行业的生产作业环境恶劣,常常在高温、高压、高湿的生产条件下进行,这就大幅提高了冶金设备的故障几率,一旦冶金设备中止运转,不仅影响正常的生产工序,同时,也会影响到冶金产品的质量与产量。而冶金仪表的智能自动化控制技术,能够对设备与仪表故障实施自我监测,通过系统内部传感器的智能分析功能,能够快速查找出故障部位与故障原因,使冶金仪表与主控室之间始终保持信息通畅状态,避免传输信号中断,这就大幅减少了生产成本,为冶金生产企业创造更多的直接经济效益。

2 冶金仪表智能自动化控制系统功能分析

2.1 智能监控功能

传感器是智能仪表的中枢神经,它可以对冶金生产过程中产生的大量数据进行有效监控与精准分析,并将炉温、风温、压力、流量等多类型数据及时反馈给系统操作终端,由此可见,冶金仪表的智能监控功能完全依赖于传感器的信号接收与传输过程,才能实现对生产全过程的监督与控制。传感器主要借助于红外线发光二极管来获取和收集相关数据,当数据进入到传感器的处理中枢后,能够快速识别数据类型。在传感器正常工作状态下,可以接收到冶金设备产生的红外线波,这时,生产工序中产生的数据就会存储在数据库当中,一旦数据传输受到外界电波电磁干扰,就会切断信息传输通道,切断信号将第一时间反馈到系统终端,在这种情况下,系统终端的操作人员就可以对生产全过程进行远程监控,这种智能化监控功能不仅节约了大量的人力资源,同时,也降低了生产运营成本。

2.2 抗干扰功能

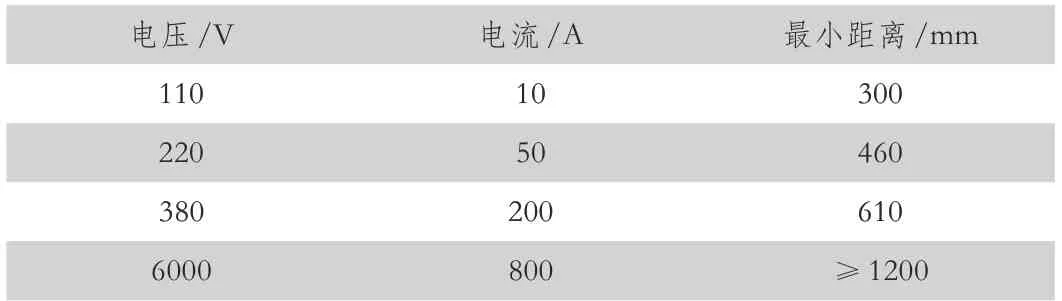

受到电磁感应通讯静电感应的干扰,冶金仪表的数据监测精度将受到严重影响,进而导致生产效率大打折扣。智能自动化控制技术在冶金仪表中的应用使这一问题得到有效解决,以冶金仪表硬件设施的抗干扰设计为例,仪表设计人员首先考虑信号传输设置与干扰源之间的距离问题,为了保证仪表的监测精度,设计人员在信号传输导线与干扰源之间设置了安全距离,比如当传输电压为220V 时,50 安培电流的最小距离应当保持在460mm,数据传输才不会受到影响。信号传输系统与电力线之间最小间隔距离如表1 所示。

表1 信号传输系统与电力线之间最小间隔距离

在设计冶金仪表软件时,设计人员也着重考虑仪表的抗干扰功能,比如MCU 内部程序受到外界干扰最为严重的是EPROM 程序空间,当该程序受到电磁波干扰后,仪表指针将失去控制,导致仪表的监测功能丧失。因此,设计人员在ROM 内写入跳转指令的二进制代码,然后再写入EPROM 程序代码,这就有效解决了指针失控的问题,仪表软件的抗干扰能力也得到大幅提升。

2.3 数据测量功能

由于冶金企业的生产规模不同,因此,冶金生产设备数量也存在较大差异,对于大型冶金企业来说,引进的生产设备种类、型号较多,这就导致整个生产流程将产生大量的数据,而过去的冶金仪表由于存储量小,导致数据测量功能丧失,一些关键指标无法得到有效监控,进而埋下了重大的安全隐患。而智能自动化控制技术介入之后,冶金仪表的智能中枢系统的存储空间不断增大,生产过程中产生的数据能够及时存储在系统空间当中,这就使得冶金仪表能够对各项数据指标进行精准测量和分析,进而对冶金生产全过程进行精准监控,有效避免了安全事故的发生[2]。

3 冶金仪表智能自动化控制技术的具体应用

3.1 监测精准度大幅提升

过去的机械式冶金仪表的监测偏差较大,尤其在检测高炉炉温、风温、炉顶压力等参数指标时,由于监测数据有误,出现炉温与风温超高或者超低的极端现象,以至于给正常的生产作业流程造成严重影响。而冶金仪表智能自动化控制技术能够有效提升数据监测精度,这主要是由于系统内部设置了微型计算机,等同于给系统安装一个智能人工大脑,当监测数据经过智能大脑处理后,数据精准度将大幅提高,生产工作效率也将超过1兆赫兹以上。比如在设置冶金仪表的主时钟时,一般一个周期设置为一毫秒,第一条操作语言需要五个字节,这样一个周期下来,所消耗的时间仅仅为几秒钟。

另外,随着数字技术的快速发展,冶金仪表的数字模拟转换功能逐步得到优化和完善,由于仪表监测的模拟量已经事先存储在内部储存器当中,而在生产过程中产生的海量数据,在与监测模拟量进行比对后,冶金仪表可以在最短的时间内,完成对海量数据的处理过程。近年来,我国在冶金仪表研发领域,逐步向精细化、智能化方向过渡,其中最具代表性的冶金仪表包括材料分析精密仪、力学性能测试仪、无损检测装置、多用热值测定仪等,目前,这些智能化仪表被广泛应用于冶金生产领域,并收到了较为理想的应用效果,并且仪表的监测精度完全能够满足正常的冶金生产过程的需要。

3.2 监测误差大幅缩减

过去,冶金仪表的测量数据精准度较低,测量误差较大,而且受到外界干扰较为严重,这就给正常的生产作业流程造成不利影响,甚至给冶金企业带来巨大的经济损失。进入二十一世纪,随着自动化技术、智能技术、计算机技术、微电子技术的迅猛发展,冶金仪表的智能自动化控制水平大幅提升,进而缩减了仪表的测量误差,同时,抗干扰能力不断增强,能够有效抵御冶金生产设备产生的电磁、电波等干扰源。

比如以热电偶仪表为例,由于这种仪表抗震性能好、测量精度高、测温范围大,因此,适用于测量高炉炉温。过去,热电偶常常受到外界电磁波的干扰,导致温度超出测量范围,当温度越过临界点以后,就会出现非线性变化,进而影响正常的生产作业流程,甚至造成生产中断。而智能自动化控制技术能够有效调节测量温度,即便测量值超出了热电偶的温度临界点,智能自动化系统也会自动发生预警信号,在这种情况之下,操作人员可以随时调整热电偶的程序参数,使温度监测误差得到有效控制。

3.3 监测范围得到拓展

过去,冶金仪表的测量范围往往局限于炉温、风温、压力以及液位等方面,忽略了生产工序开始前的一些检测项目,导致生产人员盲目的投入到生产作业当中,不仅消耗了大量能源,同时,使生产效率大幅降低。而冶金仪表智能自动化控制技术的介入,使仪表的监测监控范围得到进一步拓展,尤其在事前防范方面,借助于智能自动化控制技术,可以对生产前的一些监测项目进行必要的监视与测量。比如智能化水分检测仪,能够准确检测出冶金产品中中含水量的高低,如果含水量过高,超出国家及行业标准,应当严禁该产品进入市场流通环节。如果含水量符合国家及行业标准,则可以正常进入市场销售环节,这就避免了中间繁琐的审核程序,进而促进生产效率的提升[3]。

4 冶金仪表智能自动化控制技术的发展前景

近年来,我国的冶金行业呈现出良好的发展势头,而冶金仪表智能自动化控制技术功不可殁,随着社会与时代的进步,智能化自动控制技术也日渐纯熟。在未来发展进程中,该技术也必将朝着智能化、高效化、精准化、高集成化方向发展。比如对PLC技术的改进和优化,使冶金仪表的监测精度更高,测量误差更小。再比如对传感技术的进一步完善,首先,设计人员应对冶金仪表的性能进行等级划分,使每一个等级的性能都能够与每一道生产工序相匹配,通过修改写入程序,优化传感器性能,使冶金仪表的最大化价值在实际生产当中得到切实体现。

5 结束语

冶金仪表在冶金生产过程中肩负着数据测量、分析、计算等功能,现场操作人员可以根据这些数据,对生产作业流程与生产工艺进行调整与优化,使单位时间内的生产效率得到提升。与此同时,由于冶金仪表智能自动化控制技术的实际应用,操作人员能够随时查找出生产过程中的不足与存在的问题,进而将安全事故隐患消灭在萌芽状态。由此可以看出,智能自动化控制技术为冶金生产企业提供了强大的技术支撑,也为冶金企业生产效益的提升注入了源源不断的驱动力。