乘用车制动盘黑色印记问题研究

2020-03-27史亨波隋清海郝占武蒋帅

史亨波 隋清海 郝占武 蒋帅

(中国第一汽车股份有限公司 研发总院,长春 130013)

主题词: 制动盘黑色印记 制动盘机加工工艺 制动衬块材料

1 前言

制动盘作为制动系统中重要的执行机构,需要满足尺寸要求和性能要求,才能保证可装配性以及提供足够的制动效能。除此之外,制动盘还是制动系统中为数不多的裸露在外的可见外观件,美观性也是非常重要而且容易被忽视的一个特性。

在上市的某款车上,发现前制动盘上出现了一圈黑色印记,位置不定且内、外盘面都会随机产生。经过确认,制动效能没有任何衰退,但是用户始终无法接受该现象,认为制动系统一定存在某些问题。为根除用户焦虑,对该问题进行深入研究,本文就问题发生及问题现象、问题排查过程、真因分析等方面进行了详细阐述。

2 问题发生及问题现象

2.1 问题发生频次高且无集中趋势

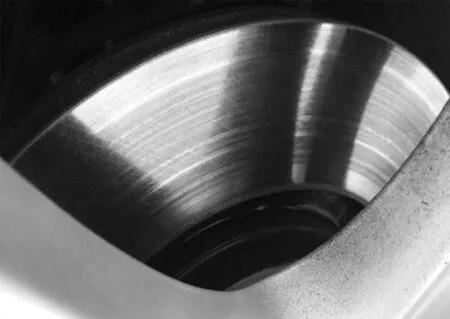

制动盘黑色印记现象发生的里程无明显集中趋势,在行驶50 km~10 000 km范围内车辆都有出现的可能性。在上市的某款车型上的发生概率达到约2.9‰,由于频次较高,且随机反复出现,用户误认为制动盘出现异常磨损(沟槽,图1),并且质疑车辆制动效能,引起不安和抱怨。

2.2 问题现象明显易察觉

问题现象如图2所示,黑色印记会出现在制动盘的内、外摩擦环上,出现的位置随机,且随着里程数的增加,黑色印记的位置会缓慢改变或印记彻底消失。摩擦环的基体颜色较浅,黑色印记出现后,视觉对比强烈,非常明显。远处观察,疑似存在异常磨损。用手触摸,手感平整,没有异常感。针对有、无黑色印记现象的车辆进行制动效能评价,无明显区别。

图1 某车型制动盘

图2 黑色印记问题现象

综上所述,制动盘黑色印记问题仅是外观问题,制动效能并不存在异常,为缓解用户的担忧,需要解决黑色印记问题。

3 问题排查

制动盘黑色印记问题发生后,排查思路主要集中在制动盘的材料特性和生产工艺上,除此之外,还要关注其对手件,也就是制动衬块的材料影响及其与制动盘的相互配合作用[1-2]。

3.1 问题件分析

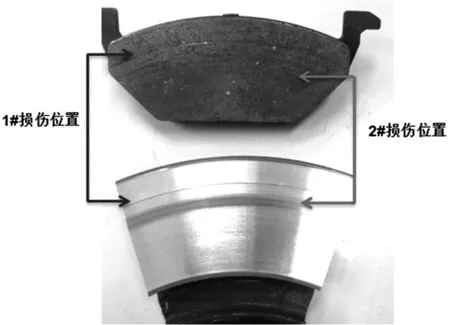

观察问题制动盘及对手件制动衬块,发现在制动衬块上对应制动盘产生黑色印记的部位存在极浅的凹坑痕迹,如图3所示,说明黑色印记本质上是一层外来物附着在制动盘上。

图3 制动盘和制动衬块对照

通过轮廓仪检测(图4),图3中制动盘上1#和2#位置黑色印记高度分别为40μm和30μm,用手感觉不到,但是可确定存在附着物。

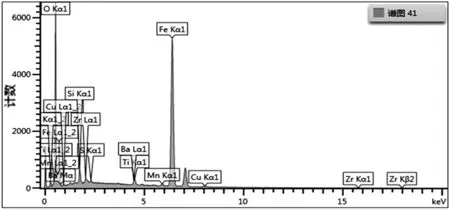

实验室对附着物进行成分分析(图5),根据特征元素检测,认为黑色印记中包含SiO2、ZrO2、Fe等元素成分,其中SiO2和ZrO2是耐磨材料成分,来自制动衬块;Fe是铸铁成分,来自制动盘,故初步分析黑色印记由制动衬块产生。考虑到制动衬块是一种复杂的多种材料成分混合物,所以该检测结果并不能表明黑色印记就是由SiO2,ZrO2这两种成分造成的,问题原因需要进一步研究分析。

图5 黑色印记成分分析

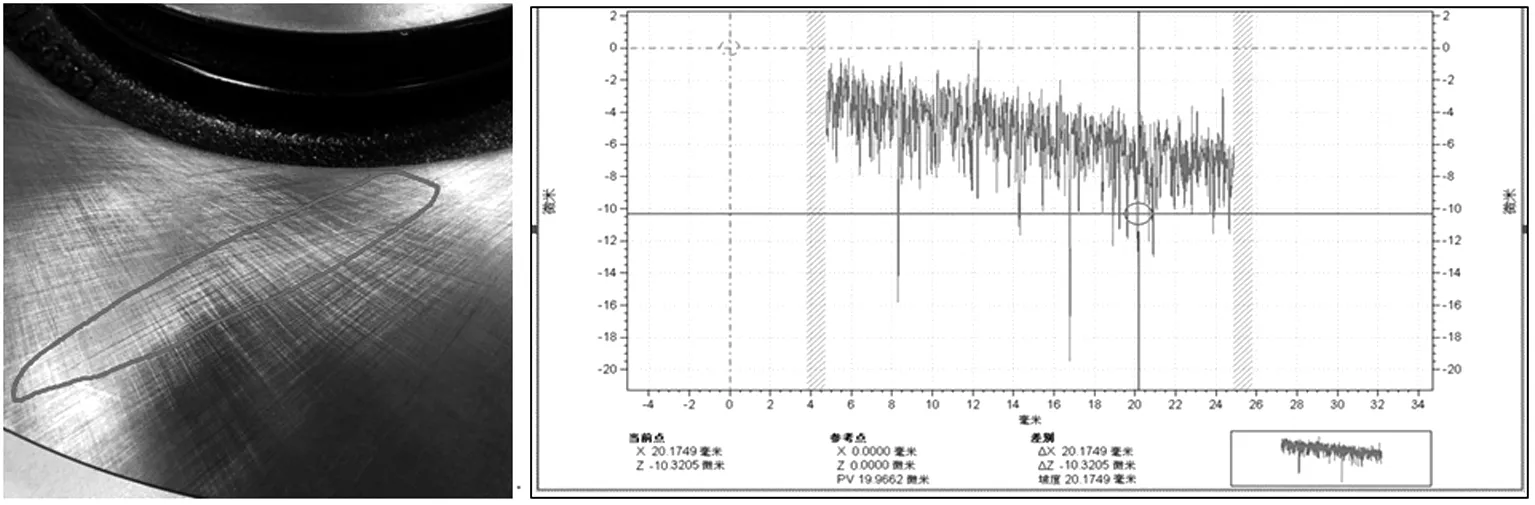

仔细观察问题制动盘摩擦环表面,磨削加工交叉纹理总体水平较深,手感非常明显并且一致性较差。基于此,检测刚出厂的新制动盘,发现新盘磨削纹理粗糙度水平较低,轮廓最大高度Rz达到约13μm以上(图6)。初步怀疑:制动盘加工纹理质量较差,是黑色印记问题的重要影响因素。

除上述内容之外,实验室还检测了制动盘的轮毂配合面平面度、材料特性以及制动衬块的材料特性,结果均满足标准要求,无明显异常。

3.2 优化方案确定

针对问题件的初步分析结果,优化方向从以下两点展开:

(1)制动衬块配方及形状;

(2)制动盘摩擦环表面加工纹理。

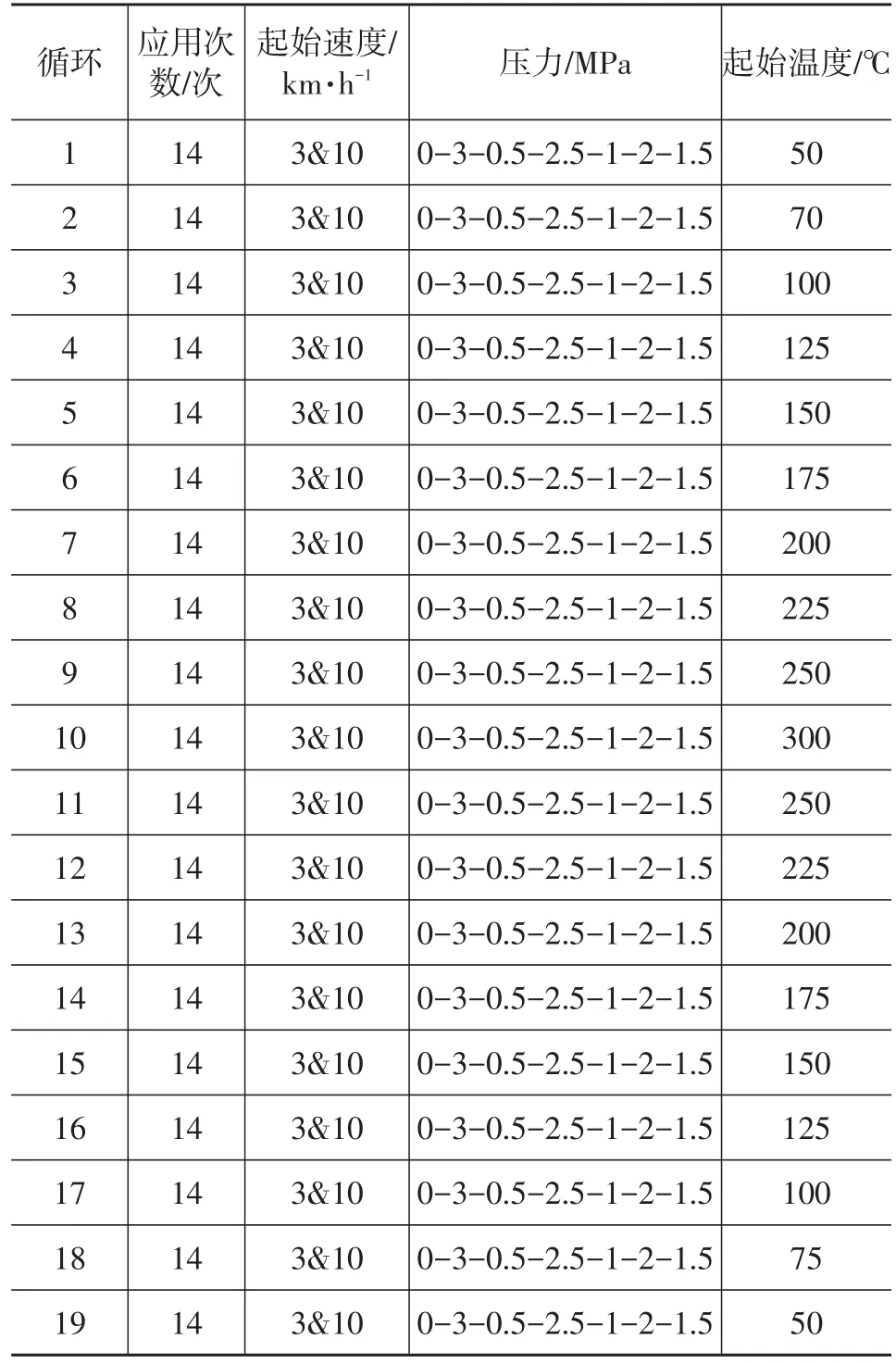

为了快速分析问题并确认优化方案的有效性,需要在台架复现整车制动盘黑色印记问题。经过大量的试验摸索,按照SAE-J2521的拖拽程序[3],如表1所示,可以复现该问题。

图6 制动盘磨削纹理及Rz检测结果

表1 J2521拖拽程序

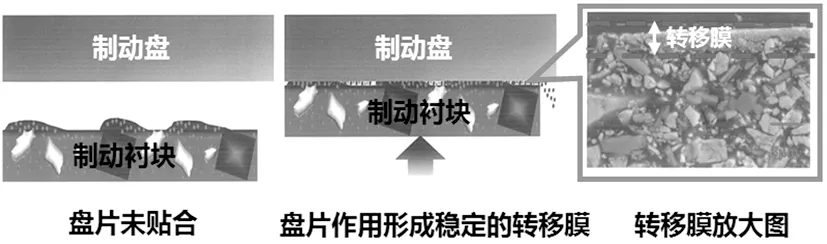

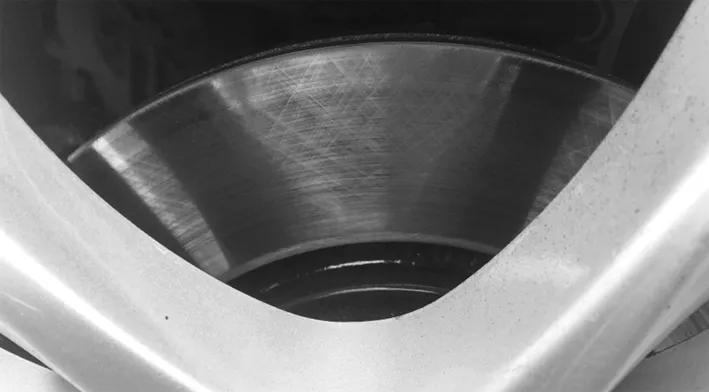

从制动衬块角度出发,首先分析其工作原理,众所周知,制动衬块与制动盘摩擦工作中,会在接触表面形成一层稳定的转移膜,如图7所示。不同配方材料的制动衬块产生的转移膜厚度和颜色各不相同,那么,我们考虑选用产生浅色转移膜的制动衬块配方作为第一个优化方案。

从破坏转移膜的角度出发,在制动衬块中部开槽,作为第二个优化方案。

图7 制动衬块转移膜

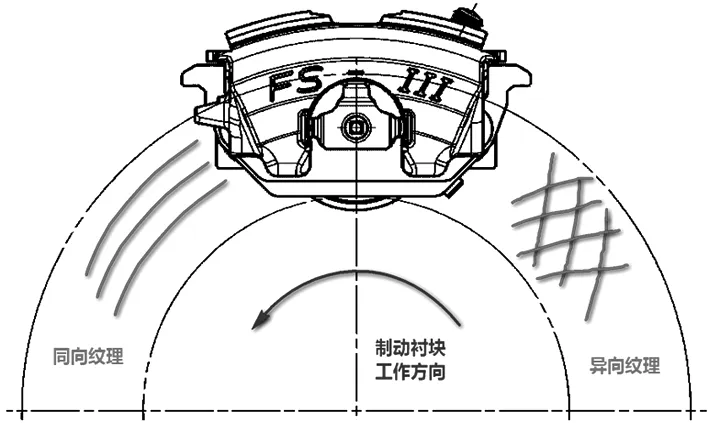

从制动盘角度出发,需要深入分析盘摩擦环表面磨削纹理与黑色印记问题之间的联系。首先,我们提出两个概念:“同向纹理”和“异向纹理”。“同向纹理”指的是盘摩擦环纹理方向与制动衬块工作方向一致的纹理,例如车削纹理;“异向纹理”指的是盘摩擦环纹理方向与制动衬块工作方向存在角度的纹理,例如磨削纹理,如图8所示。

图8 制动盘同向与异向纹理

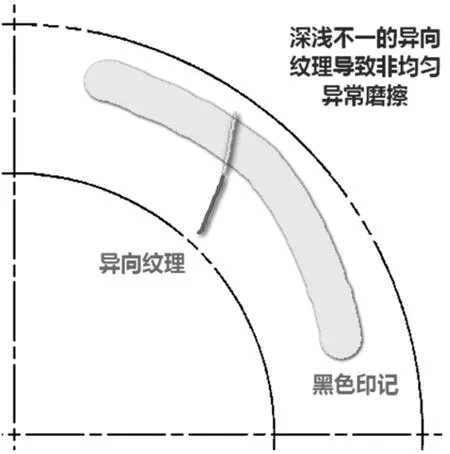

由于异向纹理与制动衬块工作方向存在角度,如果纹理加工质量较差,比如同一条纹理的深浅不一,这将会导致沿纹理方向产生非均匀异常摩擦,进而导致沿纹理方向制动衬块转移膜分布不均匀,表现在宏观上,就产生了的黑色印记现象,如图9所示。相比较而言,与制动衬块工作同向的同向纹理将更不容易发生这样的现象。

所以,采用相同粗糙度水平的车削纹理制动盘作为第三个优化方案。

需要注意的是,车削加工必须采用断续车削的方式,避免唱片效应引起噪音问题。例如,可采用车刀进给每隔2.5 mm的间隔停顿的方式,避免连续车削纹理的产生。

图9 制动盘异向纹理与黑色印记

综上所述:问题优化方案确定为以下3个:

①新材料制动衬块(浅色转移膜);

②中部开槽制动衬块;

③车削制动盘。

3.3 优化方案台架验证

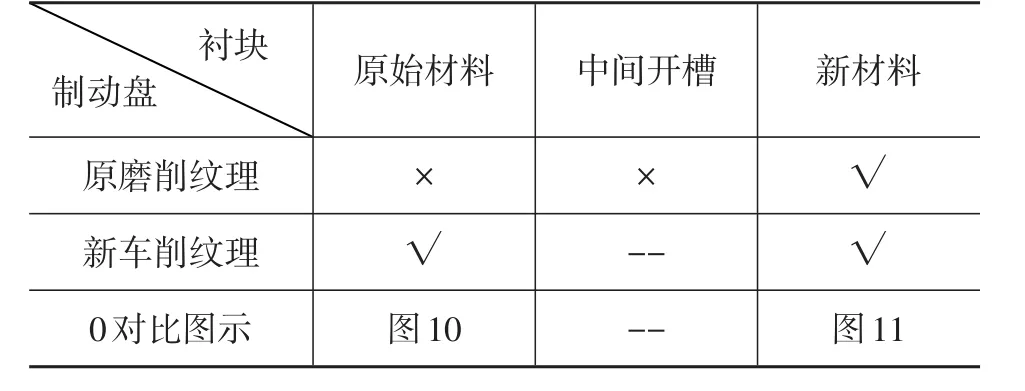

台架验证结合3种制动衬块和两种制动盘组合搭配进行,验证结果见表2所示(备注:有优化效果为“√”,产生黑色印记为“×”)。

表2 台架复现试验

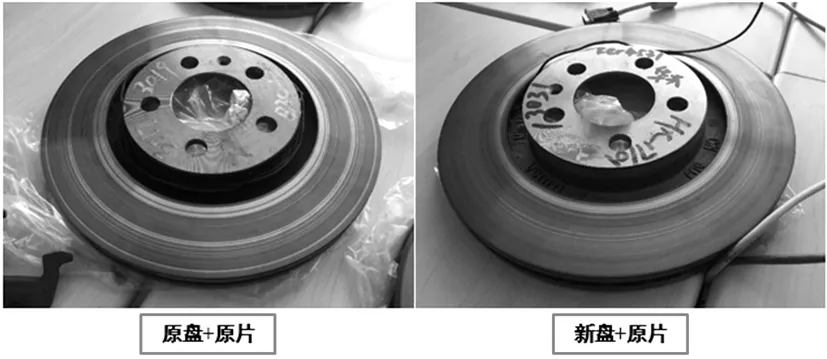

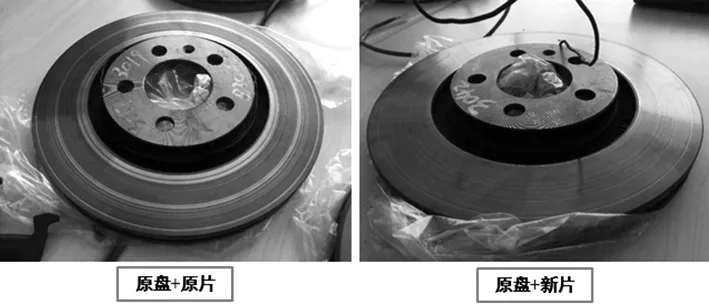

试验对比照片见图10和图11。

图10 车削制动盘台架结果对比

图11 新材料制动衬块台架结果对比

台架试验结果表明:制动衬块中间开槽方案,对黑色印记没有帮助,新制动衬块材料可明显优化问题,车削制动盘对问题也有一定优化。在后续整车验证过程中,重点考虑制动衬块材料配方更改能否彻底解决问题,如果有必要,再配合更改制动盘车削加工纹理。

3.4 优化方案整车验证

整车路试试验验证用的车辆为普通用户车,日常行驶路况为城市工况,使用情景为日常上、下班,大约每天平均行驶30 km左右。

第一轮试验说明如下:将制动衬块更改为新配方材料,同时将制动盘更换为磨削纹理新样件,用户行驶约303 km后,表面状态如图12所示。

图12 第一轮303 km时制动盘

从照片中可以看出,黑色印记现象不太明显,说明新材料制动衬块对该问题确实有效。车辆继续行驶约678 km后,制动盘表面状态如图13所示。

图13 第一轮678 km时制动盘

从照片中可以看出,黑色印记复现,但是没有问题爆发时那么严重。结合上述试验结果,得出结论:该制动衬块配方可减轻黑色印记,但是并不能完全解决黑色印记问题。考虑到制动衬块选择还需要结合制动NVH、制动效能等因素,可选配方有限,所以接下来基于该制动衬块,进行了车削制动盘的组合验证试验。

第二轮试验说明如下:将制动衬块更换为新配方材料新样件,同时将制动盘由磨削纹理更改为车削纹理新样件,用户行驶约2 412 km后,表面状态如如图14所示。

图14 第二轮2 412 km时制动盘

在试验过程中,用户会定期观察,据其反馈,更换制动衬块和车削制动盘后,黑色印记问题从未复现,优化方案有效,判定问题解决。

第三轮试验(补充试验)说明如下:将制动衬块保持原车配方(更换新样件),同时将制动盘由磨削纹理更改为车削纹理新样件,用户行驶约1 751 km后,表面状态图15所示。

图15 第三轮1 751 km时制动盘

从照片中可以看出,黑色印记复现,说明只更改车削制动盘,也不能解决问题。

4 真因说明

在经历了问题排查、现象分析、优化方案确定、台架和整车试验验证之后,总结问题真因:

(1)制动衬块配方为根本原因;

(2)制动盘磨削纹理加工质量差为影响因素。

制动衬块配方选择为根源,也就是说选用转移膜为深黑色的制动衬块,会加大黑色印记问题发生概率;选用转移膜为浅色的制动衬块,可以把问题有效扼杀在摇篮里。

制动盘加工纹理方面,磨削加工是制动盘常用的工艺,但是根据经验,当下国内某些生产商的磨削工艺水平较差,生产出的样件磨削纹理深浅水平不一,由于磨削纹理为异向纹理,导致制动衬块会沿纹理方向产生非均匀异常摩擦,深黑色转移膜分布不均匀,最终产生黑色印记。

在保证不出现其他问题的前提下,选用车削加工纹理,可以有效的降低黑色印记问题发生的概率。

将新配方制动衬块和车削制动盘方案推广应用到某车型市场后,再无问题,判定优化方案有效。

5 结束语

越来越多的乘用车用户不仅关注汽车制动系统的性能,还要关注制动组成件的外观状态。在保证稳定性能的前提下,要尽量保证美观性,减少用户的担忧和抱怨。

本文研究的制动盘黑色印记问题,普遍存在于乘用车上,是一个非常常见的、典型的外观问题。在解决问题的过程中,可以考虑尝试本文中提出的更换浅色转移膜制动衬块和采用车削制动盘两种优化解决方案,进行台架和整车验证。当然,除此之外,该问题的发生可能还存在别的原因,后续可作进一步探讨验证。

由于制动衬块是一种复杂的多种材料成分混合物,其中哪些成分或哪些工艺与转移膜的颜色状态相关,暂时还不清楚,这将作为后续深入研究的重点和方向。