电控尿素喷嘴电磁阀特性研究

2020-03-27曾伟宋永平高殿朋赵晓东

曾伟,宋永平,高殿朋,赵晓东

(凯龙高科技股份有限公司,江苏无锡 214153)

0 引言

目前,为满足国六和非道路国四排放法规要求,大部分厂商选择DOC+DPF+SCR的尾气后处理技术路线。SCR系统通过选择性催化还原反应消除尾气中的有害气体NOx。尿素喷嘴作为SCR后处理喷射系统中的关键零部件,通过电磁阀的开启、关闭精确计量喷入排气管中的尿素溶液,并参数雾化。

国六排放法规对尿素喷射系统的流量控制精度提出了更高的要求。为实现对喷射时刻、喷射频率和喷射脉宽等的灵活控制,满足喷射流量一致性及稳定性[1],有必要对尿素喷嘴电磁阀的特性进行研究。电磁阀的动态响应特性是评估电磁阀性能优劣的关键因素[2-3]。

本文作者基于模拟仿真软件,计算分析了不同衔铁气隙、线圈匝数、电流等对静态电磁力的影响;并分析了不同电压、气隙时电控尿素喷嘴的动态开启时间。此外,还通过高速摄像机间接测量了喷嘴的开启时间,对比分析了实测值与计算值,为电控尿素喷嘴电磁阀前期设计定型和性能优化提供指导。

1 电磁阀结构及理论计算模型

1.1 尿素喷嘴结构

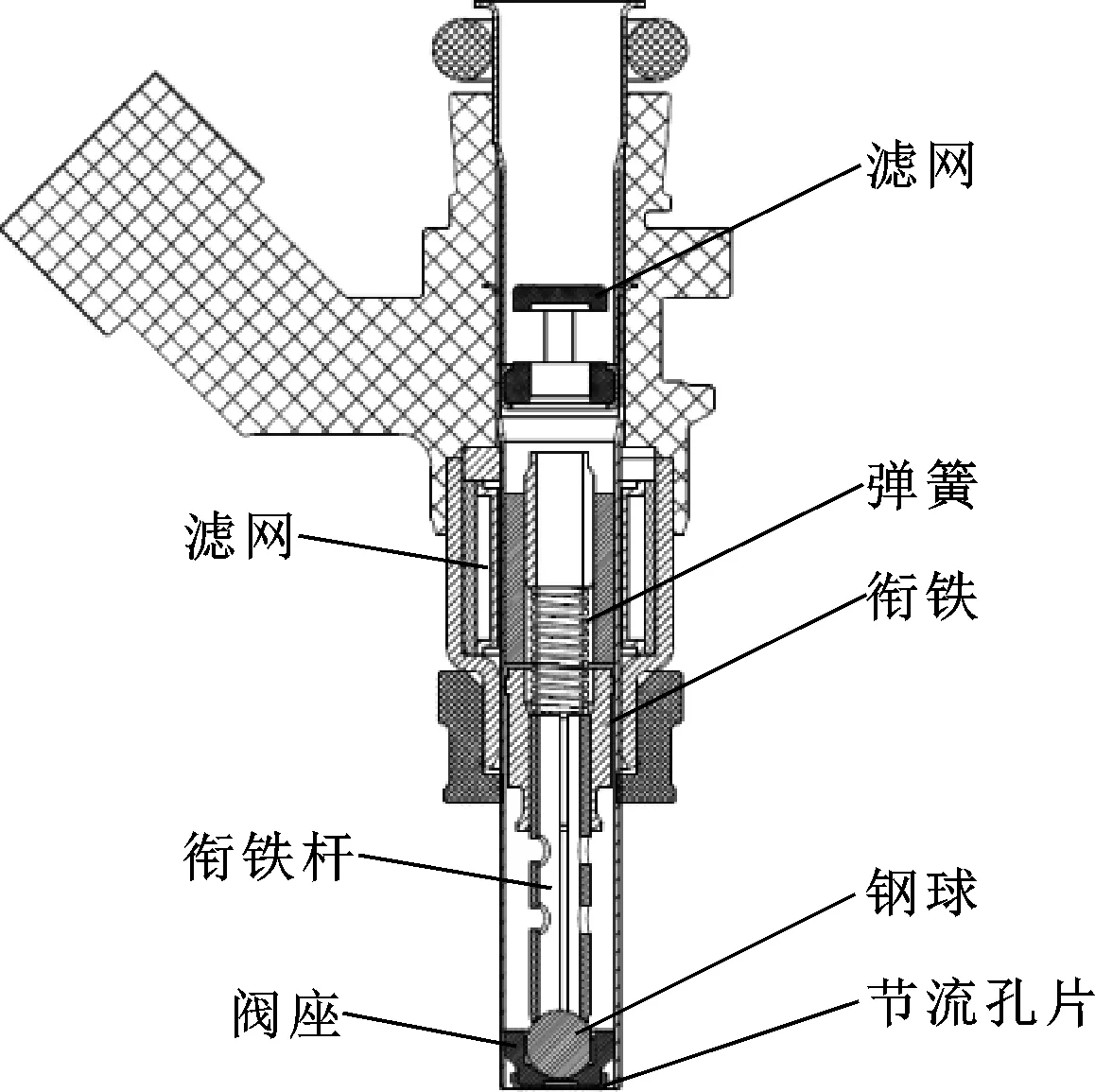

电控尿素喷嘴的结构如图1所示。线圈通电后,电磁阀内由外磁套、衔铁、中心磁体、U形块形成电磁回路,产生电磁力吸附衔铁,使衔铁克服弹簧预紧力,球阀打开。尿素溶液经进油口、滤芯、喷嘴内部流道、衔铁、球阀,最后通过雾化器形成喷雾。电磁阀断电后,弹簧预紧力和液压力使球阀关闭,尿素喷嘴停止喷射。

图1 电控尿素喷嘴结构示意

1.2 电磁阀理论计算方法

不考虑线圈通电产生的温升对线圈磁势及导磁材料磁阻的影响,忽略导磁材料的磁滞效应,假定材料均匀性且各向同性[4]。采用直流螺线管电磁铁,根据麦克斯韦电磁力公式计算稳态工作时电磁阀的吸力为

(1)

式中:φ为工作气隙磁通,Wb;B为工作气隙磁感应强度,T;S为磁路截面积,m2;μ0为真空磁导率,其值为4π×10-7Wb/A·m。

不考虑漏磁及其他连接部位的气隙,主气隙即为衔铁行程,此时直流电磁铁的气隙磁感应强度B为

(2)

式中:N为线圈匝数;I为电流强度,A;U为电源电压,V;R为绕线电阻,Ω;δ为气隙长度,m。

将式(2)代入式(1)可得:

(3)

根据式(3)可见,要提高电磁阀线圈的吸力,在电压或电流不变的情况下,可通过提高线圈匝数或减小衔铁行程实现。

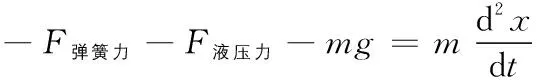

电磁阀衔铁运动方程为

(4)

其中:m为衔铁的质量。

2 电磁阀静态电磁计算分析

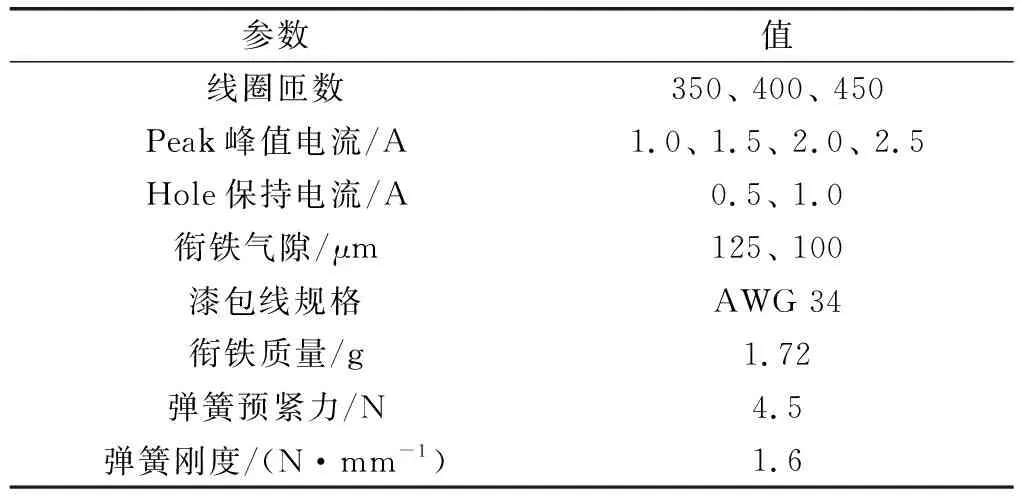

电磁阀特性计算输入参数如表1所示。

表1 电磁阀计算输入参数

2.1 静态电磁力

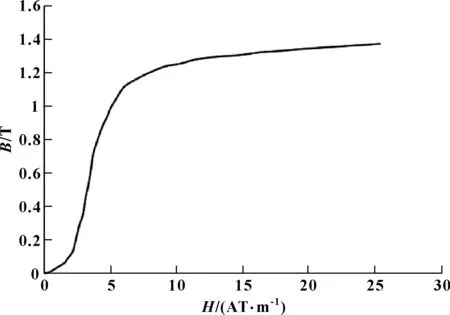

文中采用的磁性材料的磁化曲线如图2所示。图3给出了不同工况下尿素喷嘴衔铁受到的电磁力。相同衔铁气隙时,随线圈匝数、驱动电流增加,电磁力逐渐增加。以气隙100 μm、线圈350匝为例,驱动电流由0.5 A增至1.5 A,电磁力由17.2 N增至20.1 N。此外,由图3可见衔铁气隙的大小对电磁力影响较大。线圈350匝、电流1 A时,气隙由125 μm减小为100 μm,电磁力由10.6 N增至19.1 N,增加了约80%。

所以,在满足尿素流动特性要求时,应尽量减小衔铁气隙以提高电磁力,从而降低喷嘴的开启时间,通常情况下尿素喷嘴的衔铁气隙设计为70~100 μm。

图2 磁性材料的磁化曲线

电控尿素喷嘴的开启电磁力一般要大于3倍的弹簧预紧力,以确保喷嘴球阀能够快速开启。文中弹簧预紧力为4.5 N,所以电磁力应大于13.5 N。从图3可见,如果喷嘴的气隙设计为125 μm时,驱动电流需大于1.5 A才能满足要求。但较大的电流会使线圈产生大量的热量,影响喷嘴的工作特性,因此需对磁路进行优化设计。可通过增加线圈匝数、提高磁通截面、更换磁性材料、减小磁路漏磁等手段实现。

图3 衔铁受到的电磁力

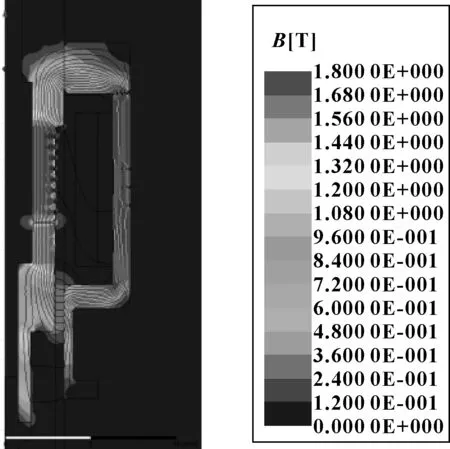

电磁阀的磁感应强度B分布如图4所示,可直观地观测整个磁路中的漏磁现象,以便进行磁路优化。

图4 磁感应强度分布

2.2 动态响应特性

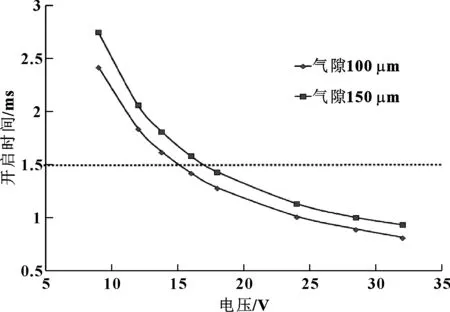

尿素喷嘴的动态响应分析,具体参数为:线圈电阻为12 Ω,驱动电压9~32 V,衔铁气隙100、150 μm,其他条件同第2.1节。图5为不同驱动压力下喷嘴的开启时间,可见随着驱动电压增加,喷嘴开启时间逐渐降低。通常尿素喷嘴要求开启时间小于1.5 ms,以满足喷嘴动态小流量一致性要求。对于24 V系统而言,驱动电压一般为18~32 V,喷嘴可满足开启响应要求。驱动电压为32 V、气隙100 μm时,喷嘴开启时间仅为0.81 ms。

图5 喷嘴开启时间

对于12 V系统,驱动电压一般为13.8 V,开启时间分别为1.62和1.81 ms,不能满足要求,需要对磁路进行优化。以气隙100 μm为例,要使开启时间小于1.5 ms,驱动电压需大于15 V,对应的电流为1.25 A,所以12 V系统推荐采用Peak-Hold驱动方式,Peak电流1.5 A,Hold电流0.5 A,可满足使用要求。

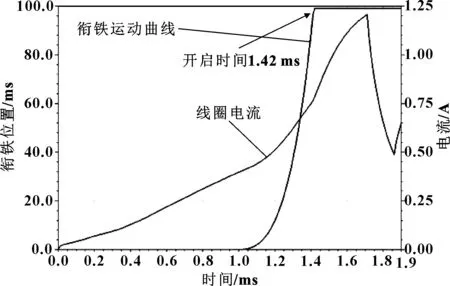

图6为气隙100 μm、驱动电压16 V时的衔铁运动曲线。可见:当驱动线圈开始通电时,内部电流逐渐增加,存在一定的开启延时,延迟时间约为1 ms。这个延迟由线圈的电阻和电感的磁滞引起,与文献[1]中得到的结论一致。1 ms后衔铁开始运动,完全开启时间为1.42 ms。

图6 衔铁运动曲线

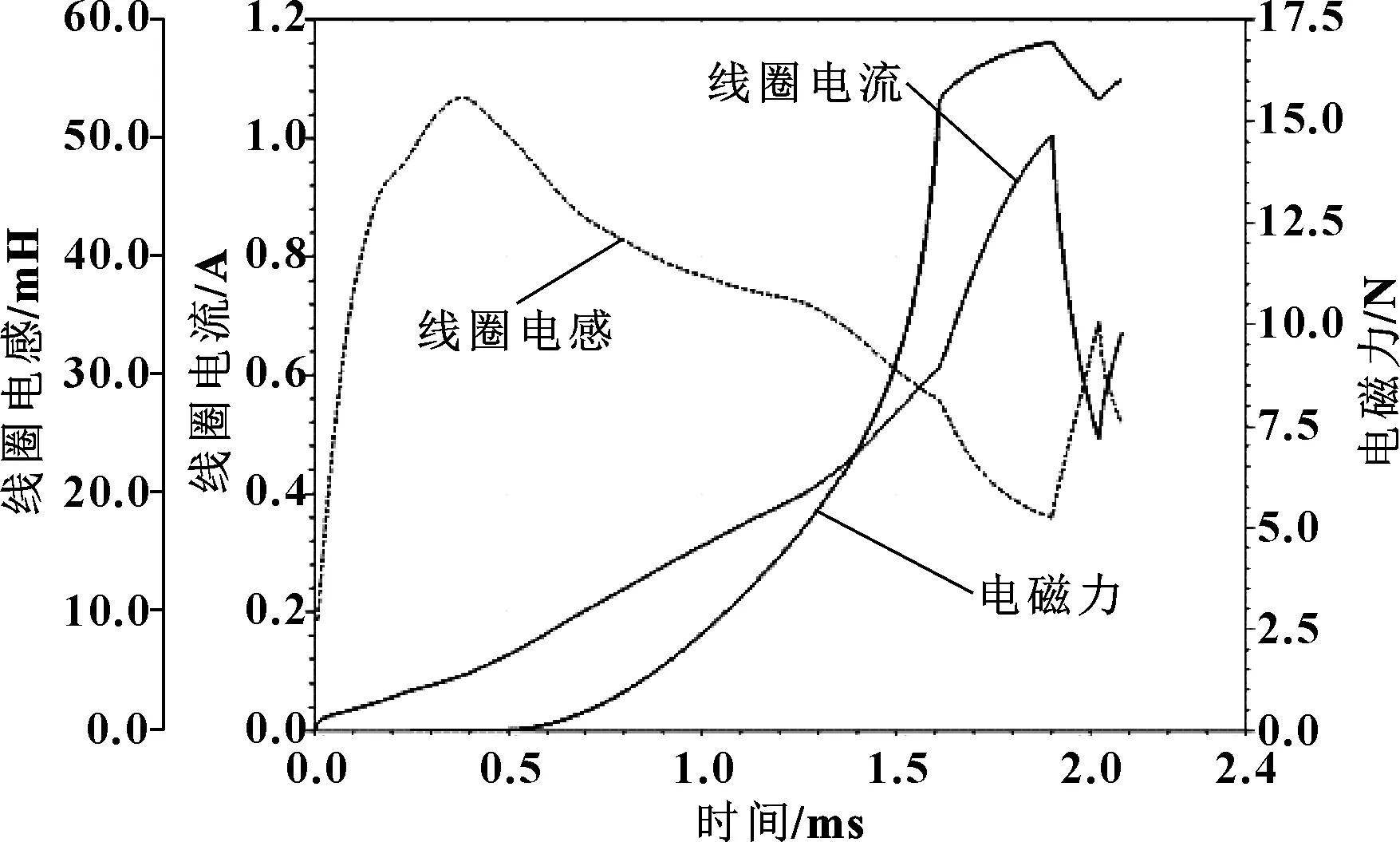

图7为线圈电感和电磁力曲线,同样电磁力存在一定的延迟,时间约为0.5 ms。

图7 电感和电磁力

3 喷嘴开启响应测量

本文作者采用了两种方法测量了喷嘴开启响应时间,分别为高速摄像测量和电流曲线测量。

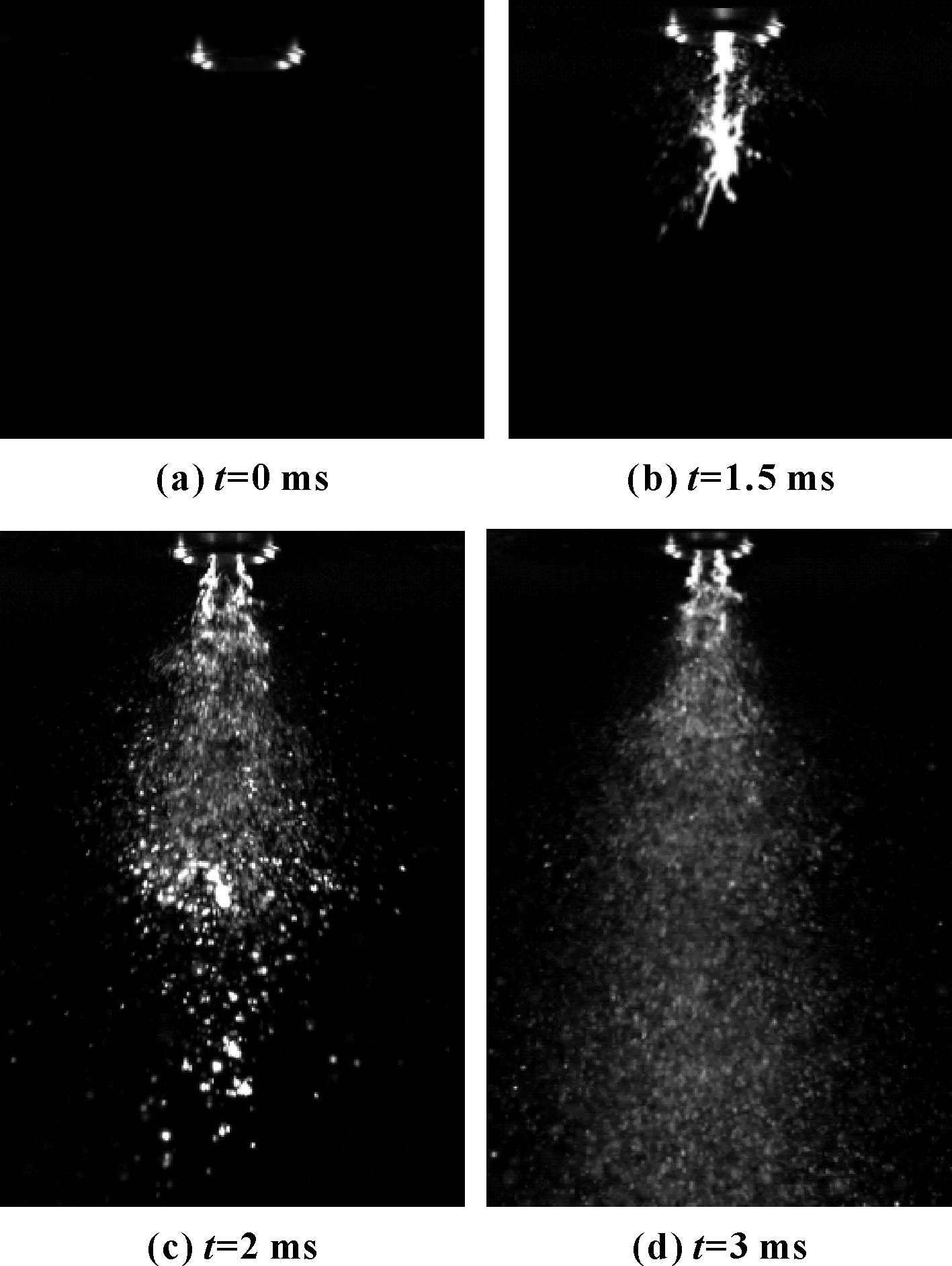

方法一:通过高速摄像机同步NI驱动板卡间接测试喷嘴开启时间。由于衔铁气隙较小,假设喷嘴完全打开时喷嘴开始喷射。图8为不同时刻喷雾图像,t=0 ms时喷嘴通电,此时喷嘴关闭;t=1.5 ms时喷嘴开始喷射,认为此时喷嘴已全部打开;t=2 ms时喷雾还未完全形成;t=3 ms时喷雾形成完整的雾化形态。

图8 不同时刻喷雾图像

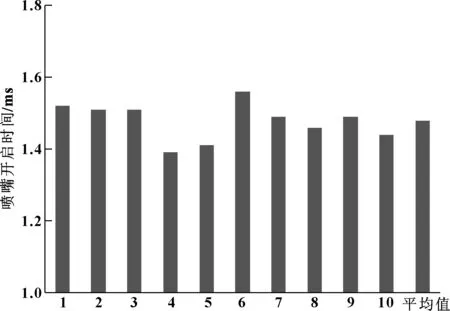

测试了10支喷嘴的开启时间,喷射压力550 kPa,采用Peak-Hold电流驱动,电流值分别为1.5、0.5 A。测试结果如图9所示,开启时间范围为1.39~1.52 ms,均值1.48 ms,满足使用要求。

图9 喷嘴开启时间

方法二:通过示波器测量喷嘴驱动电流可间接测量喷嘴的开启时间。图10为采用电流钳测得的电压波形,喷嘴开启时间为1.4 ms,与方法一相近。

4 结束语

本文作者基于商业仿真软件,计算分析了线圈匝数、驱动电流、衔铁气隙对静态电磁力的影响;线圈匝数、驱动电流增加,电磁力增加;衔铁气隙对电磁力影响较大,气隙由100 μm增至125 μm,电磁力降低了80%;随着驱动电压增加,喷嘴动态开启时间逐渐降低。驱动电压为32 V、气隙100 μm时,喷嘴开启时间仅为0.81 ms。此外,还通过高速摄像机接和示波器测试喷嘴开启时间,测试结果与计算值基本相同,满足使用要求。