基于隐式参数化的白车身扭转刚度提升

2020-03-27李广闫跃奇马帅帅

李广,闫跃奇,马帅帅

(奇瑞汽车股份有限公司,安徽芜湖 241009)

0 引言

汽车轻量化对汽车节油、降低排放、改善性能、能源战略规划以及汽车工业健康发展都具有重要意义,是现代汽车工业技术发展的方向[1]。车身轻量化不仅仅是减轻质量,要保证车身刚度、安全等方面的性能不变或者提高。其途径有:轻量化材料如高强度钢板、碳纤维、铝的应用,先进制造工艺如激光拼焊板等的应用,和车身结构拓扑优化如隐式参数化优化等。本文作者以某全新开发车型为例,运用此工具实现了概念设计阶段车身结构优化和性能的提升。

1 基于隐式参数化模型建立及分析优化

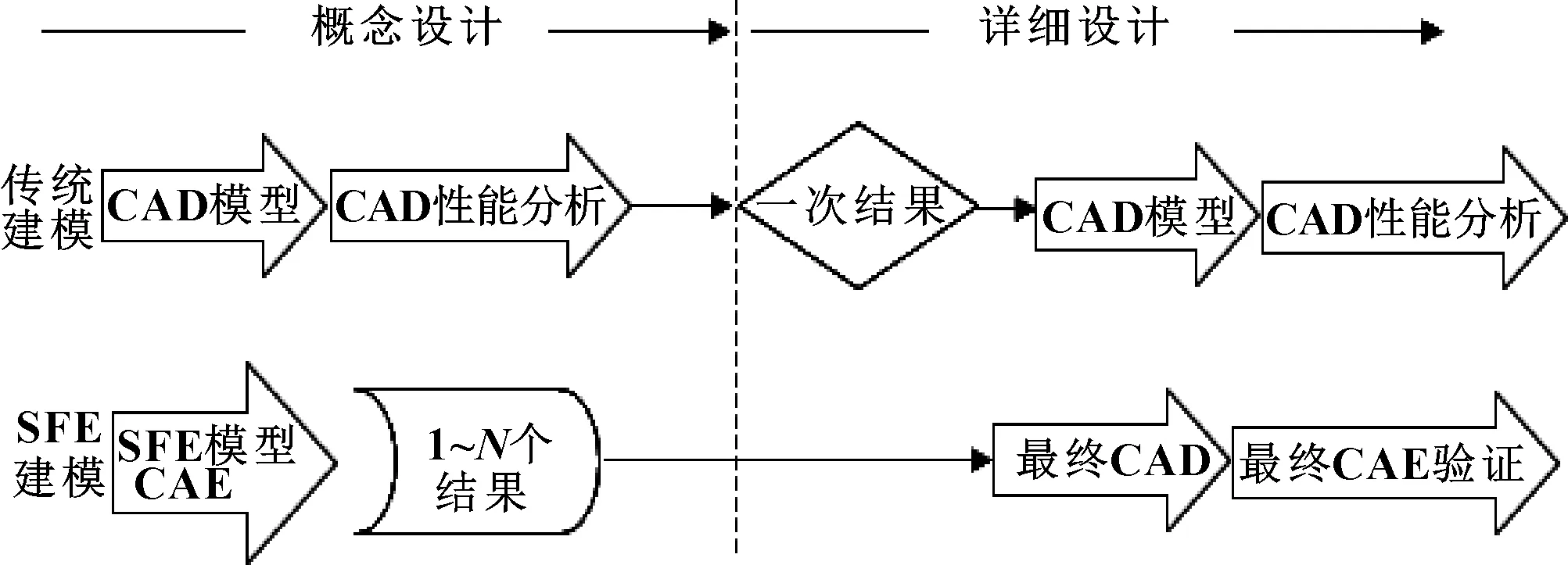

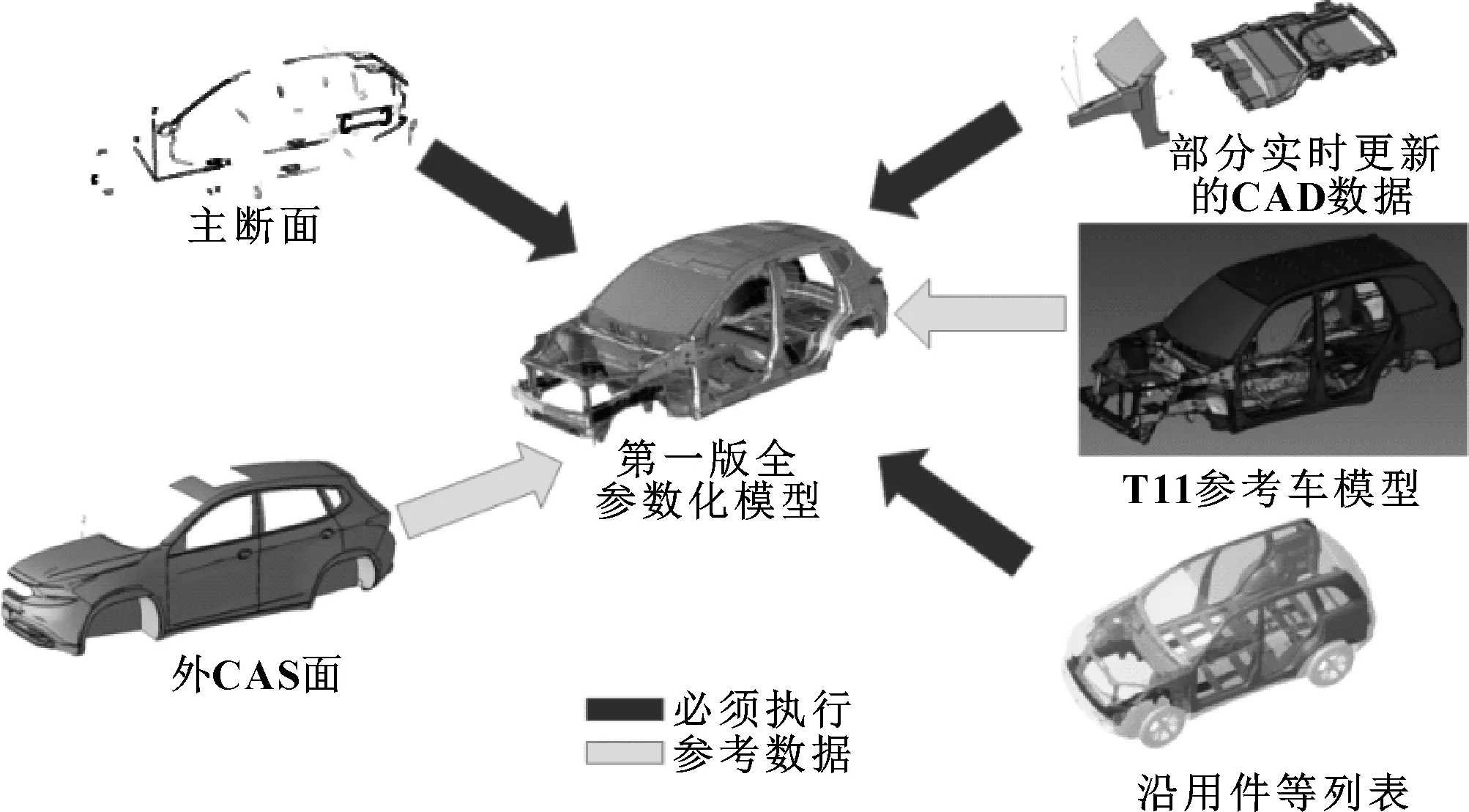

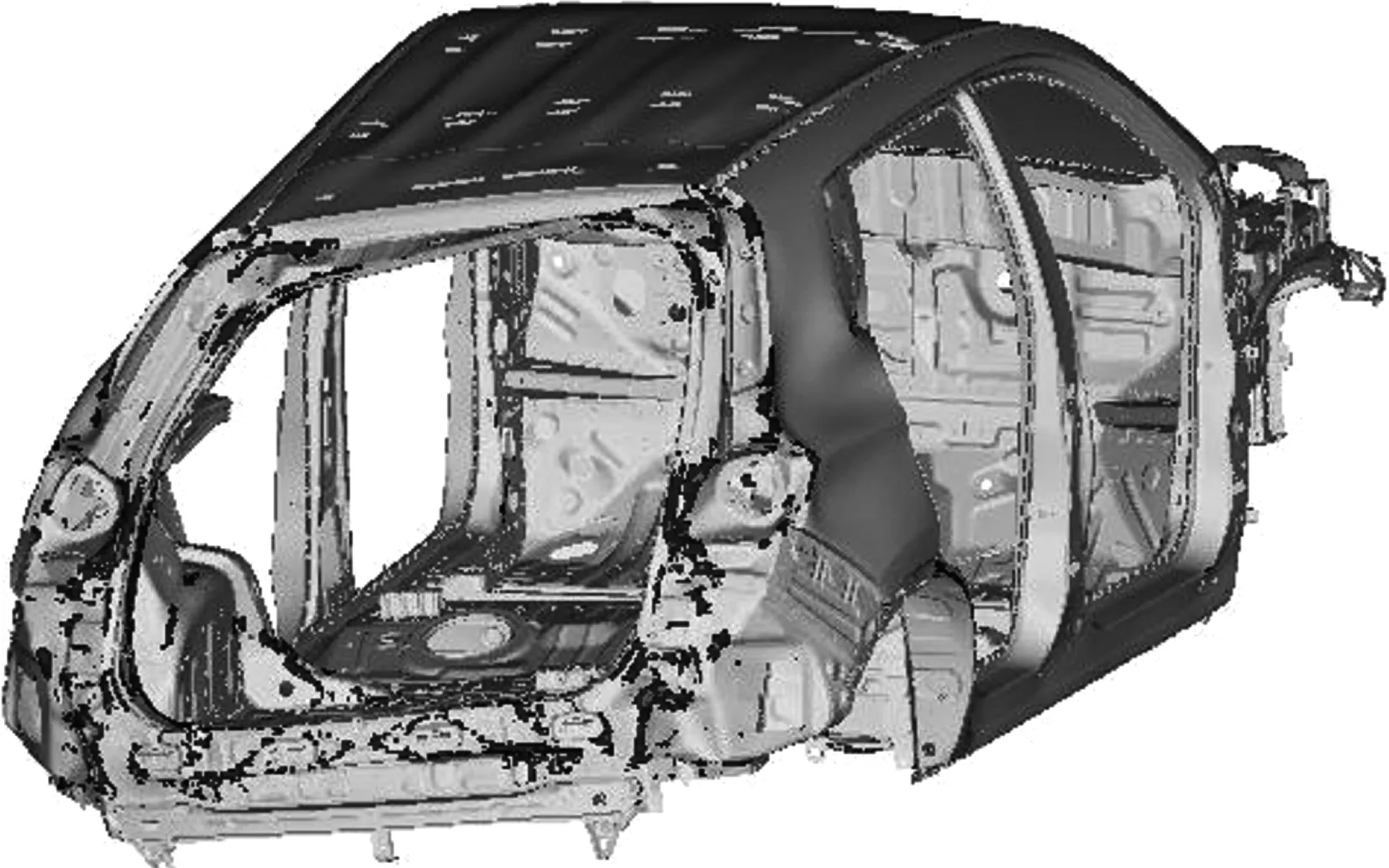

前期概念设计阶段在车身开发过程中非常重要,因结构设计限制边界少、自由度大的特点,传统的3D CAD模型和CAE分析工具及方法较复杂,不便于修改,多方案分析效率低。而隐式参数化软件SFE CONCEPT可以快速实现设计结构修改,克服了概念设计阶段时间短而方案多的问题,实现了仿真分析对结构设计的方向性驱动[2]。SFE CONCEPT采用无间断全参数化描述进行结构初步方案的设计,能够同时对多种设计方案进行结构拓扑布局与优化评估(见图1)。

图1 传统建模与SFE建模方法对比

1.1 隐式参数化模型建立

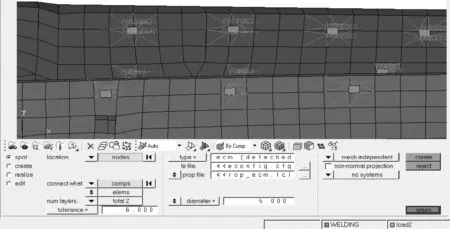

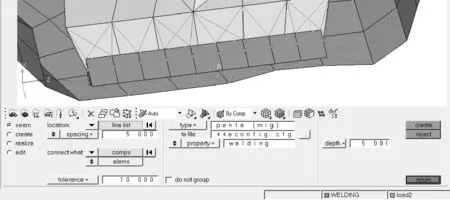

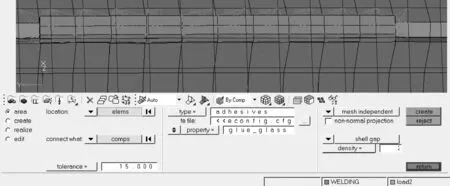

模型建立首先符合坐标系定义,白车身坐标系取车辆前进方向为X轴正向,前进方向左侧为Y轴正向,垂直向上为Z轴正向,X、Y、Z坐标符合右手定则。模型的连接方式也至关重要,在有限元模型中,连接方式包括点焊(见图2)、焊缝(见图3)、胶粘(见图4)、螺栓连接等,故建模连接方法需要进行拟合。其参数化模型包含连接方式、材料属性、载荷等信息,可实现自动化的循环优化。

图2 点焊的连接

图3 CO2焊缝的连接

图4 胶的连接

其次,将参考车型沿用件的有限元模型以及设计部门提供的关键典型截面和造型输入的外CAS导入到软件SFE CONCEPT中,对各个分总成以及零部件建立参数化模型。接着对模型进行组装,并对连接方式进行模拟,最后根据SFE CONCEP自带的网格划分功能,自动生成新的有限元模型(见图5)。

图5 参数化模型建立

1.2 白车身扭转刚度计算方法和结果

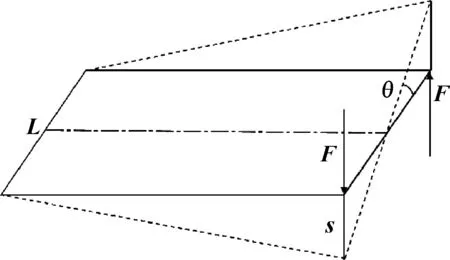

白车身的扭转刚度是将白车身结构理想简化为简支梁结构(见图6),考察其在静态载荷作用下的扭转变形[3]。

图6 简支梁结构简易图

按照简支梁的理论,白车身扭转刚度计算公式为

式中:KT为白车身整体扭转刚度[N·m/(°)];T为试验中加载的扭矩(N·m);θF为白车身前减震器下方的扭转角(°);θR为白车身后减震器下方扭转角(°)。

θF和θR区分正负,其中θF选取点要求保证其X向的坐标值等于前轮中心的X坐标值,θR的选取点位于后纵梁约束点附近(后减震器座的下方)且X向的坐标值与后减震器座中心坐标的X值一致。

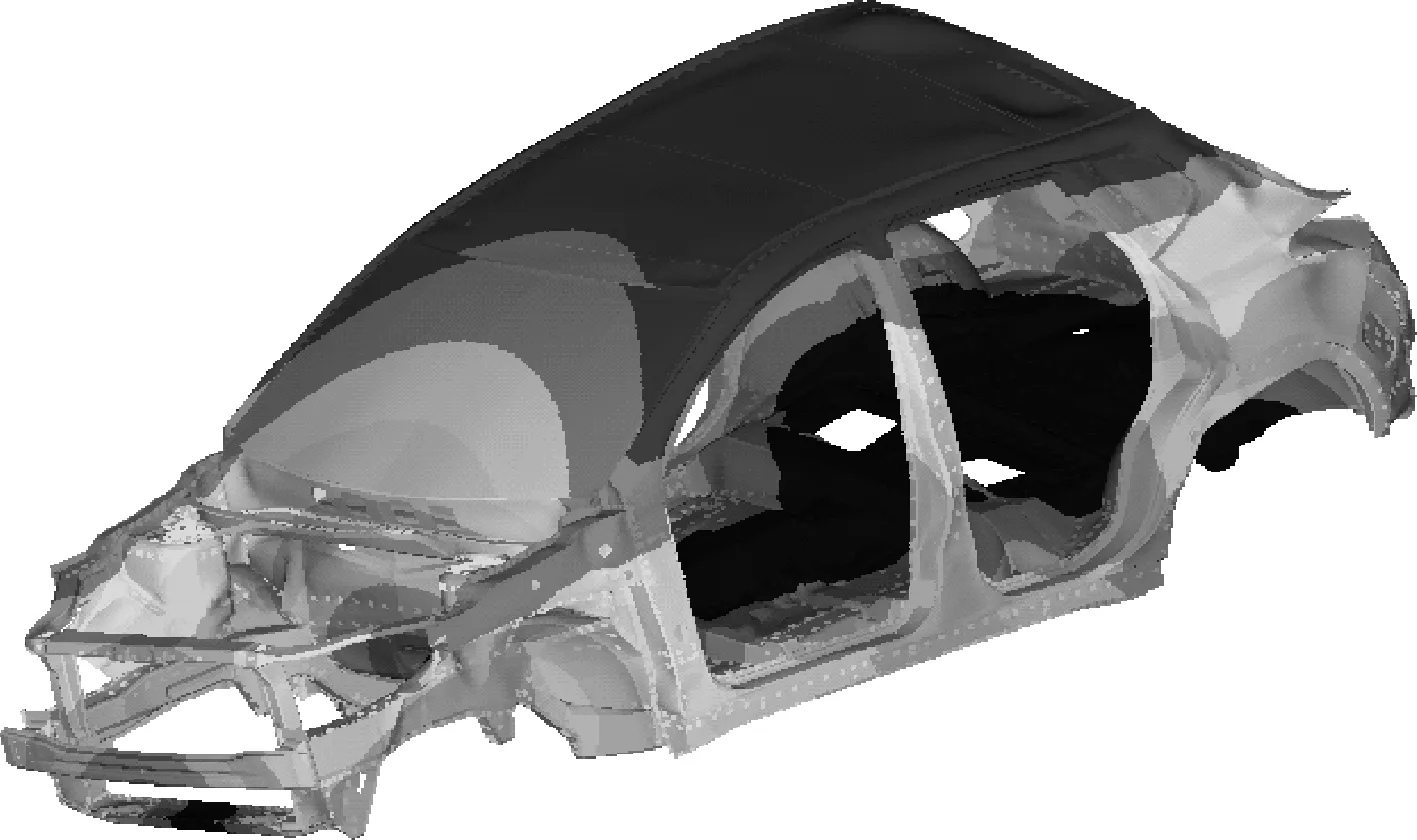

对某车型参数化模型进行分析,受力模型变化较明显区域位移量较大(见图7)。初版白车身扭转刚度为12 920 N·m/(°),质量为412.53 kg。与选定的竞品车型17 000 N·m/(°)、质量390 kg相比,所设定的扭转刚度目标还有很大的差距,且质量超出目标,故需对初版参数化模型进行轻量化优化提升。

图7 某车型扭转位移分布云图

1.3 分析优化

车身模型分析优化的目标是车身轻量化,在保证车身刚度性能等指标达到要求的情况下尽可能降低白车身质量。在保证参数化白车身模态频率和刚度性能条件下的车身轻量化设计中,约束车身的一阶扭转降低小于5%。设计变量的数量和设计空间决定了优化设计的设计频率和优化结果。为了提高设计效率,缩短设计周期,将白车身分为发动机舱总成、顶盖总成、侧围总成、地板总成,去除安全相关的关键件,然后从各总成中选取68个变量,其中包括了56个厚度变量和12个形状、位置、截面等变量。

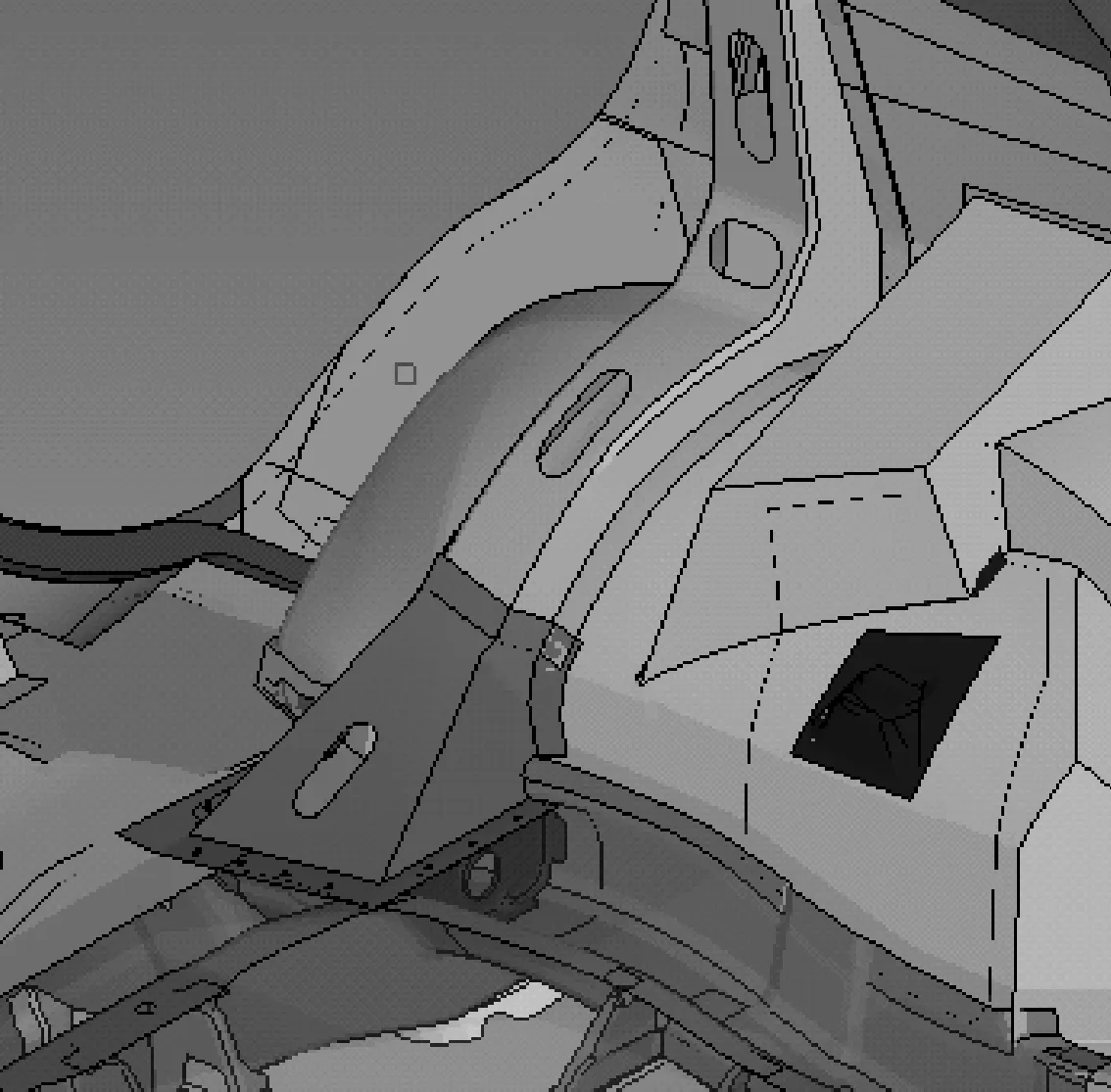

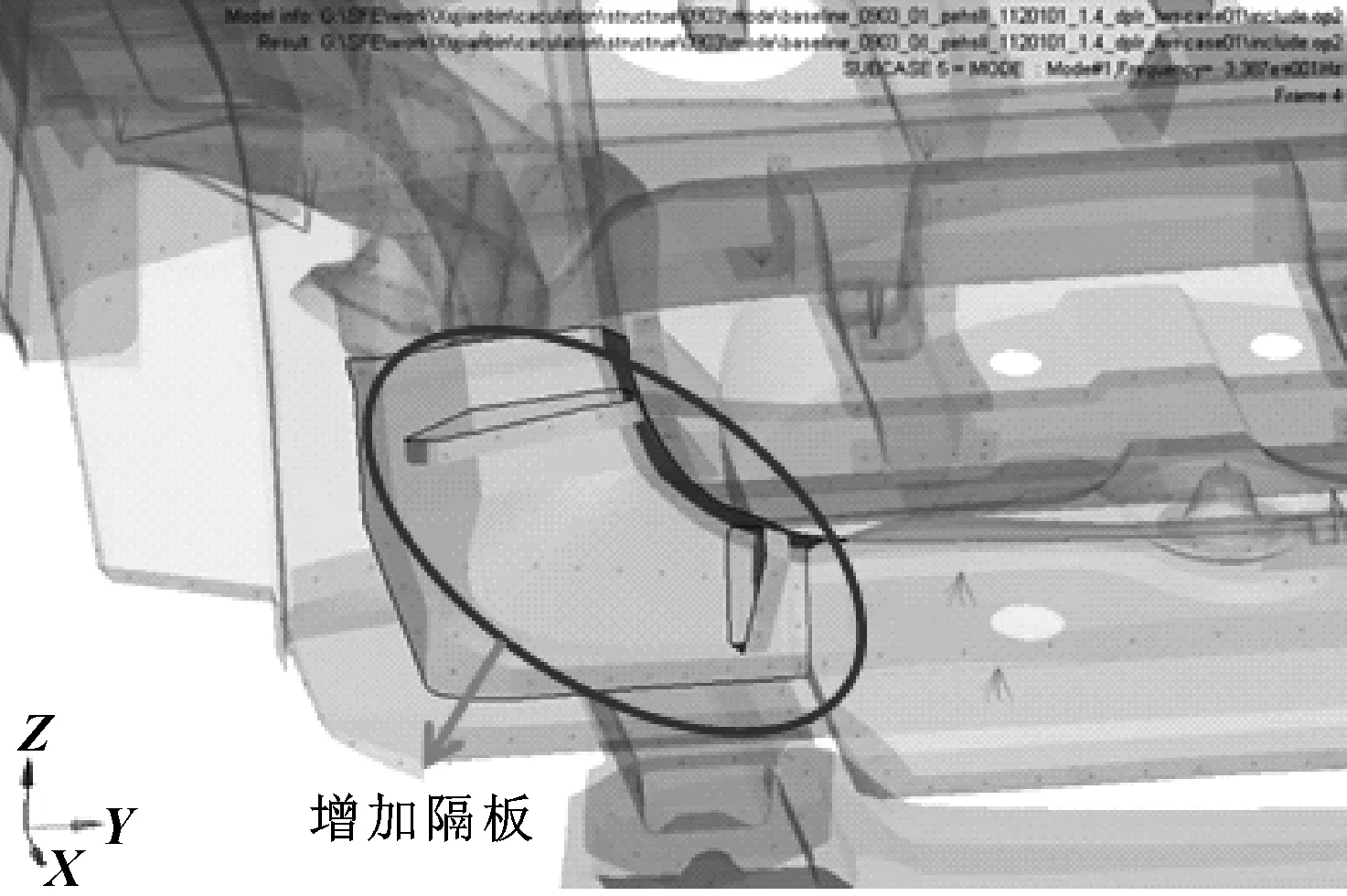

对关键提升位置选取部分进行展示,构建轮罩内加强板结构路径,贯通到后地板横梁,扭转刚度提高1 112 N·m/(°),质量增加2.4 kg(见图8); D柱上接头和下接头增加隔板后,扭转刚度提高350 N·m/(°)(见图9)。

图8 轮罩加强板连续贯通

图9 D柱下接头增加隔板

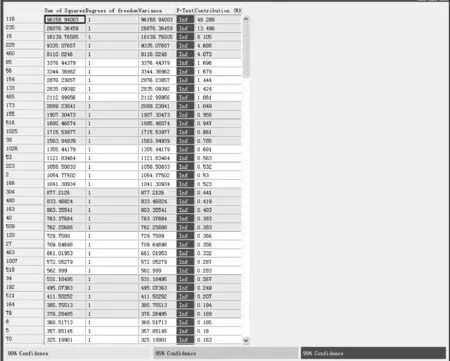

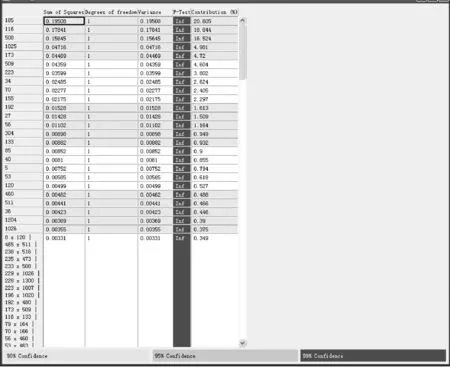

分析设计中某个设计变量的变化对整个系统状态的影响程度。基于隐式参数化的厚度优化分析很有必要,且很有效。当有多个设计变量时,优化前可根据灵敏度大小进行筛查和排序,剔除灵敏度较小的变量。灵敏度计算也是一阶优化算法所必须的。经隐式参数化优化分析厚度敏感度,得到车身构件的质量贡献率(见图10)以及扭转贡献率(见图11):在车身刚度性能指标达到要求的情况下尽可能降低白车身质量。白车身部分料厚调整(见图12),扭转刚度增加314 N·m/(°),减重7.3 kg。

基于应力分布云图设计,考虑成本、工艺进行优化,焊点进行优化精简(见图13),在关键接头位置适当调整增加,在非关键区域适当减少;结构胶长度优化到15 m(见图14),提升扭转刚度4%。

图10 基于隐式参数化的质量贡献率分析

图11 基于隐式参数化的扭转贡献率分析

图13 焊点模型

图14 车身结构胶分布图

根据计算获得优化后参数化白车身扭转应力分布云图(见图15),得到优化后扭转刚度为21 000 N·m/(°),质量389.2 kg。优化后的白车身质量降低了23.33 kg,降重率达到了5.66%,扭转刚度提升了8 080 N·m/(°),提升率达到62%,并且远远超过了扭转刚度目标17 000 N·m/(°),弯曲刚度提升了6 323 N/mm,提升率达到49.8%,轻量化系数为3.2,比竞品轻量化系数还要低。

图15 优化后目标车型白车身扭转应变能分布图

2 试验验证

2.1 试验方法

试验加载点位于白车身的左、右前悬置点,在上述支撑或举升器的支护下,将加载装置通过夹紧器与白车身左、右前悬置点部位夹紧。利用加载装置在左、右前悬置点部位施加大小相同、方向相反的力偶,为2 000 N·m,力的方向沿着铅垂方向(见图16)。加载时,两个加载器从零缓慢增加且增幅相同。在力和位移的关系出现一段线性关系时,且线性关系段的位移达到相当于白车身前端加载点处绕纵向轴线转1°~3°加载器加载杆的位移时,停止加载。

试验测量点应布置在能体现车架总体刚度的部位,全面反映白车身整体扭转刚度特性,同时要便于测量仪表的安装与调试。该试验测点位置选在车身前后座底部、车身底部中央通道、底部主要承载纵梁和左右门槛梁下部及保险杠处,共30个位移测点,利用百分表测量各测点的Z向位移。车身底部垂向位移测量点布置见图17。

图16 刚度试验状态

图17 扭转刚度试验千分表布置分布

2.2 试验结果

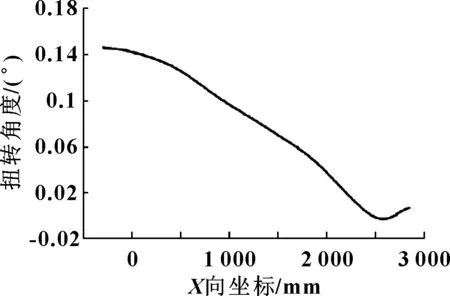

最终试验结果为扭转刚度为21 445 N·m/(°)(见图18),实车测量白车身质量为389.2 kg。

图18 实车静态扭转变形曲线(2 000 N·m)

3 结束语

通过隐式参数化模型的优化技术,对参数化白车身进行质量、扭转刚度的分析和对比,确定轻量化最佳方案,从而使质量及性能目标按期达成。对比传统的CAE模型,实车扭转刚度试验和CAE刚度结果的误差在10%以内,提高了优化效率和

准确度,对新开发车型有重大意义。