某车型侧面柱碰工况安全性能分析及优化

2020-03-27李根李学言杨帅郝毅

李根,李学言,杨帅,郝毅

(中国汽车技术研究中心有限公司,天津 300300)

0 引言

随着我国汽车工业的飞速发展、汽车保有量大幅提升,车辆交通安全也成为重要的公共安全问题。常见车辆碰撞工况主要包括正面碰撞、侧面碰撞、翻滚、追尾以及行人碰撞等,其中侧面碰撞占比约为28%,且死亡率高达34%[1],其重要原因是车辆侧面的碰撞吸能空间较小,当车辆与刚性较大的柱状物发生碰撞时,往往车身变形程度很大,使车内乘员发生严重二次碰撞,直接影响乘员的生命安全[2]。目前欧洲ECE法规以及Euro-NCAP中均包含侧面柱碰工况的考查[3],国内也已在2014年发布了《汽车侧面柱碰撞的乘员保护》征求意见函[4],且在2021版C-NCAP中也将要推出侧面柱碰测试工况,同时国内各大汽车主机厂以及相关科研单位在车辆研发过程中对车辆侧面柱碰工况中的安全性能也给予了空前的重视。

本文作者针对某车型在Euro-NCAP侧面柱碰工况中出现的侧面结构变形过大,前门、B柱入侵量和入侵速度过大,车身侧面传力路径不完善等情况,提出了结构优化方案,改善了侧柱工况的结构变形基础,最终减小了乘员伤害。

1 侧面柱碰工况车身结构及乘员伤害问题分析

1.1 侧面柱碰工况简介

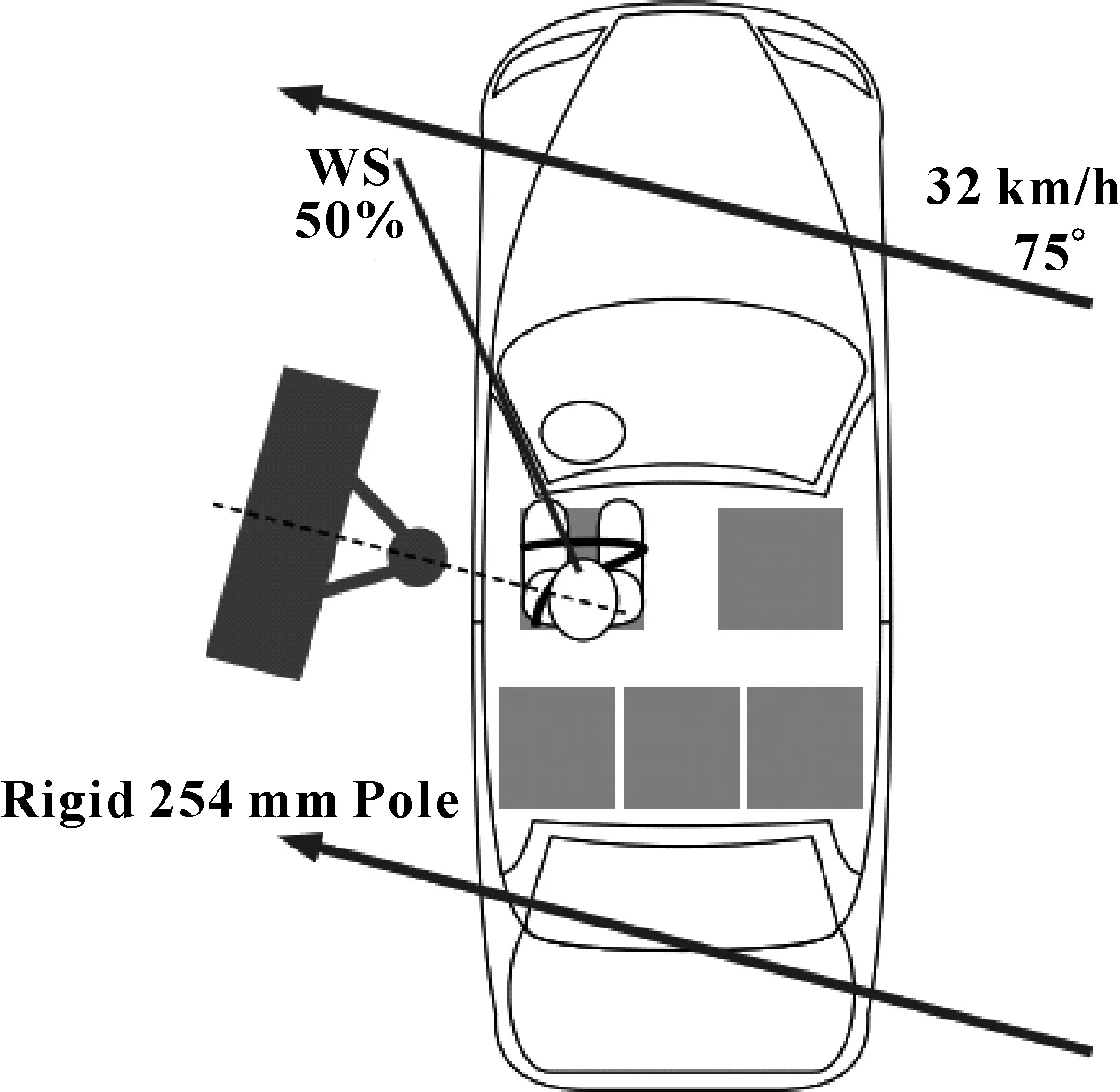

侧面柱碰工况示意如图1所示。

碰撞速度:32 km/h,方向与车辆纵向对称面成75°;

前排试验假人: WS 50%男性;

后排试验假人:无;

试验壁障:直径254 mm刚性柱;

壁障定位方式:壁障中心线对准前排假人头部质心。

图1 侧面柱碰工况示意

1.2 安全性能问题分析

根据侧面柱碰工况建立该车型整车结构耐撞性以及驾驶员位约束系统仿真分析模型。其中整车结构耐撞性模型中[5],对整车赋予32 km/h初速度,其速度方向与车辆纵向对称面成75°,以结构耐撞性模型为基础,建立约束系统仿真模型,对结构耐撞性分析结果中的前门、B柱、地板等区域提取速度曲线作为约束系统模型的边界条件[6]。仿真模型如图2所示。

图2 仿真模型

对上述模型进行仿真分析可得:

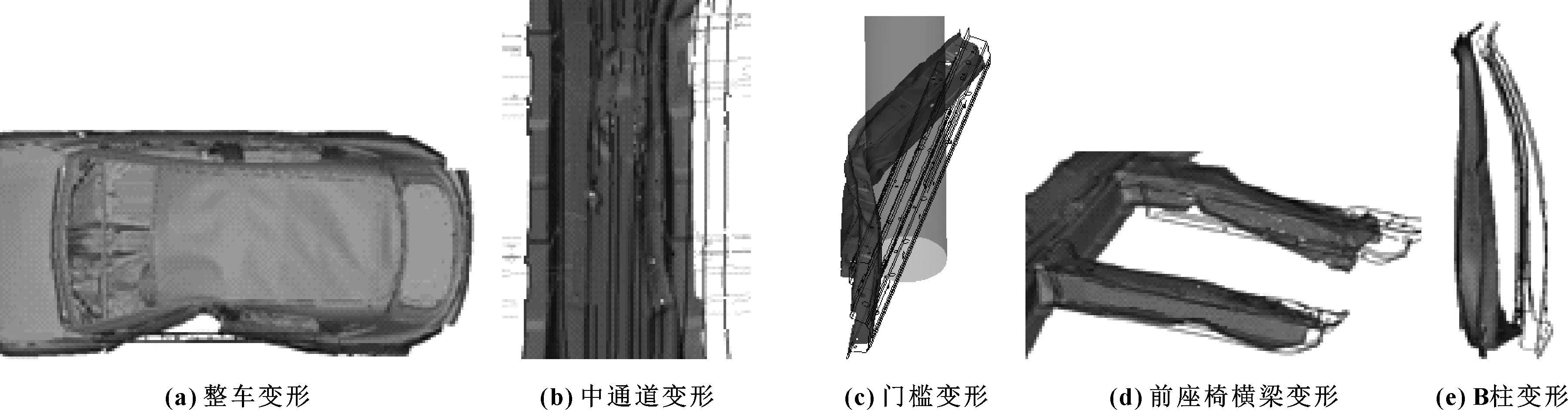

(1)车身结构分析

整体来看,车身与壁障接触区域变形程度较大,其中驾驶员侧门槛、车门、B柱以及前地板等区域变形明显,车身侧面整体支撑强度较弱,且地板Y向传力路径不完善导致中通道变形严重,整体车身结构耐撞性较差。关键区域结构变形如图3所示。

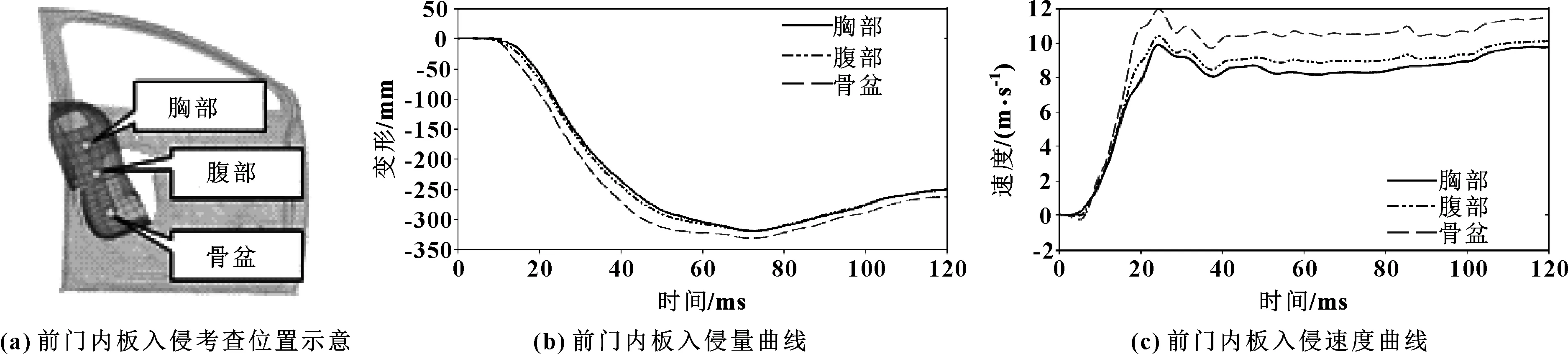

左前门内板与驾驶员伤害部位对应区域的入侵量及入侵速度如图4所示。

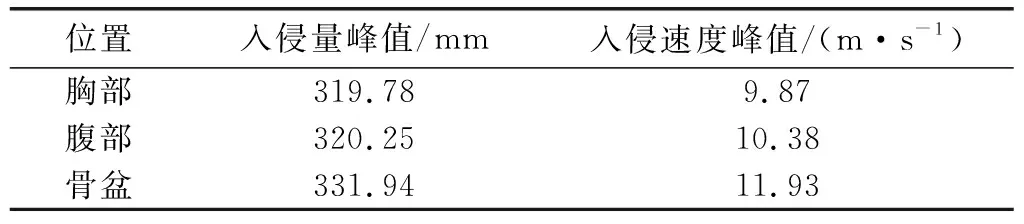

统计前门入侵情况如表1所示。

图3 关键区域结构变形

图4 车门内板入侵量及入侵速度曲线

表1 前车门内板Y向入侵量及入侵速度峰值统计

由前门入侵情况可知:3个考查区域的入侵量及入侵速度整体较为接近,入侵状况严重,其中入侵量最大值为331.94 mm,入侵速度最大值为11.93 m/s。

左B柱内板与驾驶员伤害部位对应区域的入侵量及入侵速度如图5所示。

图5 左B柱内板入侵量及入侵速度曲线

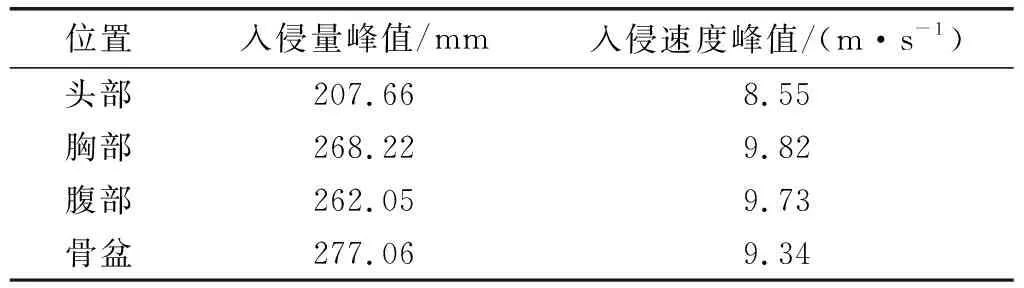

统计B柱入侵情况如表2所示。

表2 B柱内板Y向入侵量及入侵速度峰值统计

由B柱入侵情况可知,头部区域位置较高,入侵情况相对较小,胸、腹、骨盆3个区域入侵情况较为接近,其中入侵量最大值为277.6 mm,入侵速度最大值为9.82 m/s。因B柱没在壁障直接碰撞区域,其入侵情况相对前门较小,但前门入侵情况也一定程度受B柱强度的影响,需保证B柱自身强度。

根据该车型当前状态结构变形与入侵状况可知,由于门槛、B柱、前座椅横梁以及中通道等区域整体强度不足,Y向支撑能力欠佳,导致与乘员伤害部位对应的车门及B柱区域入侵程度较大,最终会进一步影响乘员伤害。

(2)乘员伤害分析

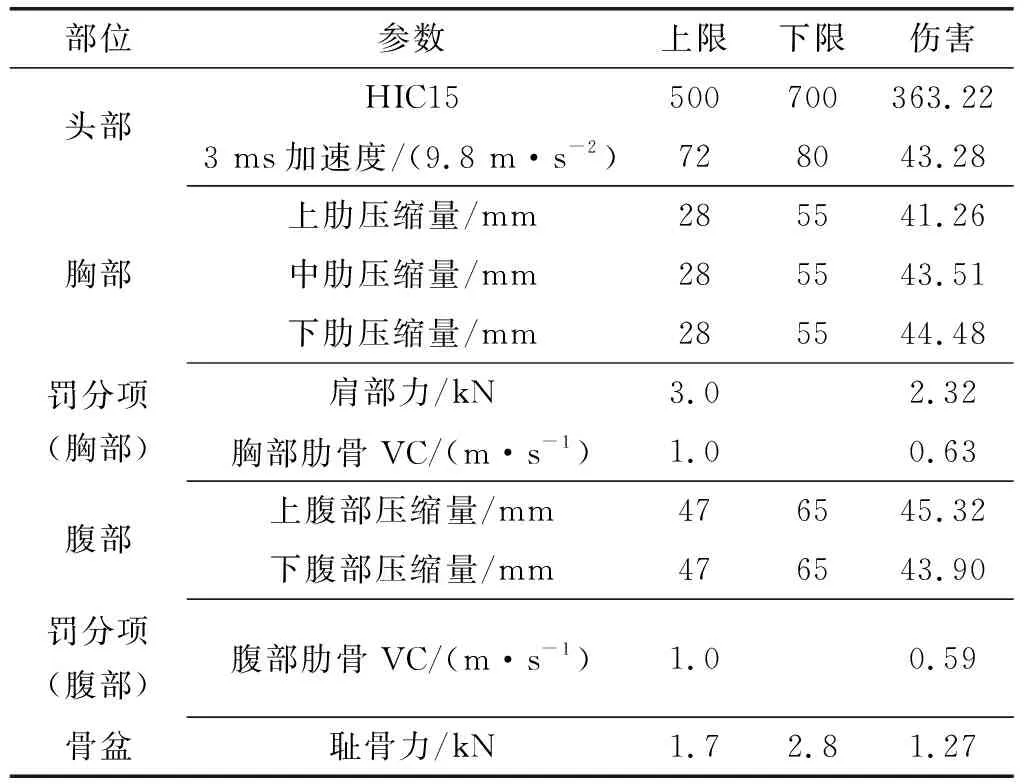

对约束系统模型进行仿真分析可得该结构状态下驾驶员各部位伤害统计如表3所示。

表3 侧面柱碰工况驾驶员伤害结果统计(优化前)

该车型当前结构状态下驾驶员伤害问题部位集中在胸腹区域,结合车身结构状态可推断:过大的前门Y向入侵造成了驾驶员胸腹部位伤害较大,其中胸部区域压缩量过大,失分严重,且腹部压缩量余量很小,临近罚分。

结合侧面柱碰工况特点以及该车型在碰撞中的结构变形与乘员伤害状态可知,该工况中车辆与刚性柱发生直接碰撞,绝大部分能量需要从车辆碰撞区域通过相应的Y向传力路径吸收,对车身局部区域的强度要求很高,当该区域Y向支撑强度不足时,将直接导致碰撞区域的入侵过大,从而进一步消耗乘员的生存空间,造成乘员伤害,且一般乘用车的侧面乘员空间往往小于侧面柱碰工况的入侵量,所以对于侧面柱碰工况,侧面结构强度的提升会更为直接地影响乘员伤害情况。

2 结构优化分析

2.1 优化方案

通过对整车侧面柱碰结果分析,对车身结构中不足处进行相应优化:

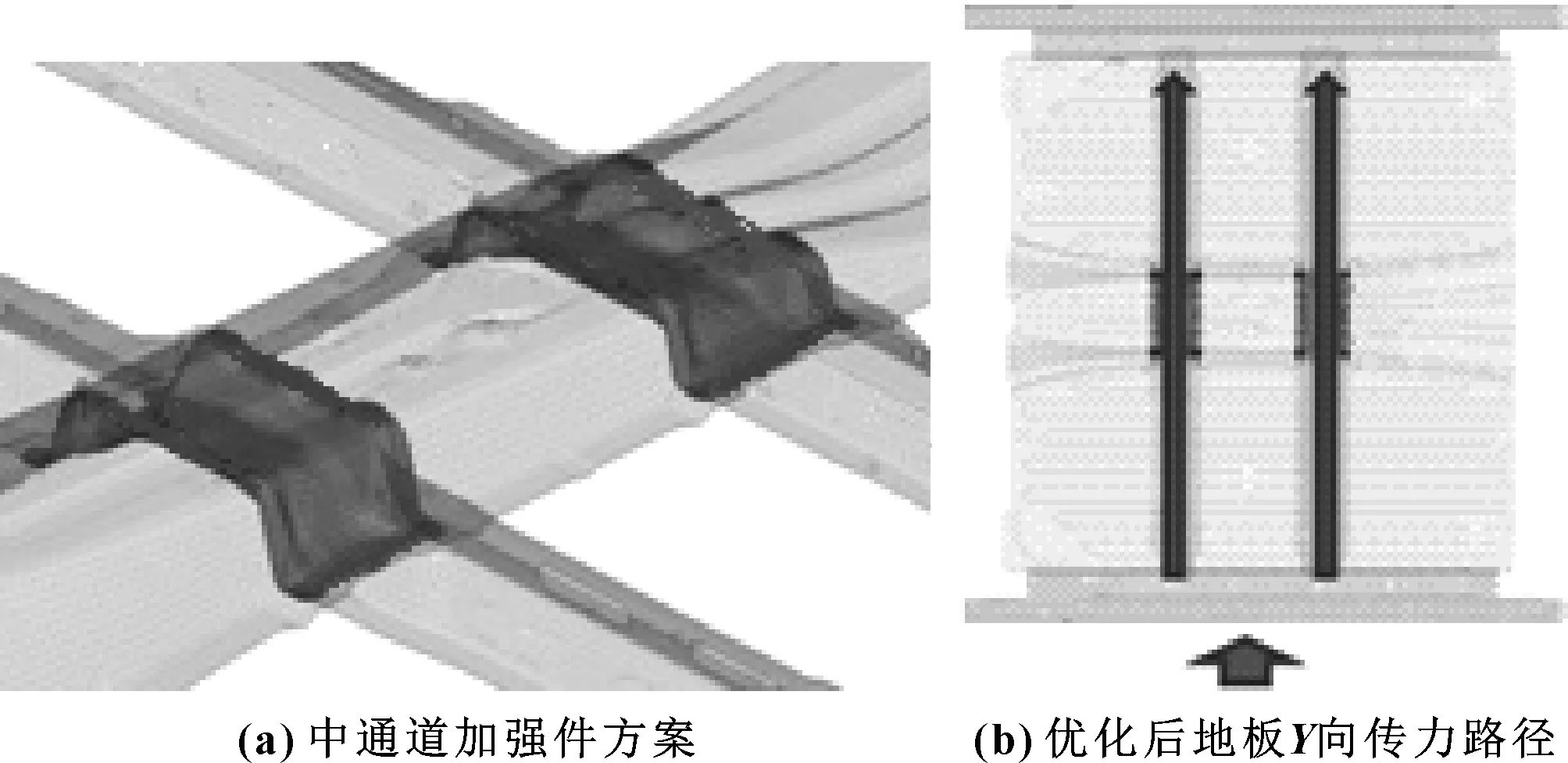

(1)地板传力路径

在中通道与前座椅横梁搭接区域增添两个几字形加强件,其材料为HC340/590、厚度为1.4 mm,使车身地板区域的Y向传力路径贯通,如图6所示。

图6 中通道区域加强优化方案

(2)前座椅安装横梁

前座椅前安装横梁材料由HC340/590提升为HC420/780,厚度保持1.4 mm不变;前座椅后安装横梁材料保持BR1500HS不变,厚度由1.2 mm提升为1.4 mm。

(3)门槛

门槛内板材料由HC420/780提升为BR1500HS,厚度由1.4 mm降低为1.2 mm;门槛外板材料由HC420/780提升为BR1500HS,厚度由1.6 mm降低为1.4 mm;并在门槛内与前座椅后横梁搭接区域添加支撑件,该件材料为HC340/590,厚度为1.6 mm,如图7所示。

(4)B柱

向下延伸B柱内加强板,提升B柱下段自身强度,如图8所示。

图7 门槛区域加强方案 图8 B柱区域加强优化方案

2.2 优化结果分析

对该车型进行以上结构优化,并提取结构仿真结果进行约束系统验证,分析其结构入侵差异及乘员伤害情况。

(1)结构耐撞性分析

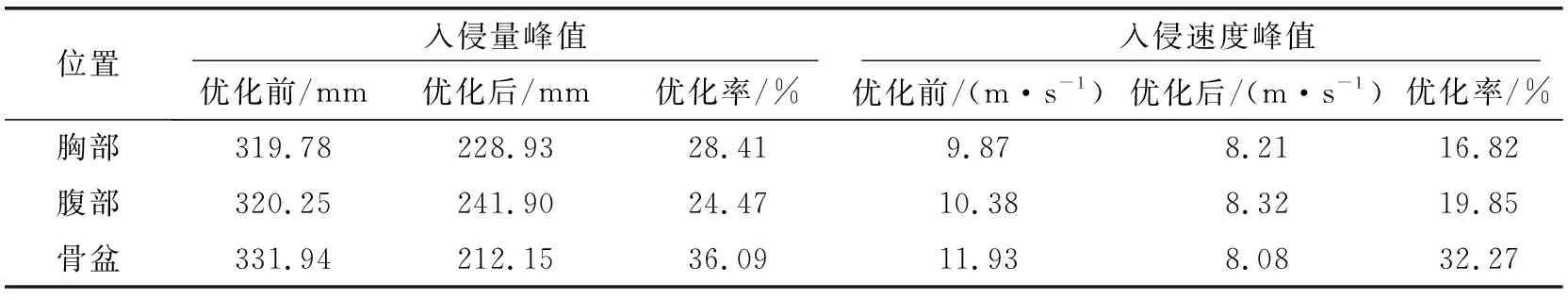

前门入侵优化结果如表4所示,B柱入侵优化结果如表5所示。

表4 前门入侵情况优化结果统计

经车身结构优化,前门、B柱的乘员伤害对应区域入侵量和入侵速度峰值均有明显降低,优化率基本为20%~30%。以上结构优化方案对提升车身侧面支撑强度、减小入侵程度效果明显,进一步保障了乘员生存空间。

(2)乘员伤害分析

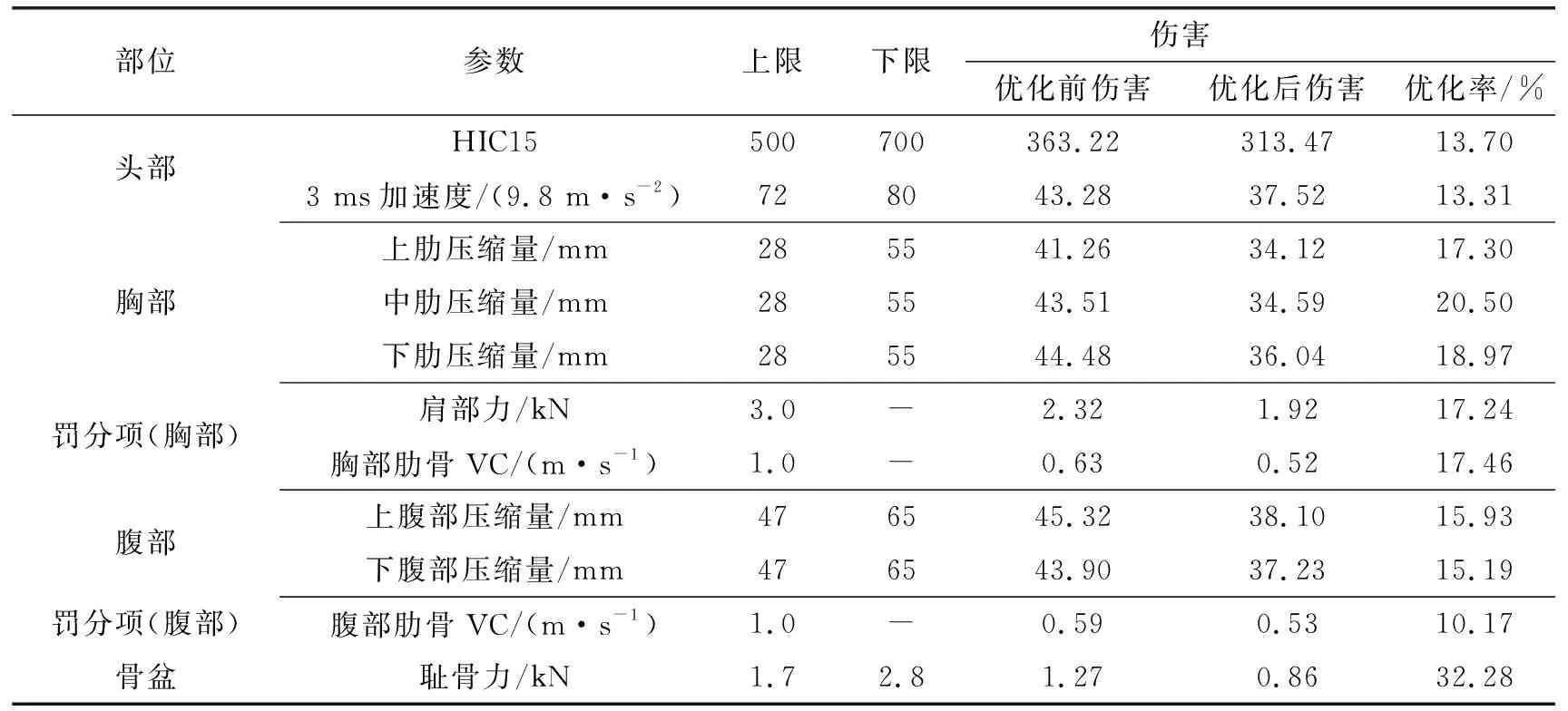

提取优化后结构变形,更新约束系统模型的边界条件,验证乘员伤害优化情况,如表6所示。

表6 优化后侧面柱碰工况驾驶员伤害结果统计与对比

分析乘员伤害情况,每个考查部位伤害均有不同程度降低;其中胸、腹部压缩量减小程度明显,胸部压缩量有效优化率为18.97%,略有罚分,腹部压缩量有效优化率为15.93%,余量大幅提升,没有罚分风险,头和骨盆部位也有明显改善。

经对车身结构进行优化分析,车身关键区域结构变形以及车门、B柱的侧面入侵等方面优化效果明显,提升了乘员的生存空间,改善了碰撞环境,最终实现了减小乘员伤害的目的。

3 结论

针对某车型在侧面柱碰工况中存在的结构问题进行了分析,结合有限元仿真方法提出并验证了结构优化方案的有效性,最终改善了车身整体变形,降低了乘员伤害,也为后期其他车型的侧面柱碰工况安全性能开发提出了优化思路及建议。可以得出以下几点结论:

(1)侧面柱碰工况中,大幅的侧面入侵使乘员生存环境极其恶劣,良好的车身结构状态对保障乘员安全尤为重要;

(2)通过完善车身侧面传力路径以及提升门槛、B柱、前座椅横梁强度等方案,可有效改善车身整体变形,降低前门及B柱的侧面入侵程度,最终降低乘员伤害。