基于精确匹配数据的焦炭质量预测

2020-03-26刘有势刘录光南晨晨

沈 坤,刘有势,刘录光,南晨晨

(湖南师范大学信息科学与工程学院,中国 长沙 410081)

在实际炼焦生产过程中,为提高配煤的准确性,配煤专家根据实际炼焦工况及配合煤质量指标预测焦炭质量,并基于预测结果为配煤方案的优化提供数据支撑。焦炭质量预测的理论依据是配合煤的成焦理论,而在实际生产过程中,普遍基于炼焦生产数据,采用焦炭质量预测模型进行计算。

用于焦炭质量预测的基础数据主要包括小焦炉试验数据和实际炼焦生产数据[1-2],其区别在于试验数据可以提供更精细的煤、焦质量指标信息,但成本高、耗时长,难以在日常炼焦生产过程中使用,因此主要用于焦化及配煤理论研究。实际炼焦生产数据受焦化企业化验室技术水平、化验成本及质量管理的影响仅包含有限的煤、焦质量指标信息,但这些指标可以按班组检测,形成指导生产的质量报表,且满足焦炭质量国家标准的检测要求,能真实地反映炼焦生产过程,可直接用于焦炭质量预测。

用于焦炭质量预测的方法主要包括以回归分析为代表的统计学方法[2-3]和以神经网络为代表的智能方法[4-7]。当前,具有逼近任意非线性函数的神经网络成为了焦炭质量预测的主要技术手段,其中采用BP神经网络[4]、RBF神经网络[5]以及自适应神经模糊系统[6]构建的焦炭质量预测方法得到了广泛的应用。但上述文献主要关注于神经网络的设计以及输入变量的选取,并偏重于从成焦理论上分析配合煤质量指标与焦炭质量指标之间的关系,从炼焦工艺上分析炼焦工况对焦炭质量的影响,而对用于训练神经网络的实际炼焦生产数据及其关系缺乏深入的分析。虽然文献[7]提到了用于焦炭质量预测的模型数据时序匹配困难,但并没有给出具体可行的数据匹配方法。在实际炼焦生产过程中,煤、焦质量及炼焦工况数据以质量报表和生产工艺报表的形式呈现,这些报表数据是配煤专家进行配煤的依据,因此从报表中分析和提取有效信息并完成时序匹配是进行焦炭质量预测的必要工作。

由以上分析可知,基础数据和预测方法是实现焦炭质量预测的关键要素,已有的研究主要关注于预测方法的设计,而很少涉及对实际炼焦生产数据的分析与匹配。本文针对实际焦化企业的报表数据,分析、提取炼焦生产过程中煤、焦、工况数据及其匹配关系,并以此为基础采用BP神经网络构建符合实际炼焦生产过程的焦炭质量预测方法。

1 实际炼焦生产数据分析

焦化企业在炼焦生产过程中,由化验室按班组采集单煤、配合煤、焦炭样本进行化验,并以质量报表的形式呈现各样本的质量指标。本文对湖南某焦化企业5.5 m捣固焦质量日报表进行分析,选取某日配合煤与焦炭的质量指标数据如表1所示。由表1可知,化验室3班均检测配合煤的水分(Mt)、灰分(Ad)、挥发分(Vdaf)、硫分(St,d)、G值、细度及细度分布。对于焦炭质量,化验室3班均检测焦炭的水分(Mt)、灰分(Ad)、挥发分(Vdaf)、硫分(St,d)、平均粒度及粒度分布,而只有每天的白班才检测焦炭的M40与M10,并由白班在干熄焦工段取样检测焦炭的CRI与CSR指标,分别为20.7%和69.9%。

表1 配合煤与焦炭质量日报表

考虑到配合煤细度分布可以由细度表示,因此本文采用配合煤的Mt,Ad,Vdaf,St,d和G值及细度指标作为焦炭质量预测模型的输入变量。焦炭质量指标中的平均粒度是粒度分布的函数,且焦炭粒度受筛焦工艺影响,而焦炭的水分主要由熄焦工艺决定,因此选取焦炭的Ad,Vdaf,St,d,M40,M10,CRI及CSR指标作为焦炭质量预测模型的输出变量。

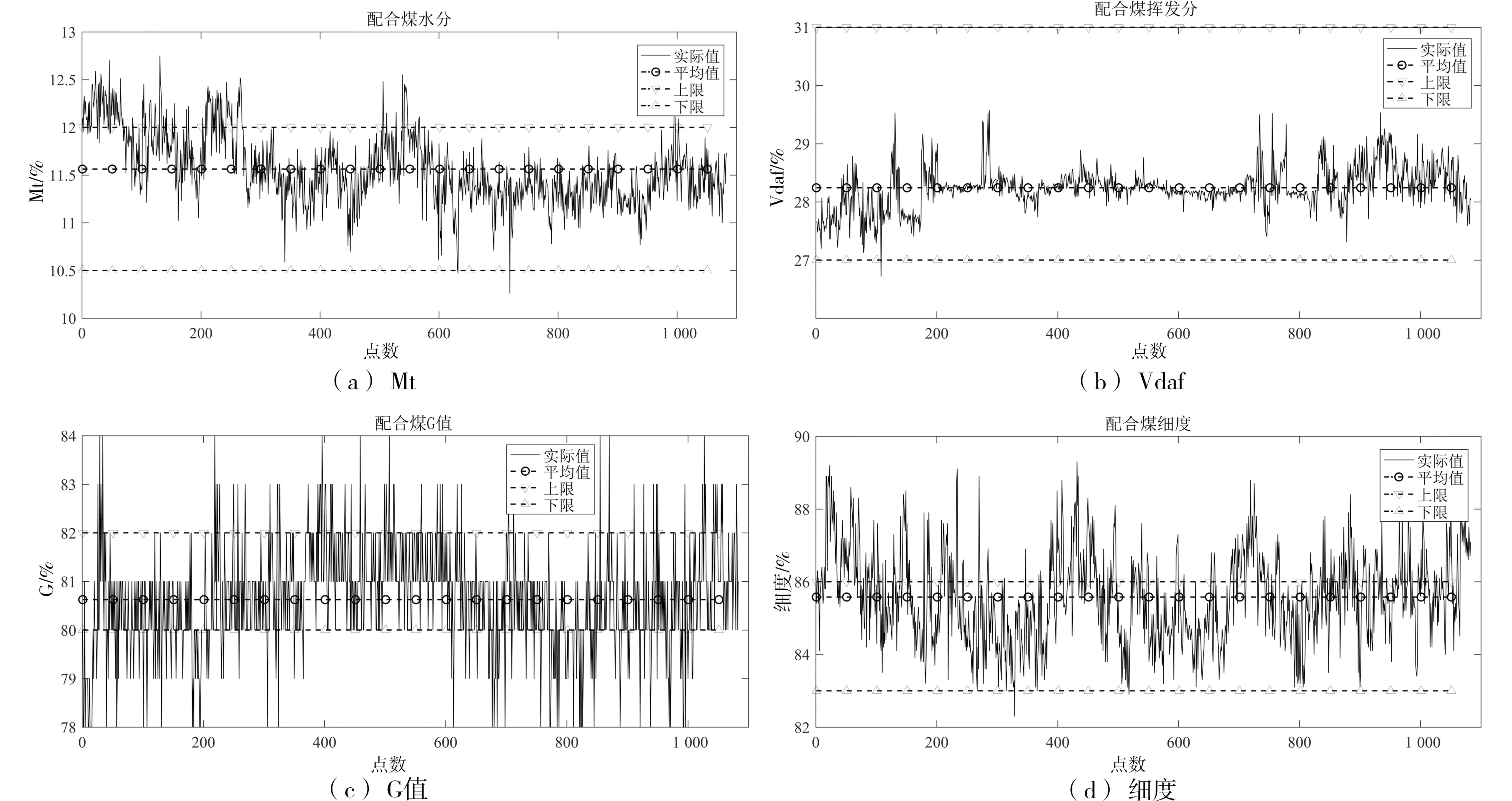

基于上述质量日报表中配合煤与焦炭质量指标的选取,本文收集了湖南某焦化企业2018年全年的配合煤与焦炭质量数据,并对数据进行图表分析,部分指标的分析结果如图1和图2所示。由图1可知,配合煤各质量指标的平均值均在要求范围内,其中水分在年初出现了超过上限值的情况,这可能与南方雨季空气湿度高有关,挥发分稳定在限值范围内,G值和细度出现了较大范围的波动,且部分数据超出限值。在图2中,焦炭的冷态强度(M40,M10)及热态强度(CSR,CRI)指标均在限值范围内。

图1 配合煤质量指标统计图

图2 焦炭质量指标统计图

炼焦工况数据由工况日报表提供,本文选取对焦炭质量有影响的最短结焦时间(Ctime)、机侧直行温度(CMT)、焦侧直行温度(CCT)、直行温度平均系数K均(KM)及直行温度安定系数K安(KA)等工况数据进行分析,如表2所示。最短结焦时间、机侧直行温度、焦侧直行温度按班组统计,K均与K安按天统计。

根据上述工况日报表,经剔除无效、未记录数据后的湖南某焦化企业2018年全年工况数据统计图如图3所示。由图3可知,大部分工况数据满足生产要求,但仍存在超出规范值的情况,其中最短结焦时间在一段时间内稍微低于要求值,企业在该时段内可能处于强化生产过程,与此同时机、焦侧直行温度先超出上限值再回到平均值附近,这说明现场操作人员针对强化生产的影响修改了加热制度。从K均曲线可以看出,虽然其平均值可以满足要求,但仍存在低于下限值的情况,它反映了焦炉测温火道平均温度的均匀性。

表2 工况日报表

图3 工况数据统计图

2 数据匹配关系分析

为了分析配合煤、焦炭及工况数据的匹配关系,根据企业生产过程与管理要求,在图4中给出了一个炼焦周转周期所涉及的班组、物流位置、操作及数据等信息。配合煤经粉碎后由皮带送入煤塔,制样人员在皮带上取配合煤煤样,化验室人员给出该煤样的质量数据;为保证生产的连续性,配合煤将在煤塔中储存一个班组时间(8 h),再经捣固后装煤;配合煤在炭化室内经过26 h的干馏炼焦,再经过出焦、熄焦后送至筛焦楼;经筛焦工艺处理的焦炭由皮带送出,制样人员在皮带上取焦样,化验室人员给出该焦样的质量数据。对于工况数据,在每个班组交班的时候给出当前班组的工况信息,对于KM与KA等按日统计的数据,则由中班最后统计。

图4 数据时序关系图

2.1 配合煤与焦炭数据匹配关系

由图4可知,晚班制样的配合煤经过一系列炼焦工序后,在次日中班可以得到其对应的焦炭质量指标数据,由此可以认为当日晚班取样的配合煤与次日中班取样的焦炭相匹配。即焦炭质量指标数据与配合煤质量指标数据在时序上相差5个班组。在配煤专家的配煤经验中,配合煤到焦炭的时间间隔一般取1.5个结焦时间。在本文中,结焦时间为26 h,因此分析得到的5个班组间隔与经验值基本一致。在上述实际焦炭质量指标分析中,每班组均可得到焦炭的Ad,Vdaf,St和d,因此对于这3个数据可按间隔5个班组的时序找到相匹配的配合煤班组数据。焦炭的M40和M10仅由白班给出,因此也可按间隔5个班组的时序找到与其匹配的配合煤数据。在表1中,在干熄焦工段取样检测焦炭的CSR及CRI指标,结合图4可知焦炭的CSR及CRI指标需按间隔4个班组的时序找到与之匹配的配合煤班组数据。

2.2 工况与焦炭数据匹配关系

在图4中,晚班制样的配合煤在炭化室内受到当日白班、中班及次日晚班、白班工况的影响,即中班获取的焦炭质量数据与当日白班、晚班及前一日中班、白班的工况数据相匹配。在表2给出的工况数据中,机、焦侧直行温度每日3班均可获得,且直行温度影响整个炼焦过程,因此可按上述匹配关系进行数据匹配。最短结焦时间由每个班组统计,由图4可知,当日中班获取的焦炭质量数据与当日白班统计的最短结焦时间相匹配。K均和K安系数按日统计,因此在图4中,当日中班获取的焦炭质量数据与当日及前一日的K均和K安系数匹配,而由当日白班或晚班获取的焦炭质量数据仅与前一日的K均和K安系数匹配。

2.3 匹配数据组及PCA降维

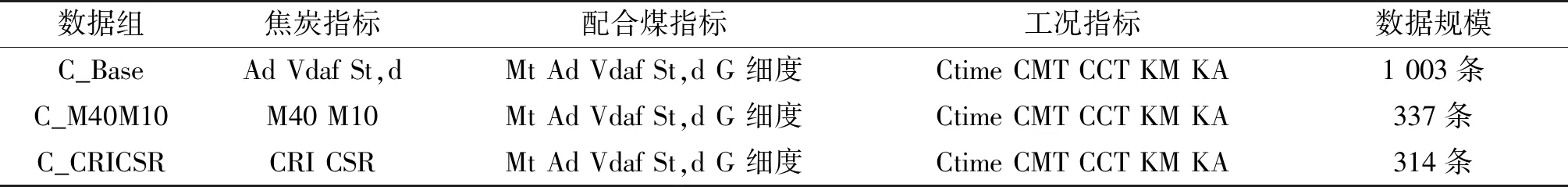

基于上述数据匹配关系,本文将图2和图3所示的某焦化企业2018年实际炼焦生产数据分为3个匹配数据组,如表3所示。由于存在图4所示的时序关系,并剔除了部分记录不完整的数据组,因此表3给出的数据规模稍少于图2与图3。此外,对于工况指标数据,考虑到焦炭质量受多个班组工况数据的共同影响,且图3所示的实际炼焦生产过程工况相对稳定,因此取多个班组工况数据的平均值具有实际意义。

由表3可知,在匹配数据组中配合煤指标包含6项原始数据指标,工况指标包含5项数据指标。为降低数据指标的维度,对原始指标数据进行主成分分析(PCA),分析结果如表4所示。基于主成分总贡献率大于90%的原则,选取经PCA分析后的配合煤指标3个主成分,分别命名为M1,M2和M3,各主成分的贡献率如表4所示。对于工况数据,经PCA分析后,其两个主成分的总贡献率达到99%,因此选取工况指标主成分C1与C2。

表3 匹配数据组

表4 数据组的PCA分析

3 焦炭质量预测

依据上述实际炼焦生产数据的分组与匹配关系,本文采用BP神经网络构建焦炭质量预测模型。BP神经网络具有逼近非线性函数的能力,并已广泛应用于焦炭质量预测算法的设计。针对表4中数据组C_Base,C_M40M10和C_CRICSR分别构建BP神经网络。在MATLAB软件中,数据经标幺化操作后,采用标准函数newff构建3层神经网络,其中输入层神经元个数为5个,分别对应表4中配合煤主成分(M1,M2和M3)及工况主成分(C1和C2),中间层神经元个数为9个,输出层神经元与焦炭质量指标相对应。利用train函数训练网络,最后由sim函数进行预测计算。选取数据组的前2/3部分作为训练样本,后1/3部分作为测试样本。为了对比分析实际炼焦工况数据对焦炭质量预测精度的影响,对各数据组分别构建了不考虑工况的神经网络预测模型。

基于上述实际炼焦生产数据组及BP神经网络,本文进行了考虑工况与不考虑工况的焦炭质量预测分析,各焦炭质量指标的预测误差如图5所示。由图5可知,考虑工况与不考虑工况对应的预测误差曲线几乎一致,这说明稳定、顺行、合规的工况对焦炭质量预测的影响较小。而无论是否考虑工况,焦炭灰分的预测误差可以控制在±4%以内,挥发分的预测误差集中在±5%以内,硫分的预测误差大部分在±5%以内,M40的预测误差控制在±3%以内,M10的预测误差集中在±10%以内,CRI的预测误差大部分在±10%以内,CSR的预测误差在±5%以内。

图5 焦炭质量预测误差分析

表5给出了上述各焦炭质量指标预测误差绝对值的平均值。由表5可知,除了CRI指标,其他指标的预测误差绝对值的平均值均小于5%。工况参与预测后,焦炭质量指标CRI与CSR的预测精度得到了提高。

表5 绝对误差平均值

进一步在表6中给出了上述预测计算的误差均方根,可以看出在预测模型中考虑实际炼焦工况可以提高焦炭质量的预测精度,且部分指标优于文献[5]的计算结果,这说明精确的数据匹配可以有效地提高焦炭质量的预测精度,并弥补预测算法的性能。

表6 误差均方根

4 结论

在实际炼焦生产过程中,焦炭质量的预测精度取决于对炼焦生产数据的处理以及预测方法的设计,本文分析了实际焦化企业的报表数据,完成了数据的分析、提取、匹配及PCA降维,并结合BP神经网络,构建了符合实际炼焦生产过程的焦炭质量预测模型,计算结果表明稳定、顺行、合规的炼焦工况对焦炭质量预测精度的影响较小,而精确的数据匹配有利于提高预测精度,并可降低对预测方法性能的要求。此外,本文对实际炼焦生产数据的分析以及焦炭质量预测方法的设计是工业大数据分析与数据挖掘的一种尝试,并可为其他流程化工业生产过程的数据分析与挖掘提供借鉴。