风电叶片后缘疲劳加载设备摇臂支架结构优化设计

2020-03-26何光男袁光明王景华黄雪梅张磊安

何光男,袁光明,王景华,黄雪梅,张磊安

(山东理工大学 机械工程学院,山东 淄博 255049)

0 引言

风力发电具有很高的生态效益和社会效益,是经济可持续发展的重要战略部署[1],[2]。风电叶片是风电机组的重要部件,而挂机后的风电叶片后缘在风力载荷作用下较频繁的出现损坏,影响了风电叶片的使用寿命[3]。对风电叶片进行测试,是检测其性能的有效手段,是风电叶片设计方案改进的理论基础。在叶片测试体系中,虽有材料测试和整体测试,但缺少部件级试验,不能针对性地对部件进行检测[4]。风电叶片后缘疲劳加载装备是一套针对风电叶片后缘部件检测的装置,能够很好地检测风电叶片后缘的疲劳寿命,是风电叶片后缘质量检测的有效技术手段。但是,在工程应用中,由于后缘疲劳加载设备的摇臂支架长期受到较大交变载荷的影响,容易出现疲劳损伤,提高其抗疲劳性能成了亟待解决的问题。因此,需对摇臂支架进行结构优化以提高使用寿命。设备结构优化一直是国内外学者研究的热点,尤其是结构模态计算及其优化。Abbasnia R[5]使用遗传算法对支架结构进行了结构优化,但遗传算法需要大量数据支撑。Alexandre Nana[6]研究了关于梁式结构的优化重建方法,但没有使用模态计算。汪泉[7]使用粒子群算法和有限元相结合的方法对结构进行优化,但需要进行大量的数据对比,优化过程繁琐。

为减少后缘摇臂支架重量,使设备具有很好的动态性能,本文应用模态叠加理论和拓扑结构优化相结合的方法对后缘摇臂支架进行结构优化。首先,对模型进行有限元分析的几何清理和网格划分的前处理。然后,基于模态叠加理论的频率响应分析对摇臂支架进行模态分析[8],[9],根据分析结果对摇臂支架进行拓扑结构优化[10],对优化后的摇臂支架进行模态分析。通过比较优化前后摇臂支架的固有频率验证是否达到优化效果。最后,对模型重建,完成优化。

1 有限元模型建立与分析

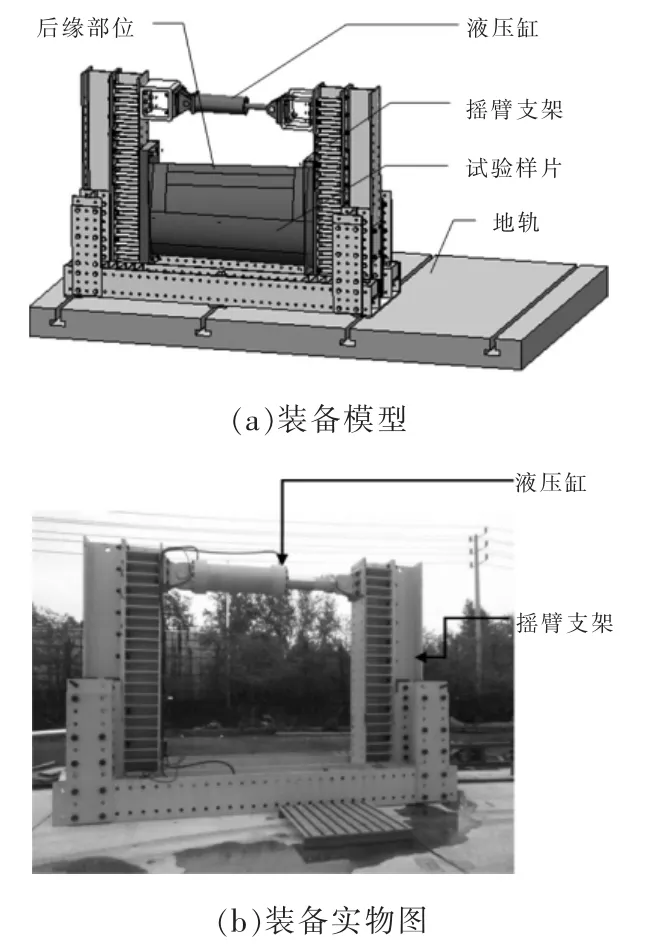

风电叶片后缘疲劳加载装备由液压系统、摇臂支架和地轨组成。摇臂支架与液压缸相连,并跟随液压缸往复运动对风电叶片后缘部位施加载荷。在整个实验过程中,摇臂支架受到液压缸的作用力以及后缘叶片的反作用力。图1所示为风电叶片后缘疲劳加载装备。

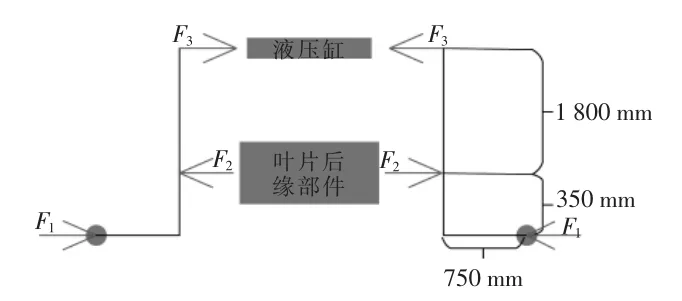

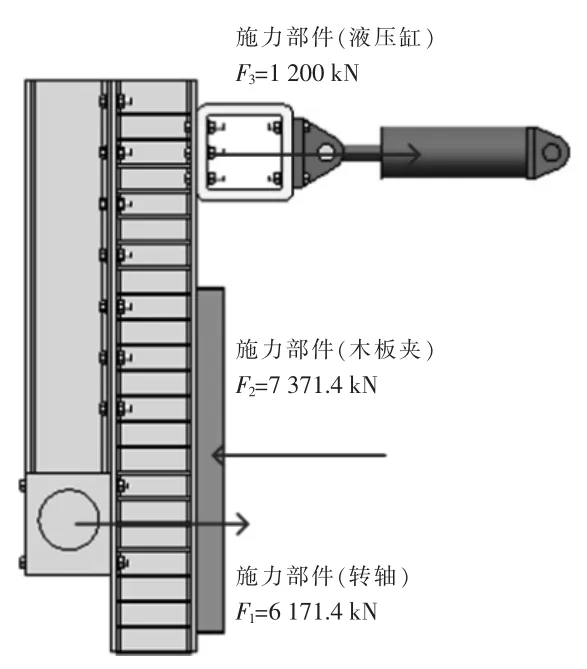

首先,根据后缘疲劳加载装备的工作受力特点,对整体进行受力分析(图2)。假设摇臂支架受到叶片的力是集中力,液压缸对摇臂支架的激励频率为1 Hz,且最大加载力为1 000 kN,为了保证安全,最大加载力设置为1 200 kN。按照最大受力对摇臂支架进行受力分析,其载荷设置为F1,F2,F3,其中F3=1 200 kN。在满足力平衡的条件下求出F1=6 171.4 kN,F2=7 371.4 kN。再对摇臂支架单独进行受力分析(图3)。

图1 风电叶片后缘疲劳加载装备Fig.1 Fatigue loading equipment design for wind turbine blade trailing edge

图2 后缘疲劳加载设备整体受力分析Fig.2 Integral force analysis of rear edge fatigue loading equipment

图3 摇臂支架受力图Fig.3 Force diagram of rocker bracket

根据摇臂支架的受力分析结果,对其进行有限元分析。摇臂支架的材料属性设置为弹性模量2.100E+06 Mpa,材料密度 ρ=78 750 kg/m3,泊松比为0.28,屈服应力为345 MPa。

通过对摇臂支架进行几何清理和网格划分,采用四面体网格,单元平均尺寸为20 mm,网格划分后的摇臂支架有限元模型如图4所示。

图4 摇臂支架有限元模型Fig.4 Finite element model of rocker bracket

1.1 基于模态叠加法对摇臂支架进行动力学响应分析

在有限元分析的基础上,对摇臂支架进行模态分析,模态分析主要是为了确定摇臂支架的固有振动特性,即结构的固有频率、阻尼比和振型。模态叠加法是建立在模态的正交性和展开定理基础上的一种求解动力学响应的近似方法。对于后缘疲劳加载设备,可通过有限元建模并在其模态结果的基础上求解响应的动力学方程实现解耦,得到摇臂支架在模态坐标下的响应,再通过线性变化得到物理坐标下的响应。

1.1.1 多自由度系统动力学方程

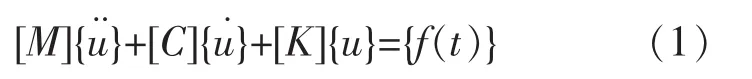

多自由度系统动力学方程为

式中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为质量刚度矩阵;{u}为位移向量;{f(t)}为系统激励力。

特征方程为

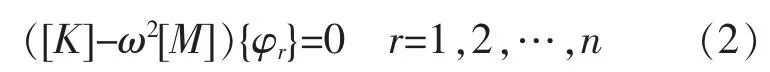

式中:{φr}为特征向量。

1.1.2 模态坐标系下动力学方程

将式(1)转换到模态坐标系下进行动力方程解耦,根据特征向量的正交特性,系统在模态坐标系下的模态振型矩阵定义如下。

将系统阻尼以瑞利阻尼形式表示为

式中:α,β为瑞利阻尼常数。

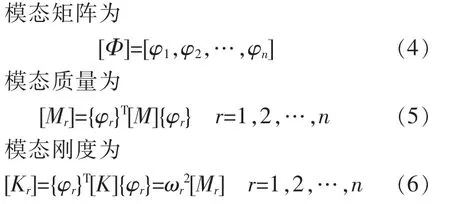

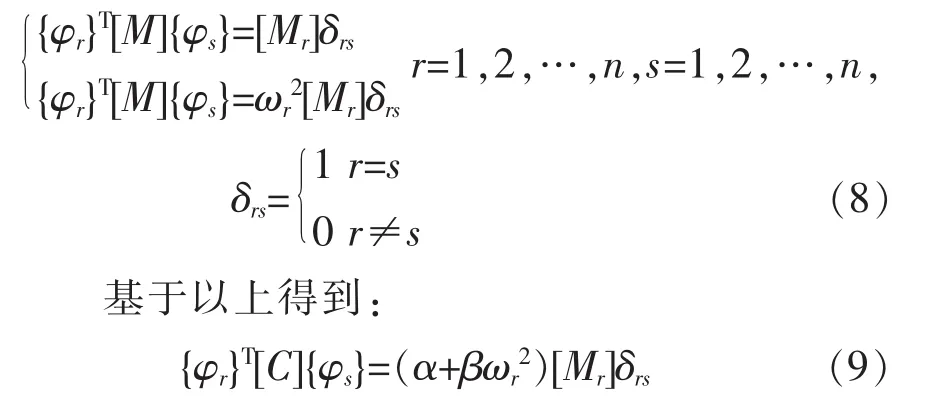

由式(2)和正交性的原理可得:

令系统阻尼比 ξr=1/2(α/ωr+βωr)。针对本文研究对象质量阻尼比较小,可近似认为α=0,计算得出刚度阻尼 β=2ξr/ωr。

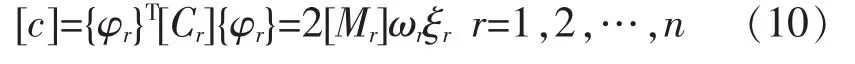

基于上面的假设,模态阻尼矩阵为

式中:[Cr]为第r阶阻尼矩阵。

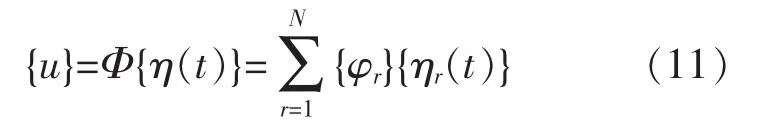

模态坐标为

通过式(11)即可得到摇臂支架在物理体系下的位移响应{u}。

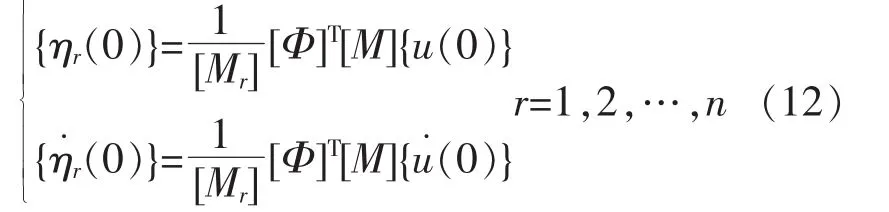

模态坐标ηr(t)即为第r阶模态相应的主坐标。ηr(t)和r(t)z分别为 t=0 时的初始状态值,则:

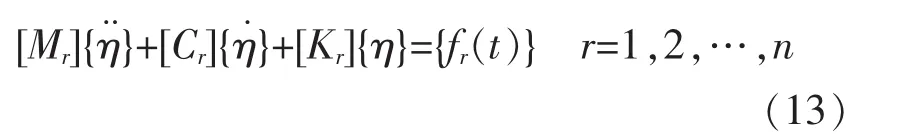

通过以上变换,摇臂支架有限元模型动力学方程可以解耦为N个独立的模态坐标表示的模态方程,即:

式中:{η}为位移向量;{fr(t)}为系统第 r阶的激振力。

1.2 模态计算及结果分析

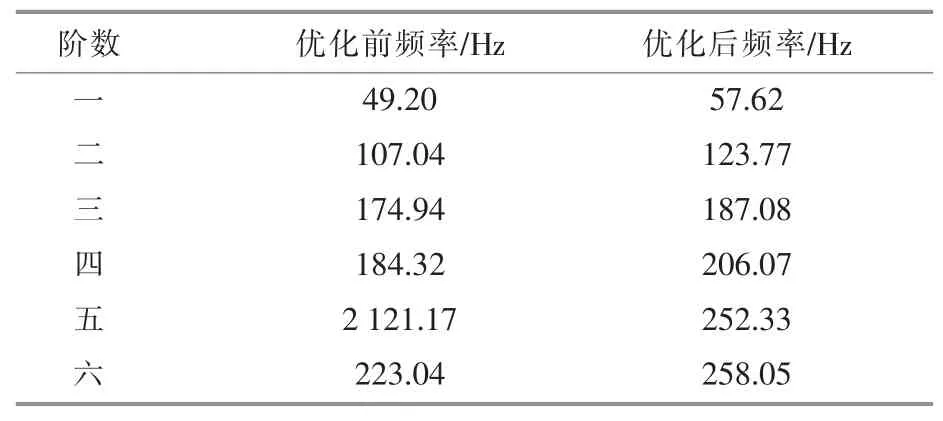

基于上述理论进行模态分析,模态频率范围设置为0~20 000 Hz,计算摇臂支架的6阶模态频率。在同样的初始条件下,对后缘加载设备的摇臂支架进行了模态分析,得到各阶次的频率分布(表1)。液压缸产生的1 Hz激励频率远小于最低阶固有频率49.2 Hz,因此,不会产生共振,同时,可以进行摇臂强度为约束条件的减重优化设计。

表1 仿真参数Table 1 Simulation parameters

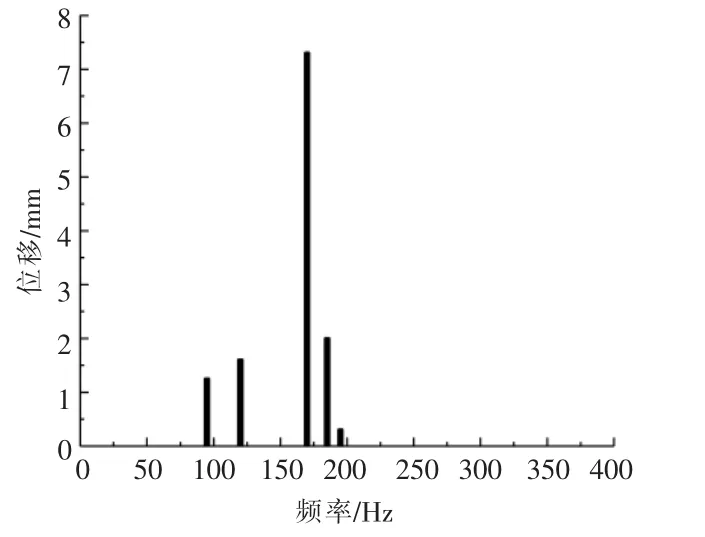

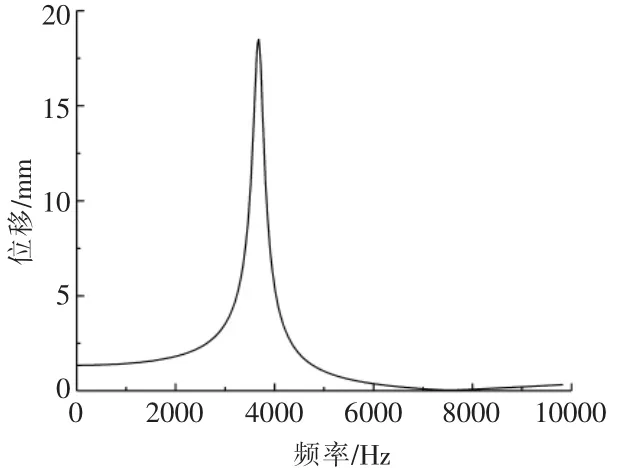

对摇臂支架进行频率位移分析,得到了频率位移图(图5)。由图5可知,前四阶振动对摇臂支架的变形影响较大。

图5 频率位移图Fig.5 Frequency shift diagram

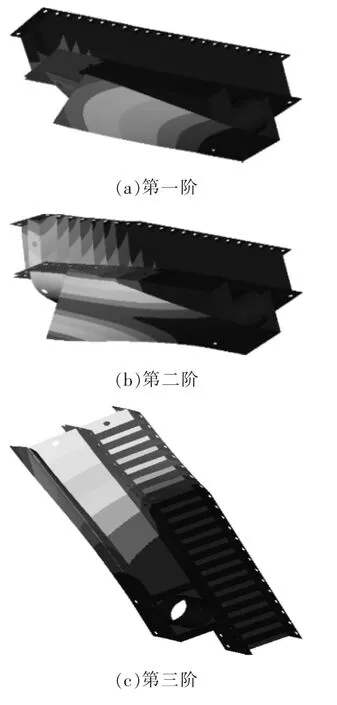

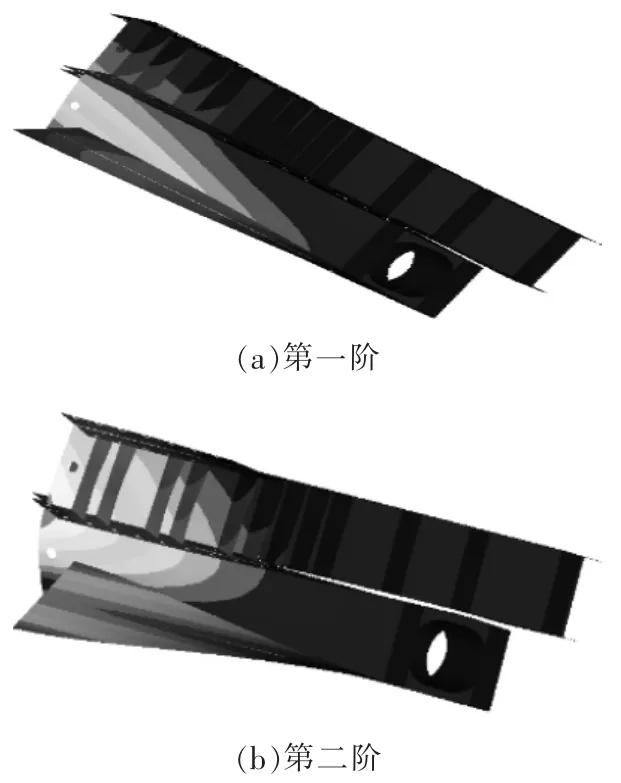

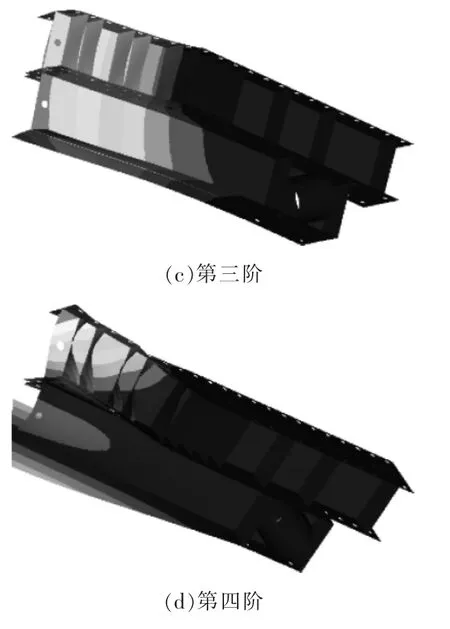

对前四阶变形结果进行1 000倍放大处理,得出了摇臂支架前四阶的振型图(图6)。

由图6可知:第一阶振型以扭转为主,整个摇臂支架产生扭转变形;第二阶振型主要是前部和中部产生弯曲变形;第三阶振型以弯曲变形为主;第四阶振型以扭曲变形为主,产生轻微弯曲变形。

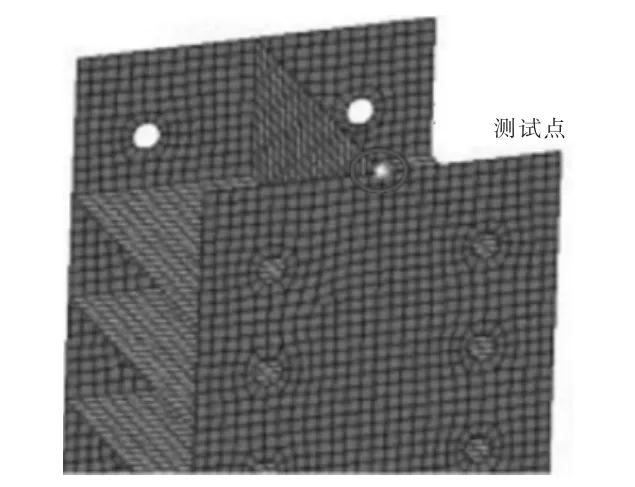

取摇臂支架前板上某一点(图7),对此点进行频率响应分析,得到如图8所示的优化前载荷频率响应曲线。由图8可知,当频率为3 480 Hz时,摇臂支架最大位移为23.2 mm。

图7 测试选点Fig.7 Test points

图8 优化前载荷频率位移曲线Fig.8 Pre-optimization load frequency displacement curve

通过对表1的数据进行对比及对图5、图8的分析可知,前立板、后立板及加强筋位移变形量比较大,变形量过大会使摇臂支架疲劳受损,需对摇臂支架进一步拓扑结构优化,以降低振动对疲劳加载过程的影响。

2 结构优化

2.1 优化思路

结构优化设计的实质是合理地分配设计资源,使质量等设计资源在结构几何空间合理分配。由模态分析可知,激励频率小于摇臂支架的最低阶固有频率的1/3,所以可在静力分析条件下进行结构优化设计,以数学中的最优化为理论基础,以设计中要达到的性能为目标,在合理的约束条件下建立目标函数,寻求最优解。

风电叶片后缘疲劳设备摇臂支架轻量化的数学模型为

约束条件:h(x)≥0 x=1,…,21;g(x)≥0 x=

式中:X=(x1,x2,…,xn)为质量;F(x)为目标函数-质量最轻;h为加强筋厚度;g(x)为立板和夹层板厚度。

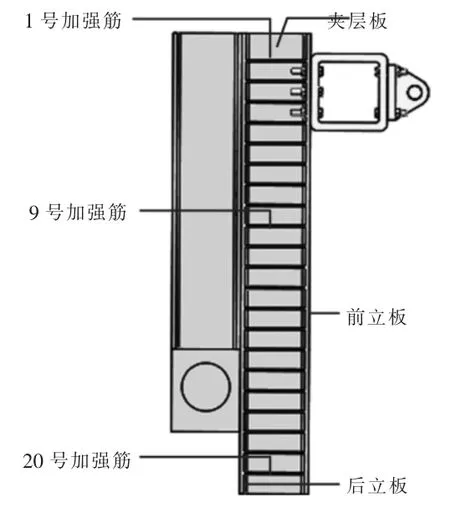

Q345钢的最大等效应力为345Mpa,取安全系数1.2作为约束条件;加强筋取值0~25mm;立板和夹层板厚度为10~35mm,优化部位如图9所示。

图9 优化参数示意图Fig.9 Schematic diagram of optimization parameters

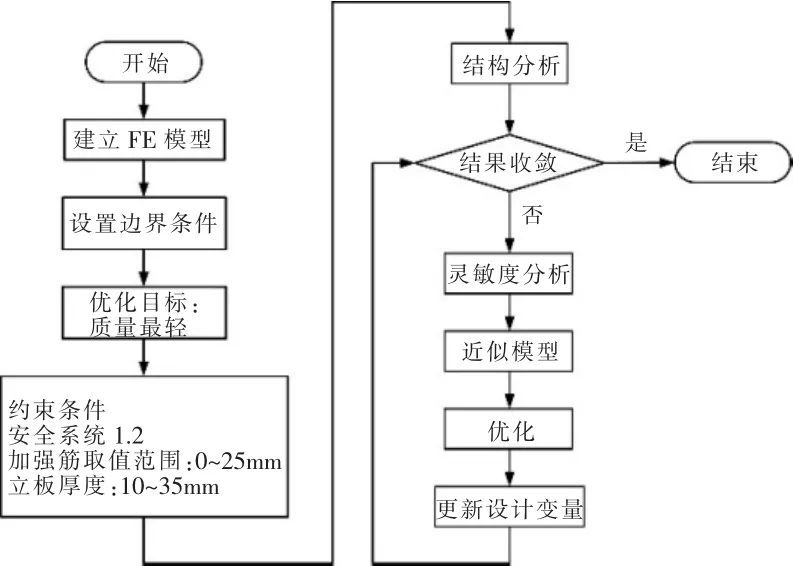

风电叶片后缘加载装置优化流程如图10所示。

图10 优化流程图Fig.10 Optimized flow chart

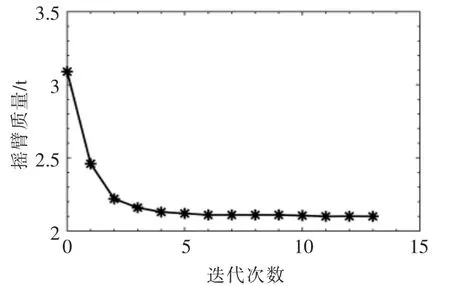

通过OptiStruct软件求解与结构优化得到本次质量优化目标迭代曲线(图11)。当迭代次数计算到第5步之后,摇臂质量收敛到2.1,迭代终止时,最终的迭代结果质量为2.1 t。

图11 迭代优化曲线Fig.11 Iterative optimization curve

2.2 分析并重建模型

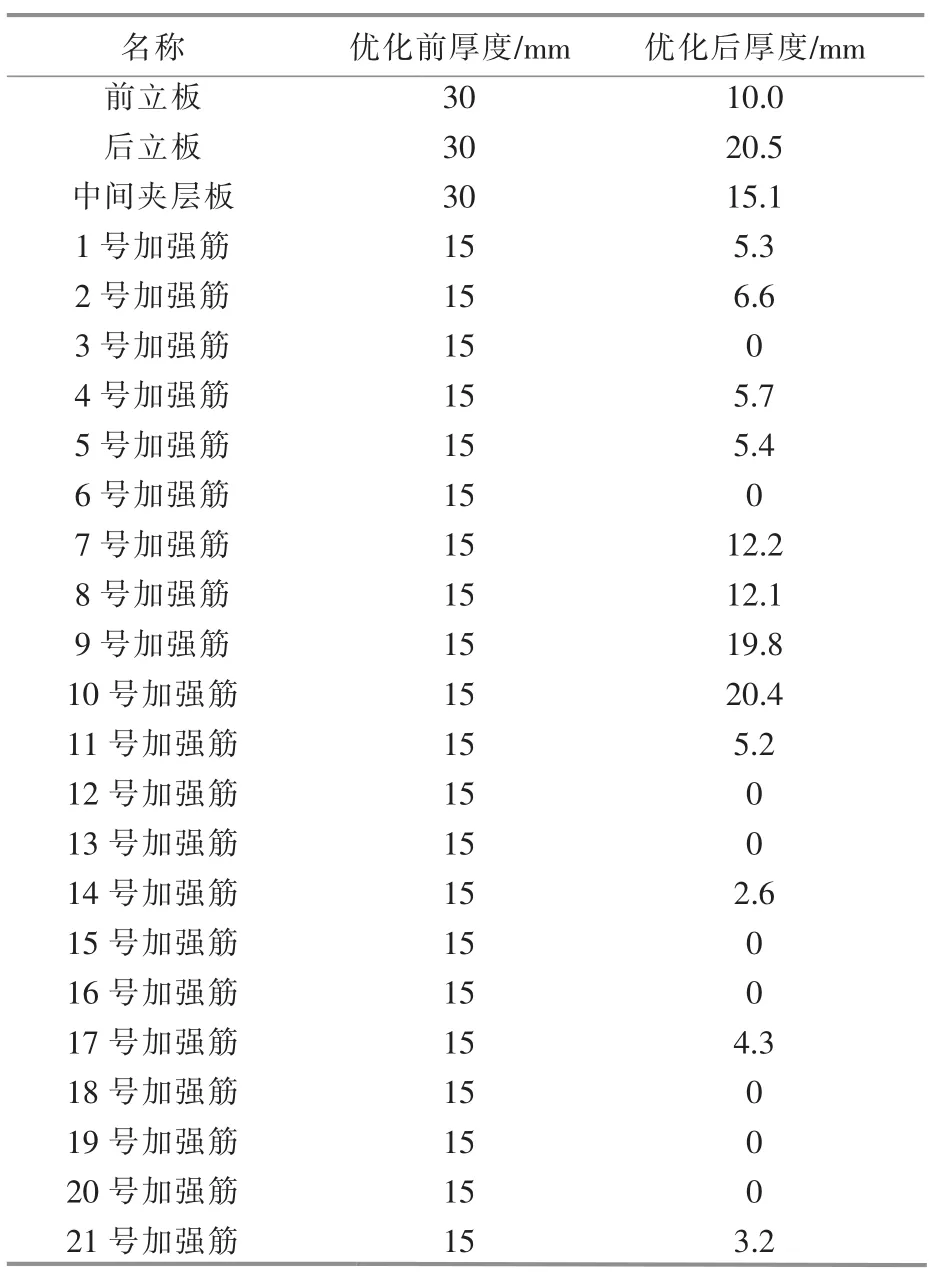

对优化后的结构厚度进行取值,把结果小于1的取值为0。通过对优化前后摇臂支架上每一块板子的对比,可知9号加强筋和10号加强筋厚度不够,其余加强筋厚度存在冗余。因此,需要增加9,10号加强筋厚度,减小其余立板及加强筋的厚度。在满足强度的情况下,优化后的摇臂支架整体质量大幅度减小,优化后的厚度如表2所示。其重建后的模型,如图12所示。

表2 优化参数Table 2 Optimized parameters

图12 重建后的模型图Fig.12 Reconstructed model diagram

对优化后的模型再进行一次频率响应分析,并对优化前后频率进行对比(表3)。通过对比前六阶模态在优化前后的模态频率可知,每一阶的频率都有提高,其中第二阶的频率提高了16.73 Hz,远大于液压缸对支架作用的1 Hz激励频率,因此,不会引起共振,减重优化后的结构合理。

表3 优化前后六阶模态频率对比Table 3 Comparison of 6-order modal frequencies before and after optimization

2.3 摇臂结构优化后的动力学分析

对摇臂支架结构参数按照表2中优化后的厚度进行取值,建立优化后的有限元模型,再对有限元模型进行动力学分析,并与优化前的模型进行对比。低阶模态对振动系统影响较大,前四阶的模态振型如图13所示。

图13 优化后摇臂支架前四阶模态振型云图Fig.13 Optimized second-order mode shape nephogram of rocker bracket

由图13可知:第一阶振型整个摇臂支架产生的扭转变形减小;第二阶振型前部和中部产生弯曲变形减小;第三阶振型弯曲情况减小;第四阶振型扭曲变形减小。

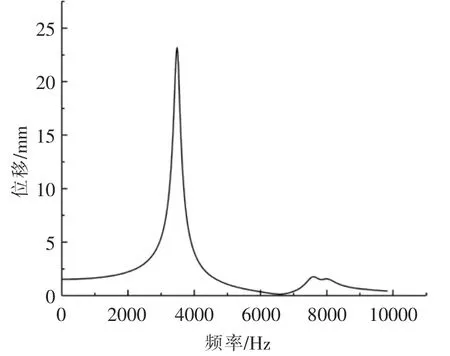

再对优化后的结构进行频率位移分析,优化后的频率位移曲线如图14所示。由图14可知,相同频率范围内位移变形量减小,说明了优化结果的合理性,达到了预期的优化结果。

图14 优化后载荷频率位移曲线Fig.14 Load frequency displacement curve after optimization

3 结论

本文基于模态叠加理论对风电叶片后缘加载装置进行模态分析及动力学分析,得出以下结论。

①通过建立摇臂支架的模态模型及有限元分析,得出一阶振动频率为49.2 Hz,最大振幅为3.11 mm。

②通过OptiStruct软件对风电叶片后缘加载支架进行优化迭代,优化结果显示,可减少后缘加载装置加强筋数量。对加强筋厚度进行了调整后重建模型,摇臂支架整体质量减少了985 kg,第一阶的频率提高至57.62 Hz,摇臂支架的最大变形量减小。

③通过多次仿真实验,对优化前后的数据进行对比并作出相应改进,通过拓扑结构优化及尺寸优化,较好地解决了后缘加载设备关键零件结构优化设计问题,能够大大缩短设计周期,降低产品成本,具有一定的工程应用价值。