基于镧锶锰氧化物基阴极的中温固体氧化物燃料电池的性能优化研究

2020-03-26王敏,于吉,赵爽,田宁

王 敏,于 吉,赵 爽,田 宁

(沈阳师范大学 物理科学与技术学院,辽宁 沈阳 110034)

0 引言

作为电化学装置,固体氧化物燃料电池(Solid Oxide Fuel Cell,SOFC)能够将化学能直接转化成电能,而无需热能的中间转换。SOFC的基本结构包括多孔阳极(燃料电极)、多孔阴极(空气电极)和中间的致密电解质[1]。SOFC具有能量转化率高、燃料适应性强、清洁无污染和环境友好等突出优点,被认为是最有前景的发电系统[2]。但是,高工作温度(900~1 000℃)是SOFC技术能够被广泛应用的主要障碍[3]。降低工作温度可以延长电池元件的寿命,降低退化率,并允许更广泛地选择低成本的互连材料[4]。近年来,许多学者致力于降低SOFC高运行温度的研究[5]。同时,大量研究表明,阴极作为SOFC的主要组成部分,可以直接影响SOFC的优劣。因此,在中温条件下(600~800℃),开发具有电子电导率高、多孔性、催化活性高、稳定性好、强度高、加工容易和成本低廉等特点的高性能阴极材料是非常必要的[6]。

镧锶锰氧化物(LaxSr1-xMnO3,LSM)由于其高电子电导率和优异的催化活性而被广泛用作SOFC的阴极材料[7]。但是,LSM的离子电导率较低,会影响SOFC的性能[8]。解决上述问题的方法是将LSM与氧离子导体结合成复合阴极,这将使SOFC的阴极反应的三相界面(电解质、阴极和气相)扩大[9]。在中温区,Ce0.85Sm0.15O2-δ(SDC)的离子电导率高于YSZ[10]。因此,可以将SDC与LSM结合成复合阴极,从而使SOFC的阴极获得良好的离子电导率。

LSM的烧结温度为1 000℃[11],但在该温度下,SDC的烧结效果不好,晶界较多,导致其离子电导率不高。有研究表明,过渡金属氧化物CuO有助于SDC在1 000℃左右进行烧结,CuO还可以作为SDC的晶界清扫剂而发挥作用[12],[13]。CuO的两种作用都有利于增强SDC的离子电导率。文献[14]通过在阴极材料中复合SDC-CuO,成功提高了电解池中氧电极的离子电导率,并取得较好的实验结果:在开路电压下,基于LSM/SDC-CuO的固体氧化物电解池 (Solid Oxide Electrolytic Cell,SOEC)的极化电阻(0.89 Ω·cm2)明显低于基于LSM的SOEC的极化电阻(1.73 Ω·cm2);在1.5 V电压下,基于LSM/SDC-CuO的SOEC的电流密度可达0.36 A/cm2,显著高于基于LSM的SOEC(0.23 A/cm2)。这说明这种方法在电解池中是可行的,但是还没有将这种研究思路应用在燃料电池中相关的报道。如果将SDC-CuO与LSM阴极复合后作为离子导电相,在保证LSM的高电子电导率的基础上,提高LSM作为阴极材料在中温区的离子电导率,那么SDC-CuO与LSM复合后的阴极性能优于基于LSM的SOFC,从而保证基于LSM/SDC-CuO的SOFC具有高性能。

本文以NiO-SDC为阳极,SDC为电解质,分别制备了以LSM和LSM/SDC-CuO作为阴极的SOFC,研究了基于LSM和LSM/SDC-CuO的阴极的晶体结构和微观表面形貌,表征了这两种阴极材料组成的SOFC的电化学性能,并分析了阴极材料的种类对SOFC电化学性能的影响。

1 实验方法

1.1 材料与仪器

材料:硝酸钐、硝酸铈、硝酸铜、硝酸镍、甘氨酸、乙基纤维素、松油醇和无水乙醇均为市售分析纯,SDC购于青岛天尧公司、银膏购于上海合成树脂研究所、LSM[(La0.75Sr0.25)0.95MnO3±δ,纯 度≥99.5%]购于宁波索福人能源技术有限公司。

仪器:CHI660C型电化学工作站 (上海辰华有限公司)、TH-300型氢气发生器 (北京中惠普分析技术研究所)、769YP-24B型粉末压片机(天津市科器高新技术公司)、KSL-1100X型高温炉(合肥科晶材料技术有限公司)、XMTA型升温测试炉 (余姚市众泰仪表厂)、202-0型台式干燥器(北京市光明医疗仪器有限公司)、JM-A1003型电子天平(诸暨市超泽衡器设备有限公司)、Rigaku-D-Max型 X射线衍射仪 (X-ray Diffraction,XRD)(日本电子株式会社)、SU8200型场发射扫描电子显微镜(Scanning Electron Microscope,SEM)(日立技术公司)。

1.2 样品的制备

用甘氨酸-硝酸盐燃烧法制备SDC-CuO材料[15]。LSM/SDC-CuO复合阴极材料由LSM与SDC-CuO以7∶3的质量比复合而成。将SDC电解质材料在约300 MPa的压力下保持6 s以上,压制成直径为13 mm的圆片,然后利用马弗炉将压制好的圆片在1 400℃的温度下烧结10 h以获得致密的陶瓷电解质片,最后将烧结完成的SDC电解质片磨薄至350 μm。将由甘氨酸-硝酸盐燃烧法制备的NiO和SDC以6∶4的质量比均匀复合,然后进行烘干研磨(研磨至少30 min),即可制得NiO-SDC阳极材料。制备单电池时,首先需要将NiO-SDC阳极材料通过丝网印刷技术涂覆在SDC电解质片的一侧,然后在1 100℃的温度下烧结5 h,得到SOFC的阳极;之后,分别通过丝网印刷技术在SDC电解质片的另一侧涂上两种阴极材料,即LSM和LSM/SDC-CuO,然后在1 000℃的温度下烧结5 h以获得SOFC的阴极;最后,将这两种单电池进行封装,这样就形成了NiOSDC|SDC|LSM和NiO-SDC|SDC|LSM/SDC-CuO结构的SOFC。陶瓷管用作SOFC的燃料气体室,银膏作为集流体和密封材料,金属丝使用银丝。

1.3 样品的测试

通过Rigaku-D-Max型X射线衍射仪表征LSM和LSM/SDC-CuO两种阴极材料的晶体结构;采用SU8220型扫描电子显微镜表征LSM和LSM/SDC-CuO的表面形貌;采用CHI660C型电化学工作站研究SOFC在600~800℃下的电学性质;将氢气流引入SOFC的阳极,在频率为0.1~1 MHz,信号幅度为5 mV的开路电压下,测量SOFC的电化学交流阻抗谱;采用线性扫描伏安法,以9 mV/s的扫描速率对SOFC的电流-电压曲线进行测试。

2 结果与讨论

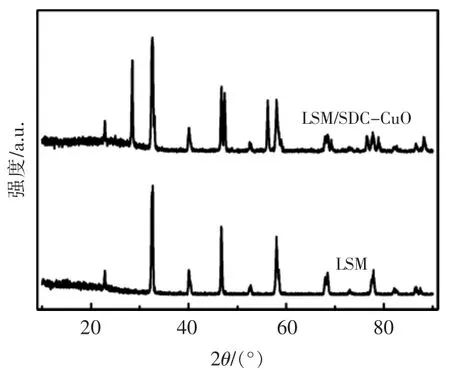

在1 000℃的温度下煅烧5 h后的LSM和LSM/SDC-CuO粉末的XRD图谱如图1所示。

图1 LSM粉末和LSM/SDC-CuO粉末的X射线衍射谱Fig.1 XRD patterns of the LSM and the LSM/SDC-CuO powders

从图1中可以看出:两种粉末均呈现了LSM粉末所具有的钙钛矿相;在LSM/SDC-CuO粉末的衍射谱中仅发现了LSM相和SDC相,并未发现CuO相,这是因为在LSM/SDC-CuO复合阴极中,CuO以非晶形式存在于SDC晶界中,因此观察不到CuO相。

图2为SOFC中两种阴极 (LSM和LSM/SDC-CuO)的表面形貌图。从图2可以看出,两种阴极都具有SOFC所需要的多孔结构。在LSM中复合SDC-CuO不会显著改变LSM单相阴极的多孔结构,多孔结构有利于气体的输送,能够为阴极处的电化学反应提供有效区域。

图2 SOFC中两种阴极的表面形貌Fig.2 Surface micro-structures of two cathodes of SOFCs

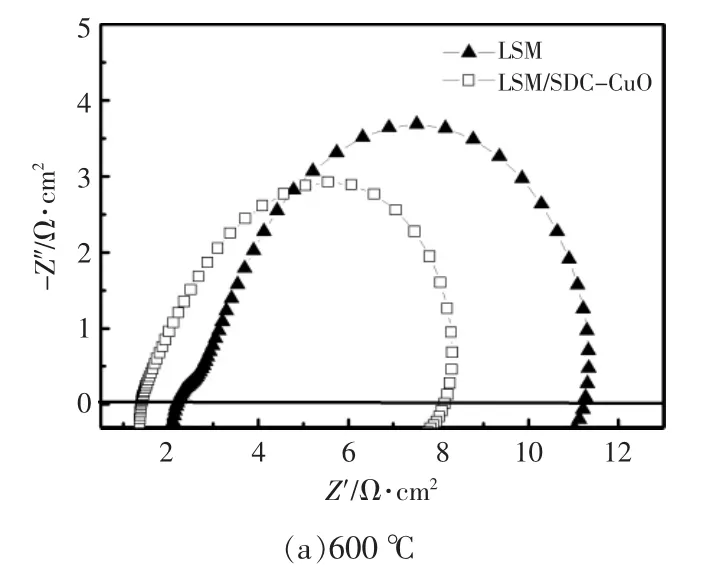

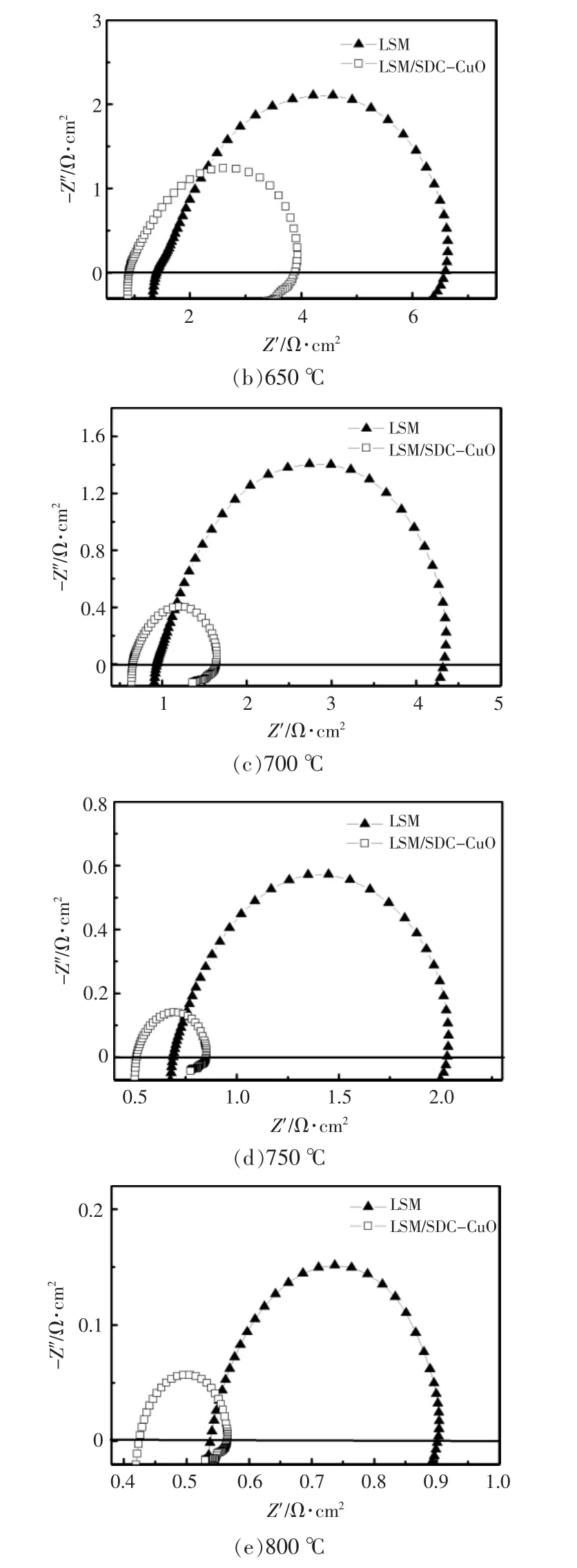

在开路电压和不同工作温度(600,650,700,750,800℃)下,LSM基和LSM/SDC-CuO基阴极的SOFC的交流阻抗谱如图3所示 (图中半圆弧和横轴平行的直线的两个交点表示SOFC的极化电阻)。从图3可以看出,LSM/SDC-CuO基阴极的SOFC比LSM基阴极的SOFC具有更低的极化电阻。在中温区,LSM的离子电导率较低,使其氧离子传输能力较差,从而导致LSM基阴极的SOFC的极化电阻较高。复合电介质材料(SDC-CuO)和LSM复合后,增强了阴极的离子电导率,进而使得SOFC的极化电阻降低。当工作温度为800℃时,LSM基和LSM/SDC-CuO基阴极的SOFC的极化电阻分别为 0.36 Ω·cm2和 0.14 Ω·cm2。

图3 在开路电压和不同工作温度下,LSM基和LSM/SDC-CuO基阴极的SOFC的阻抗谱Fig.3 Impedance spectra of the SOFCs with LSM and LSM/SDC-CuO cathodes at different temperatures and open circuit voltage

LSM基和LSM/SDC-CuO基阴极的SOFC的伏安特性和输出功率密度曲线如图4所示。从图4可以看出:在整个工作温度(600~800℃)内,随着工作温度的升高,Ce4+被还原成Ce3+,造成电池的内短路,导致开路电压降低;工作温度升高后,SOFC的输出功率密度增大,当工作温度为800℃,LSM/SDC-CuO基阴极的SOFC的最大输出功率密度为237 mW/cm2,LSM基阴极的SOFC的最大输出功率密度为132 mW/cm2。由此可以看出,LSM/SDC-CuO基阴极的SOFC的性能明显高于LSM基阴极的SOFC。

图4 两种SOFC的伏安特性曲线和输出功率密度曲线Fig.4 Current density-voltage characteristics and corresponding current density-power density curves of the SOFCs with two cathodes

3 结论

通过将SDC-CuO与LSM相结合,增强了LSM基阴极的离子电导率,增大了阴极反应的三相界面的面积,加快了氧还原反应的速率,提高了SOFC的性能。当工作温度为800℃时,在开路电压下,LSM/SDC-CuO基阴极的SOFC的极化电阻(0.14 Ω·cm2)明显低于LSM基阴极的SOFC的极化电阻(0.36 Ω·cm2);当电流密度为 0.6 A/cm2时,LSM/SDC-CuO基阴极的SOFC的输出功率密度(237 mW/cm2)明显高于LSM基阴极的SOFC的输出功率密度(132 mW/cm2)。因此,与LSM基阴极的SOFC相比,LSM/SDC-CuO基阴极的SOFC的电化学性能明显较高,即将SDC-CuO与LSM复合可有效提高LSM基阴极的性能。